一种第二相玻璃增强的荧光体化合物及其制备方法和组合物与流程

1.本发明属于荧光体领域,具体涉及一种发光性能改善的第二相玻璃增强的氮化物和氮氧化物荧光体及其制备方法和组合物,特别涉及包括采用半导体发光元件(led)在内的白光系及多色系发光装置用的荧光体,及其制备方法和应用。

背景技术:

2.在led普通照明技术中,主要利用蓝光芯片激发黄色发射的荧光粉来产生黄光,而黄光与其余的蓝光混合即可获得白光,而对于led照明应用的另一领域显示背光源来说,则需要蓝光芯片激发的高色纯度的绿色及红色荧光材料。传统的黄色荧光粉主要有稀土离子激活的石榴石结构材料(y,gd)3(al,ga)5o

12

:ce,(简称yag)和稀土离子激活的碱土金属正硅酸盐材料(sr,ba,ca)2sio4:eu。为了获得应用性能更加优异的暖白光照明效果,近年来在几种氮化物基体中也发现了可以用于暖白光效果补色的、在蓝光激发下获得红色发光的荧光材料。现有技术中公开了一种可以被紫外

‑

蓝绿光激发而发射600~650nm红光的eu

2+

激活的碱土金属硅氮化物荧光材料(ba,sr,ca)2si5n8。然而,这种材料的流明效率较低,热衰减也较大。现有技术中还公开了另一种可以被紫外

‑

蓝绿光激发而发射600~700nm红光的eu

2+

激活的碱土金属氮化物荧光材料(ca,sr)alsin3。这种材料的发光性能优于(ba,sr,ca)2si5n8:eu材料,发光效率提高了15%左右,热衰减也更小,已经成为暖白光照明方案的主流红色荧光材料。然而,这种红色荧光材料发射光谱半高宽过宽,在75

‑

95nm范围内,达不到显示背光源对于高色纯度的要求,只能用于照明光源领域而无法用于显示背光源领域。

3.除在完全由n为阴离子配位的晶格中获得了光衰较小、发射红光的材料外,近年来在氮化物及由n和o共同作为阴离子配位的氮氧化物材料中亦发现了优良的从蓝色到橙色发射的led荧光材料。这些以n为阴离子配位的晶格具有一个共同特征,就是其具有很强的共价性、性质稳定,容易在激活剂的作用下形成更大的晶体场能级劈裂而实现红色的发射,其较强的结构刚性也易于获得热稳定性较好、光衰较小的材料,如蓝绿

‑

绿色发射的碱土金属氮氧化物材料(ba,sr,ca)si2o2n2:eu,也成为led照明全光谱方案中一种理想的蓝绿色补色材料。然而,这种材料的发光颜色中蓝绿色部分不适合显示背光源要求,而绿色部分也因为较宽的发射光谱半高宽,也不适合用于显示背光源领域,只能用于led照明领域。

4.为了满足led显示背光源的应用要求,人们发现以n或n

‑

o为阴离子配位晶格的极强共价性也使得其原子堆垛更紧密,更容易在激活剂的作用下形成更窄的晶体场能级劈裂而实现窄峰宽的发射,从而能够满足led背光及显示技术对于荧光粉的色度更纯、发射峰宽更窄的要求。现有技术中公开了一种橙色发射的α

‑

塞隆材料ca

x

(si,al)

12

(o,n)

16

:yeu(0.75<x<1.0,0.04<y<0.25)。现有技术中还公开了一种绿色发射的β

‑

塞隆材料si6‑

z

al

z

o

z

n8‑

z

:eu(0<z<4.2)。以上两种材料具有共同的结构特征,即在[si,al][o,n]4四面体三维共角顶形成的结构母体基础上,通过在结构母体的结构空隙通道中引入激活剂离子或碱土金属离子与激活剂离子而获得发光特性。这类材料由于具有最紧密的键合方式,共价性极强,通常可以获得窄峰的发光,而且材料的稳定性及抗衰减能力极好,因而成为用于

led显示背光的良好材料。然而,这种[si,al][o,n]4四面体三维共角顶紧密堆垛的结构主要通过稳定性极高的氮化硅、氮化铝原料合成,需要极高的结合能来打破二元氮化物的稳定键能来重新键合成具有空隙通道的衍生结构,通常需要极限高温高压的合成条件,设备及工艺控制上难度极大,不易于工业量产。此外,这种通过在结构空隙通道中引入激活剂实现的发光,随机性和不确定性极强,其发光强度对设备及精细工艺控制极为敏感,如何通过精细控制来获得结晶理想、激活剂作用高效的材料而实现商业化使用始终成为这一类荧光体的实用化障碍,目前来说,国内没有这一类荧光体商业化生产的技术和能力。

[0005]

进一步研制出发光效率更佳、热衰减更小的结构空隙通道型激发的氮化物或氮氧化物荧光体,并且研制开发出这种高应用性能荧光体的合成工艺简单、条件和缓、易于工业化规模量产的制造方法对于国内led显示背光的技术进步及应用普及具有重要意义。

技术实现要素:

[0006]

本发明的目的在于克服现有技术中的缺陷,提供一种第二相玻璃增强的荧光体及其制备方法和组合物。

[0007]

本发明的第一方面提供了一种第二相玻璃增强的荧光体,所述荧光体的组成为以下通式所示:k1(m1

0.04

‑

a

m2

a

n

b

o

c

r

d

)

·

x1

e

n

f

:mre1/k2(re2

α1

x2

α2

m1

β1

m2

β2

o

0.6667

‑

u

n

u

r

v

),其中:

[0008]

m1选自si、ge、sn、pb、ti、zr、hf、w、mo中的至少一种元素,m2选自b、al、ga、in、tl中的至少一种元素,n为氮元素,o为氧元素,r选自f

‑

、cl

‑

、br

‑

、i

‑

中的至少一种元素离子,x1选自be、mg、ca、sr、ba、li、lu、la、y、gd中的至少一种元素,re1选自eu、ce、nd、dy、ho、tm、er、pr、bi、sm、tb、mn中的至少一种元素,re2选自eu、y、la、pr、nd、lu、sm、gd、dy、ho、tm、er、yb中的至少一种元素,x2选自be、mg、ca、sr、ba、li中的至少一种元素;

[0009]

k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.3<k1<2.2,0≤a<0.03,0.045<b<0.075,0≤c<0.055,0<d<0.002,0≤e<0.025,0≤f<0.025,0<m<0.025,0<k2<0.003,0<α1<0.2,0≤α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002;

[0010]

优选地,所述第二相玻璃增强的荧光体由荧光主相晶体与晶体内部裂隙、缺陷、孔洞中充填的第二相玻璃构成,其中所述荧光主相是晶体结构为[si,al][o,n]4四面体三维共角顶形成框架、碱土金属离子和稀土金属离子充填于四面体通道中的一组氮化物或氮氧化物发光体,所述第二相玻璃是一组含有碱土金属与稀土金属的硅铝氧氮玻璃或含有稀土金属的硅铝氧氮玻璃;

[0011]

更优选地,所述第二相玻璃增强的荧光体被发射峰值波长在250~550nm范围内的紫外-蓝绿光激发后,发射出峰值波长在450~700nm范围内的一个或一个以上峰值的发光光谱。

[0012]

根据本发明第一方面的第二相玻璃增强的荧光体,其中,0.8<k1<1.2,0<a<0.025,0.045<b<0.055,0≤c<0.005,0<d<0.0015且0.045<b+c+d<0.062,e=0,f=0,0<m<0.0015,0<k2<0.003,0<α1<0.2,0≤α2<0.2且0.14<α1+α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002;

[0013]

优选地,所述m1为si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;和/或

[0014]

优选地,0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0.155≤α1≤0.165,α2=0,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015;和/或

[0015]

优选地,0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0.175≤α1≤0.185,α2=0,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015;和/或

[0016]

优选地,0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0<α1<0.165,0<α2<0.165且0.155≤α1+α2≤0.165,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015;和/或

[0017]

优选地,0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0<α1<0.185,0<α2<0.185且0.175≤α1+α2≤0.185,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015。

[0018]

根据本发明第一方面的第二相玻璃增强的荧光体,其中,1.8<k1<2.2,0<a<0.025,0.045<b<0.055,0≤c<0.005,0<d<0.002且0.05<b+c+d<0.055,0<e<0.015,0<f<0.01,0<m<0.0035,0<k2<0.003,0<α1<0.2,0≤α2<0.2且0.14<α1+α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002;

[0019]

优选地,所述m1选自si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,x1为mg、ca、la、y中的至少一种元素,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;和/或

[0020]

优选地,1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0.155≤α1≤0.165,α2=0,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015;和/或

[0021]

优选地,1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0.175≤α1≤0.185,α2=0,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015;和/或

[0022]

优选地,1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0<α1<0.165,0<α2<0.165且0.155≤α1+α2≤0.165,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015;和/或

[0023]

优选地,1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0<α1<0.185,0<α2<0.185且0.175≤α1+α2≤0.185,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015。

[0024]

本发明的第二方面提供了第一方面所述的第二相玻璃增强的荧光体的制备方法,

所述方法包括以下步骤:

[0025]

(1)按照元素配比称取原料,混合均匀,通过高温固相反应制备荧光结构母体k1(m1

0.04

‑

a

m2

a

n

b

o

c

r

d

)

·

x1

e

n

f

:mre1,破碎、筛分得到一次荧光体烧结料;

[0026]

(2)按照k2(re2

α1

x2

α2

m1

β1

m2

β2

o

0.6667

‑

u

n

u

r

v

)的元素配比称取原料,混合均匀;

[0027]

(3)按照配比分别称取步骤(1)、步骤(2)获得的一次荧光体烧结料和氧氮玻璃料,将两者充分均匀混合,而后将混合料置于研磨破碎设备中研磨破碎;

[0028]

(4)将破碎混合料置于高温高压烧结设备中,进行第二次高温高压烧结合成;

[0029]

(5)将步骤(4)获得的烧结物料进行破碎、过筛及后处理,获得所述荧光体化合物。

[0030]

根据本发明第二方面的方法,其中,所述步骤(1)和步骤(4)中,所述高温固相反应的氛围为氮气气氛或氮气和氢气混合气氛;所述反应压强为0~2000大气压,优选为20~200大气压;所述反应温度为1200~2500℃,优选为1600~2300℃;和/或所述反应时间为4~16小时,优选为6~12小时;和/或

[0031]

所述步骤(5)中,所述后处理步骤包括:将破碎过筛后的物料置于摩尔浓度为1~10%的酸溶液中进行1~4小时的搅拌洗涤,随后滤去酸液,用去离子水或乙醇洗涤1~4次,烘干,得到所述荧光体化合物;优选地,所述酸选自以下一种或多种:硫酸、硝酸、盐酸、氢氟酸。

[0032]

根据本发明第二方面的方法,其中,所述步骤(2)中,所述元素配比组成为氮氧玻璃,其为稀土金属元素的氮氧玻璃re

‑

m1

‑

m2

‑

o

‑

n(

‑

r),含有卤素或不含卤素,或稀土金属与碱土金属的氮氧玻璃re

‑

x1

‑

m1

‑

m2

‑

o

‑

n(

‑

r),含有卤素或不含卤素;

[0033]

根据本发明第二方面的方法,其中,所述步骤(3)中,所述一次荧光体烧结料和氮氧玻璃料的混合料的研磨破碎的时间为10秒~30分钟,优选为30秒~15分钟。

[0034]

本发明的第三方面提供了一种荧光粉组合物,所述荧光粉组合物至少包括如第一方面所述的荧光体化合物。

[0035]

本发明的目的是提供一组可在紫外~蓝绿光(特别是400nm~470nm)激发下,发射出蓝色、蓝绿色、绿色、黄色和红色光线的、由于通过荧光主相晶体破碎

‑

氮氧玻璃第二相引入的技术方案而在荧光主相晶体中的裂隙、空洞、缺陷中成功引入稳定性好、折射/反射/透射光线能力强的氮氧玻璃第二相而显著改善荧光体发光效率和抗衰减能力、并且使荧光体高质量产条件更和缓的氮化物和氮氧化物荧光体及其制备方法。

[0036]

本发明所述的一种发光性能获得改善的第二相玻璃增强的氮化物或氮氧化物荧光体,是一种紫外-蓝绿光可激发的发光材料,其通式为k1(m1

0.04

‑

a

m2

a

n

b

o

c

r

d

)

·

x1

e

n

f

:mre1/k2(re2

α1

‑

α2

x2

α2

m1

β1

m2

β2

o

0.6667

‑

u

n

u

r

v

),其中:m1选自si、ge、sn、pb、ti、zr、hf、w、mo中的至少一种元素,m2选自b、al、ga、in、tl中的至少一种元素,n为氮元素,o为氧元素,r选自f

‑

、cl

‑

、br

‑

、i

‑

中的至少一种元素离子,x1选自be、mg、ca、sr、ba、li、lu、la、y、gd中的至少一种元素,re1选自eu、ce、nd、dy、ho、tm、er、pr、bi、sm、tb、mn中的至少一种元素,re2选自eu、y、la、pr、nd、lu、sm、gd、dy、ho、tm、er、yb中的至少一种元素,x2选自be、mg、ca、sr、ba、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.3<k1<2.2,0≤a<0.03,0.045<b<0.075,0≤c<0.055,0<d<0.002,0≤e<0.025,0≤f<0.025,0<m<0.025,0<k2<0.003,0<α1<0.2,0≤α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002。所述第二相玻璃增强的氮化物或氮氧化物荧光体在[si,al][o,n]4四

面体三维共角顶、稀土激活离子充填于结构空隙通道的发光结构母体基础上,通过发光主相晶体破碎

‑

第二相氮氧玻璃引入的技术将氮氧玻璃熔融液相在第二次高温高压烧结中充分注入和充填于发光主相晶体中的裂隙、孔洞和缺陷中而后随炉冷却而获得,由此获得的氮化物或氮氧化物荧光体在微观晶体形态上是一种荧光主相晶体与晶体中以点、线和面形式充填于裂隙、孔洞和缺陷中的第二相氮氧玻璃共同构成的镶嵌状结晶结构,见图1,这是本发明技术方案在组成上的一个显著创新。

[0037]

上述技术方案的原理,描述如下:所述氮化物或氮氧化物发光母体由于结构框架为si

‑

n、al

‑

n键构成,结构稳定性和耐受性极强;在一次高温高压烧结获得发光母体晶体后,将发光母体晶体和一定比例的氮氧玻璃粉料充分混合研磨破碎,一方面,发光母体晶体由于充分的碰撞、挤压和剪切,晶体中原有的裂隙、孔洞和缺陷会进一步发生形变、融汇和贯通,并且会扩展成开口于晶体表面的树枝状裂隙结构,另一方面,充分的研磨混合也使得氮氧玻璃粉料充分的与发光母体晶体接触;本技术方案中所述的稀土金属硅铝氧氮玻璃或稀土金属碱土金属硅铝氧氮玻璃,由于组成中si

‑

n、al

‑

n键的引入,与普通玻璃相比,具有更高的熔融温度和更好的稳定性、透光性,但其熔融温度(1500

‑

1700℃)仍然低于本方案所述的氮化物或氮氧化物发光母体的优选合成温度和稳定温度(1800

‑

2300℃);由此,在对上述研磨破碎混合料的第二次高温高压烧结中,温度升至1700℃以上后氮氧玻璃料全部熔融为液相,而一次烧结发光母体的具有表面开口的树枝状裂隙的晶体直至优选烧结温度1800

‑

2300℃仍然保持稳定;在随后的保温烧结阶段,玻璃液相逐渐由发光母体晶体的表面裂隙开口而充分的注入和充填到由点、线和面构成的晶体裂隙系统中,其中少量玻璃液相成分按配比会被发光母体晶体吸收而继续进行晶体生长从而封闭晶体和弥合未被玻璃充填的裂隙、孔洞;在随后的降温阶段,当温度降至1700℃以下后发光母体晶体中所包围注入的枝脉状氮氧玻璃液相逐渐固化,最终获得一种具有荧光主相晶体与晶体中以点、线和面形式充填于裂隙、孔洞和缺陷中的第二相氮氧玻璃共同构成的镶嵌状结晶结构的新型荧光体。

[0038]

在本发明技术方案之前,所述的[si,al][o,n]4四面体三维共角顶、稀土激活离子充填于结构空隙通道的发光体需要极限高温高压的合成条件,其也具有发光随机性和不确定性强的特点,在设备及工艺控制上难度极大,容易造成发光晶体的各种缺陷而影响发光光学性能。在本发明的技术方案中,首先将极限高温高压下合成的发光晶体中的各种缺陷放大化,而后利用氮氧玻璃的熔融

‑

固化特性将发光晶体中的缺陷消除而形成发光晶体与晶体中充填的支脉状氮氧玻璃构成的镶嵌状结晶结构;这种技术手段的实施,一方面起到了修补、改善发光晶体微观及宏观上结晶性的作用,另一方面氮氧玻璃具有高稳定性和高光反射/折射/透射性,其对于晶体缺陷的弥补也起到了发光晶体受激发光时对于发射光线的放大作用,获得了特定合成条件下提高激活剂效用的效果,可以进一步提升发光效率;此外,发光晶体中以点、线、面的形式镶嵌的高稳定性的氮氧玻璃体的存在也起到了结构“钉扎”效果,使激发状态下晶格结构的热振动幅度降低,从而起到提升荧光体的抗热衰减能力;以上技术方案的实施易于实现高性能荧光体的工业量产。所述第二相玻璃增强的氮化物或氮氧化物荧光体通过引入晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应方法制备,其被发射峰值波长在250~550nm范围内的紫外-蓝绿光激发后,发射出峰值波长在450~700nm范围内的一个或一个以上峰值的发光光谱,能够呈现出从蓝色到红色的发

光,应用于led器件的制造。

[0039]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si、ge、sn、pb、ti、zr、hf、w、mo中的至少一种元素,m2选自b、al、ga、in、tl中的至少一种元素,n为氮元素,o为氧元素,r选自f

‑

、cl

‑

、br

‑

、i

‑

中的至少一种元素离子,x1选自be、mg、ca、sr、ba、li、lu、la、y、gd中的至少一种元素,re1选自eu、ce、nd、dy、ho、tm、er、pr、bi、sm、tb、mn中的至少一种元素,re2选自eu、y、la、pr、nd、lu、sm、gd、dy、ho、tm、er、yb中的至少一种元素,x2选自be、mg、ca、sr、ba、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.8<k1<1.2,0<a<0.025,0.045<b<0.055,0≤c<0.005,0<d<0.0015且0.045<b+c+d<0.062,e=0,f=0,0<m<0.0015,0<k2<0.003,0<α1<0.2,0≤α2<0.2且0.14<α1+α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002。

[0040]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si、ge、sn、pb、ti、zr、hf、w、mo中的至少一种元素,m2选自b、al、ga、in、tl中的至少一种元素,n为氮元素,o为氧元素,r选自f

‑

、cl

‑

、br

‑

、i

‑

中的至少一种元素离子,x1选自be、mg、ca、sr、ba、li、lu、la、y、gd中的至少一种元素,re1选自eu、ce、nd、dy、ho、tm、er、pr、bi、sm、tb、mn中的至少一种元素,re2选自eu、y、la、pr、nd、lu、sm、gd、dy、ho、tm、er、yb中的至少一种元素,x2选自be、mg、ca、sr、ba、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:1.8<k1<2.2,0<a<0.025,0.045<b<0.055,0≤c<0.005,0<d<0.002且0.05<b+c+d<0.055,0<e<0.015,0<f<0.01,0<m<0.0035,0<k2<0.003,0<α1<0.2,0≤α2<0.2且0.14<α1+α2<0.2,0.3<β1<0.5,0.05<β2<0.2,0<u<0.25,0≤v<0.002。

[0041]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1为si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0.155≤α1≤0.165,α2=0,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015。

[0042]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1为si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0.175≤α1≤0.185,α2=0,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015。

[0043]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1为si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤

0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0<α1<0.165,0<α2<0.165且0.155≤α1+α2≤0.165,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015。

[0044]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1为si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:0.95≤k1≤1.05,0.001≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0035,0<d≤0.0013且0.052<b+c+d≤0.0588,e=0,f=0,0<m≤0.0013,0<k2≤0.0015,0<α1<0.185,0<α2<0.185且0.175≤α1+α2≤0.185,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015。

[0045]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,x1为mg、ca、la、y中的至少一种元素,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0.155≤α1≤0.165,α2=0,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015。

[0046]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,x1为mg、ca、la、y中的至少一种元素,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0.175≤α1≤0.185,α2=0,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤0.24,0≤v≤0.0015。

[0047]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,x1为mg、ca、la、y中的至少一种元素,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0<α1<0.165,0<α2<0.165且0.155≤α1+α2≤0.165,0.402≤β1≤0.411,0.095≤β2≤0.105,0<u≤0.2,0≤v≤0.0015。

[0048]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体,其中m1选自si,m2为al,n为n,o为o,r选自f

‑

、cl

‑

中的至少一种元素离子,re1选自eu或ce,x1为mg、ca、la、y中的至少一种元素,re2选自eu或y或la,x2选自mg、ca、li中的至少一种元素;k1、a、b、c、d、e、f、m、k2、α1、α2、β1、β2、u、v为摩尔系数:1.95≤k1≤2.05,0.0005≤a≤0.02,0.052≤b≤0.054,0≤c≤0.0033,0<d≤0.0017且0.052<b+c+d≤0.059,0<e≤0.0133,0<f≤0.0089,0<m≤0.0033,0<k2≤0.0015,0<α1<0.185,0<α2<0.185且0.175≤α1+α2≤0.185,0.382≤β1≤0.391,0.095≤β2≤0.105,0<u≤

0.24,0≤v≤0.0015。

[0049]

本发明还提供了一种所述的发光性能改善的第二相玻璃增强的氮化物和氮氧化物荧光体的制备方法,所用原料为下列各元素的化合物或单质,其元素按照化学组成表示式k1(m1

0.04

‑

a

m2

a

n

b

o

c

r

d

)

·

x1

e

n

f

:mre1/k2(re2

α1

‑

α2

x2

α2

m1

β1

m2

β2

o

0.6667

‑

u

n

u

r

v

)的摩尔配比范围为:

[0050]

m1:0.0001~0.09;

[0051]

m2:0~0.05;

[0052]

n:0.0001~0.12;

[0053]

o:0~0.03;

[0054]

r:0.0001~0.002;

[0055]

x1:0~0.025;

[0056]

re1:0.0001~0.025;

[0057]

re2:0.0001~0.0025;

[0058]

x2:0~0.002;

[0059]

其中:m1代表si、ge、sn、pb、ti、zr、hf、w、mo中的一种或多种元素的化合物;

[0060]

m2代表b、al、ga、in、tl中的一种或多种元素的化合物;

[0061]

r代表f

‑

、cl

‑

、br

‑

、i

‑

中的一种或多种元素的化合物;

[0062]

x1代表be、mg、ca、sr、ba、li、lu、la、y、gd中的一种或多种元素的化合物;

[0063]

re1代表eu、ce、nd、dy、ho、tm、er、pr、bi、sm、tb、mn中的一种或多种元素的化合物;

[0064]

re2代表eu、y、la、pr、nd、lu、sm、gd、dy、ho、tm、er、yb中的一种或多种元素的化合物;

[0065]

x2代表be、mg、ca、sr、ba、li中的一种或多种元素的化合物;

[0066]

m1所代表元素的化合物采用氮化物和/或氧化物和/或金属单质的形式作为元素来源;

[0067]

m2所代表元素的化合物采用氮化物和/或氧化物和/或金属单质的形式作为元素来源;

[0068]

r所代表元素的化合物采用氟化物或氯化物或溴化物或碘化物的形式作为元素来源;

[0069]

x1所代表元素的化合物采用氧化物或氮化物或碳酸盐或氢氧化物或卤化物的形式作为元素来源;

[0070]

re1所代表元素的化合物采用氧化物和/或氮化物和/或氟化物和/或氯化物的形式作为元素来源;

[0071]

re2所代表元素的化合物采用氧化物和/或氮化物和/或氟化物和/或氯化物的形式作为元素来源;

[0072]

x2所代表元素的化合物采用氧化物或氮化物或碳酸盐或氢氧化物或卤化物的形式作为元素来源;

[0073]

其制备工艺为引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应方法,特征如下:第一步骤通过高温固相反应制备荧光结构母体k1(m1

0.04

‑

a

m2

a

n

b

o

c

r

d

)

·

x1

e

n

f

:mre1的一次烧成料;第二步骤按照k2(re2

α1

‑

α2

x2

α2

m1

β1

m2

β2

o

0.6667

‑

u

n

u

r

v

)

的玻璃元素配比称取原料,混合均匀;第三步骤将第一步骤、第二步骤获得的一次荧光体烧结料和氧氮玻璃料充分均匀混合后置于研磨破碎设备中研磨破碎;第四步骤而后将混合破碎料进行第二次高温高压烧结合成;第五步骤将第四步骤获得的烧结物料进行破碎、过筛及后处理,而后获得所述的发光性能改善的氮化物和氮氧化物荧光体。

[0074]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体的引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应制备方法,其第一步骤的特征在于,将m1、m2、r、x1、re1各元素的原料按摩尔配比称取,均匀混合,在0~2000个大气压的氮气或氮气和氢气混合气氛下于1200~2200℃进行4~16小时的烧结,其中优选的烧结压力为20~200个大气压,优选的烧结温度为1600~2100℃,优选的烧结时间为6~12小时,而后进行破碎、筛分,作为一次烧成料备用。

[0075]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体的引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应制备方法,其第二步骤的特征在于,所述元素配比组成为氮氧玻璃,其为稀土金属元素的氮氧玻璃re

‑

m1

‑

m2

‑

o

‑

n(

‑

r),含有卤素或不含卤素,或稀土金属与碱土金属的氮氧玻璃re

‑

x1

‑

m1

‑

m2

‑

o

‑

n(

‑

r),含有卤素或不含卤素,。

[0076]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体的引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应制备方法,其第三步骤的特征在于,所述一次荧光体烧结料和氮氧玻璃料的混合料的研磨破碎的时间为10秒~30分钟,优选为30秒~15分钟。

[0077]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体的引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应制备方法,其第四步骤的特征在于,将第三步骤获得的破碎混合料在0~2000个大气压的氮气或氮气和氢气混合气氛下于1200~2200℃进行4~16小时的烧结,其中优选的烧结压力为20~200个大气压,优选的烧结温度为1600~2100℃,优选的烧结时间为6~12小时,获得二次烧成料。

[0078]

作为本发明的进一步改进,本发明所述的一种发光性能改善的第二相玻璃增强的氮化物或氮氧化物荧光体的引入发光主相晶体破碎

‑

玻璃注入固化技术而改进的多步骤高温固相反应制备方法,其第五步骤的特征在于,将第四步骤获得的二次烧成料进行破碎、筛分,而后将物料置于摩尔浓度为1~10%的硫酸或硝酸或盐酸或氢氟酸溶液中进行1~4小时的搅拌洗涤,随后滤去酸液,用去离子水或乙醇洗涤1~4次,烘干,由此获得所述的发光性能改善的氮化物和氮氧化物荧光体。

[0079]

本发明中荧光体的发射光谱及热特性分别采用f-4500荧光光谱仪及ex

‑

1000荧光粉热猝灭分析系统测试,荧光体的成分、形貌特征分别采用td

‑

3500型x射线衍射仪及kyky 2800b扫描电子显微镜测试,荧光体中卤素元素的含量由tas

‑

986原子吸收光谱仪测试。

[0080]

本发明中,通过发光主相晶体破碎

‑

玻璃注入固化的技术方案,在一组[si,al][o,n]4四面体三维共角顶、稀土激活离子充填于结构空隙通道的发光结构母体基础上,将氮氧玻璃熔融液相在第二次高温高压烧结中充分注入、充填和封闭于破碎发光主相晶体中的裂隙、孔洞和缺陷中而后随炉冷却,由此获得的氮化物或氮氧化物荧光体在微观晶体形态上

是一种荧光主相晶体与晶体中以点、线和面形式充填于树枝状裂隙、孔洞和缺陷中的第二相氮氧玻璃共同构成的镶嵌状结晶结构,形成了一组与单纯的结构母体荧光体区别明显的氮化物或氮氧化物荧光体,这是本发明技术方案在组成上的一个显著创新。

[0081]

以往的单纯[si,al][o,n]4四面体三维共角顶形成结构母体而后通过在其空隙通道中引入激活剂形成的荧光体一方面需要极高温高压苛刻合成条件,需要精细高温高压合成设备及精细工艺控制,极易由于设备和工艺的微弱偏离而形成不理想的结晶状态,晶体中缺陷、位错、滑移、扭曲等宏观和微观对称性失控现象过多,相应的,结构空隙通道中的激活剂离子的宏观和微观占位环境失去理想性,其受激后形成的发光在宏观和微观尺度上受到各种削弱、吸收、抵消和消耗,不能实现理想发光,因而难于获得高的发光效率,成为这种单纯荧光体实际应用的一个技术障碍。此外,[si,al][o,n]4四面体三维共角顶形成的这类结构母体具有极强的结合力,通常用于超硬陶瓷材料领域。在极高的合成温度(1800~2200℃)、极高合成压力下(10~200mpa),任何试图用传统的高温固相掺杂反应添加其他元素的手段来改善发光的尝试都会导致致密塞隆陶瓷的形成,不能得到改善荧光体应用性能的效果。

[0082]

为了解决这一技术难点,本发明提出了发光主相晶体破碎

‑

第二相氮氧玻璃引入的多步骤控制新工艺手段,首先将极限高温高压下合成的发光晶体中的各种缺陷利用破碎手段放大化,而后利用氮氧玻璃的熔融

‑

固化特性将发光晶体中的缺陷消除而形成发光晶体与晶体中充填的支脉状氮氧玻璃构成的镶嵌状结晶结构,形成了一组新型荧光体;这种技术手段的实施,一方面起到了修补、改善发光晶体微观及宏观上结晶性的作用,另一方面氮氧玻璃具有高稳定性和高光反射/折射/透射性,其既起到了弥补晶体缺陷的作用,而其在晶体中的点、线、面支脉状存在形式也形成了玻璃与晶体面网多个方向、多个角度的界面效果,由此,当发光晶体受激发光,发射光线在这种新颖的多个方向、多个角度的晶体面网/氮氧玻璃界面上可以实现各种反射、折射、透射的汇聚、叠加放大作用,起到了发光增强的效果,由此获得了现有合成条件下提高激活剂效用的效果,可以进一步提升发光效率;此外,发光晶体中以点、线、面的形式镶嵌的高稳定性的氮氧玻璃体的存在也起到了结构宏观及微观上的“钉扎”效果,使激发状态下晶格结构的热振动幅度降低,从而起到提升荧光体的抗热衰减能力;以上技术方案的实施易于实现和缓条件下高性能荧光体的工业量产。

[0083]

与现有技术相比,本发明可以具有但不限于以下有益效果:

[0084]

这种通过发光主相晶体破碎

‑

氮氧玻璃引入的第二相玻璃增强的新型氮化物或氮氧化物的技术方案,与单纯的相应氮化物或氮氧化物荧光体的技术方案相比,在组成、制造方法和条件及性能改善上,有着根本性的区别。本发明的技术方案既改善了产品的发光性能又降低了产品合成的苛刻条件,使之更易于实用化量产,这是相关技术领域里的一个明显进步。

附图说明

[0085]

以下,结合附图来详细说明本发明的实施方案,其中:

[0086]

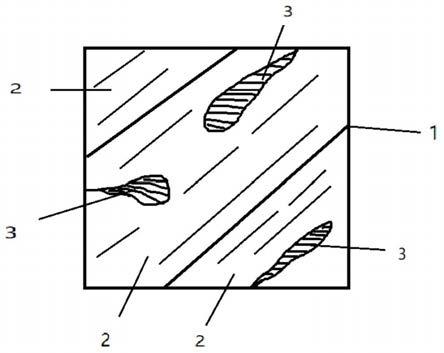

图1为本发明所述第二相玻璃增强的氮化物或氮氧化物荧光体在微观晶体形态上的特征示意图,其中,1为发光主相晶体的晶畴界,2为发光主相晶体晶畴,3为第二相玻璃;

[0087]

图2为本发明实施例1和对比例1样品的x射线衍射图谱,图中a为对比样品,b为实

施例1样品;

[0088]

图3为本发明实施例1和对比例1样品的发射图谱,图中a为对比例1样品,b为实施例1样品;

[0089]

图4为本发明实施例1和对比例1样品在不同温度下的发射强度变化特征,图中a为对比例1样品,b为实施例1样品;

[0090]

图5为本发明实施例1和对比例1样品的扫描电镜形貌图,图中a为对比例1样品,b为实施例1样品;

[0091]

图6为本发明实施例2和对比例2样品的发射图谱,图中a为对比例2样品,b为实施例2样品;

[0092]

图7为本发明实施例2和对比例2样品在不同温度下的发射强度变化特征,图中a为对比例2样品,b为实施例2样品。

具体实施方式

[0093]

下面通过具体的实施例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细具体地说明之用,而不应理解为用于以任何形式限制本发明。

[0094]

本部分对本发明试验中所使用到的材料以及试验方法进行一般性的描述。虽然为实现本发明目的所使用的许多材料和操作方法是本领域公知的,但是本发明仍然在此作尽可能详细描述。本领域技术人员清楚,在上下文中,如果未特别说明,本发明所用材料和操作方法是本领域公知的。

[0095]

以下实施例中使用的试剂和仪器如下:

[0096]

si3n4:高纯级,购自日本ube公司;aln:高纯级,购自日本德山公司;al2o3:高纯级,购自淄博凯欧新材料公司;euf3:高纯级,购自赣州鑫正新材料公司;sio2:分析纯,购自国药集团化学试剂公司;caco3、cao:分析纯,购自国药集团化学试剂公司;caf2:分析纯,购自国药集团化学试剂公司;ca3n2:高纯级,购自辽宁德盛陶瓷材料公司;eu2o3、ceo2:高纯级,购自株洲恒马高新材料公司。

[0097]

荧光体的发射光谱及热特性分别采用远方光电的f-4500荧光光谱仪及ex

‑

1000荧光粉热猝灭分析系统测试,荧光体的成分、形貌特征分别采用丹东通达的td

‑

3500型x射线衍射仪及中科科仪的oxford kyky 2800b扫描电子显微镜测试,荧光体中卤素元素r的含量由北京普析通用仪器的tas

‑

986型原子吸收光谱仪测试。

[0098]

实施例1

[0099]

本实施例用于说明本发明荧光体的制备方法。

[0100]

首先在惰性气体保护下按照以下各原料的比例称取原料:si3n

4 1.12克、aln 0.08克、al2o

3 0.04克、euf

3 0.02克、sio

2 0.05克,将以上原料在手套箱中按摩尔配比称量后,充分研磨混合均匀。随后将混合物装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于125大气压、1950℃下煅烧6小时。烧结体冷却后,粉碎、过筛,得到荧光结构母体的一次烧成料,即si

0.0383

al

0.0017

o

0.0006

n

0.0527

f

0.0003

:0.00013eu

2+

,留待使用。

[0101]

随后在惰性气体保护下按照以下各原料的比例称取原料:eu2o

3 0.66克、si3n

4 0.10克、sio

2 0.45克、al2o

3 0.12克,将以上原料在手套箱中按摩尔配比称量后,充分研磨混合均匀,得到氮氧玻璃组成的玻璃料,留待使用。

[0102]

而后在惰性气体保护下按照1克:0.015克的比例分别称取荧光结构母体的一次烧结料和玻璃料,将两者混合均匀后,放入研磨破碎仪中研磨10分钟,得到研磨破碎混合料。

[0103]

随后将研磨破碎混合料装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于125大气压、1950℃下第二次煅烧6小时。

[0104]

烧结体冷却后,粉碎、过筛。在浓度8%的盐酸溶液中清洗1小时,水洗并烘干,得到本发明所述的荧光体si

0.0383

al

0.0017

o

0.0006

n

0.0527

f

0.0004

:0.00013eu/0.0006(eu

0.16

si

0.4067

al

0.1

o

0.5467

n

0.12

)。

[0105]

对比例1

[0106]

在惰性气体保护下按照以下各原料的比例称取原料:si3n

4 1.12克、aln 0.08克、al2o

3 0.04克、euf

3 0.02克、sio

2 0.05克,将以上原料在手套箱中按摩尔配比称量后,充分研磨混合均匀。随后将混合物装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于125大气压、1950℃下煅烧6小时。烧结体冷却后,粉碎、过筛,重新置入气压烧结炉中,在n2气氛中于125大气压、1950℃下第二次煅烧6小时。烧结体冷却后,粉碎、过筛。在浓度8%的盐酸溶液中清洗1小时,水洗并烘干,得到对比例1的荧光体si

0.0383

al

0.0017

o

0.0006

n

0.0527

f

0.0004

:0.00013eu。

[0107]

图1为本发明所述第二相玻璃增强的氮化物或氮氧化物荧光体在微观晶体形态上的特征示意,从图1中可以看出,其呈现出荧光主相晶体与晶体中以点、线和面形式充填于裂隙、孔洞和缺陷中的第二相氮氧玻璃共同构成的镶嵌状结晶结构。

[0108]

图2为实施例1和对比例1样品的x射线衍射图谱。两图谱的衍射峰均可以与(si.al)

0.04

(o,n)

0.0533

的标准衍射图谱中的衍射峰全部对应,没有其他结晶杂相峰的存在,此外,实施例1样品的衍射图谱的背景衍射较高且有平缓突起,以上表明两者(a和b图谱)均显示纯结晶相结构的衍射峰图谱,但实施例1的衍射图谱出现更多玻璃相存在的迹象。x射线衍射分析的结果证明了本发明提供的多步骤工艺技术方案没有破坏目标发光结构母体,没有形成其它的结晶杂相,呈现出结晶母体与微量玻璃相共同构成的一种晶体状态。此外,实施例1样品的27

°

附近最强衍射峰强度比对比样高50%以上,也说明对于实施例1样品实施的多步骤工艺也起到了愈合、修复和改善发光结构母体晶体的作用,使荧光体的结晶改善而获得了强度更强的衍射峰特征。

[0109]

图3为实施例1和对应对比例1荧光体的发射光谱图。图4为实施例1和对比例1样品在不同温度下的发射强度变化特征。图5为实施例1和对比例1样品的晶体形貌特征。与对比样相比,实施例1样品的结晶形态更理想,发光强度提高23%,150℃下光衰减小0.6%。

[0110]

实施例2

[0111]

本实施例用于说明本发明荧光体的制备方法。

[0112]

首先在惰性气体保护下按照以下各原料的比例称取原料:caco30.14克、si3n

4 0.84克、aln 0.1克、euf

3 0.03克,将以上原料在手套箱中按摩尔配比称量后,充分研磨混合均匀。随后将混合物装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于25大气压、1900℃下煅烧6小时。烧结体冷却后,粉碎、过筛,得到荧光结构母体的一次烧成料,即2(si

0.035

al

0.005

o

0.0029

n

0.0517

f

0.0004

)

·

ca

0.0057

n

0.0038

:0.0005eu。

[0113]

随后在惰性气体保护下按照以下各原料的比例称取原料:cao 0.15克、euf

3 0.46克、si3n

4 0.19克、sio

2 0.39克、al2o

3 0.14克,将以上原料在手套箱中按摩尔配比称量后,

充分研磨混合均匀,得到氮氧玻璃组成的玻璃料,留待使用。

[0114]

而后在惰性气体保护下按照1克:0.025克的比例分别称取荧光结构母体的一次烧结料和玻璃料,将两者混合均匀后,放入研磨破碎仪中研磨3分钟,得到研磨破碎混合料。

[0115]

随后将研磨破碎混合料装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于25大气压、1900℃下第二次煅烧6小时。

[0116]

烧结体冷却后,粉碎、过筛。在浓度8%的盐酸溶液中清洗1小时,水洗并烘干,得到本发明所述的荧光体2(si

0.035

al

0.005

o

0.0029

n

0.0517

f

0.0003

)

·

ca

0.0057

n

0.0038

:0.0005eu/0.0009(ca

0.10

eu

0.08

si

0.3867

al

0.1

o

0.4667

n

0.2

f

0.001

)。

[0117]

对比例2

[0118]

在惰性气体保护下按照以下各原料的比例称取原料:caco

3 0.14克、si3n

4 0.84克、aln 0.1克、euf

3 0.03克,将以上原料在手套箱中按摩尔配比称量后,充分研磨混合均匀。随后将混合物装入氮化硼坩埚,放入气压烧结炉中,在n2气氛中于25大气压、1900℃下煅烧6小时。烧结体冷却后,粉碎、过筛,重新置入气压烧结炉中,在n2气氛中于25大气压、1900℃下第二次煅烧6小时。烧结体冷却后,粉碎、过筛。在浓度8%的盐酸溶液中清洗1小时,水洗并烘干,得到对比例2的荧光体2(si

0.035

al

0.005

o

0.0029

n

0.0517

f

0.0003

)

·

ca

0.0057

n

0.0038

:0.0005eu。

[0119]

图6为实施例2和对应对比例2荧光体的发射光谱图。图7为实施例2和对比例2样品在不同温度下的发射强度变化特征。与对比例2样相比,实施例2样品的发光强度提高14%,150℃下光衰减小0.9%。

[0120]

实施例3~33

[0121]

本实施例用于说明本发明荧光体的制备方法。

[0122]

采用与实施例1类似的方法制备实施例3~33荧光体,其原料用量工艺参数及性能如表1~3所示,其中,表1为实施例3~33中一次荧光体烧成料制备原料用量(克)及工艺参数,表2为实施例3~33中氮氧玻璃料组成及原料用量(克),表3为实施例3~33的二次烧成料的制备原料用量、工艺参数以及发光性能。

[0123]

表1.实施例3~33中一次荧光体烧成料制备原料用量(克)及工艺参数

[0124]

[0125][0126]

[0127]

表2.实施例3~33中氮氧玻璃料组成及原料用量(克)

[0128]

实施例玻璃料组成caoeu2o3euf3si3n4sio2al2o33eu

0.16

si

0.4067

al

0.1

o

0.6267

n

0.04

/0.66/0.030.530.124eu

0.16

si

0.4067

al

0.1

o

0.5867

n

0.08

/0.66/0.070.490.125eu

0.16

si

0.4067

al

0.1

o

0.5467

n

0.12

/0.66/0.100.450.126eu

0.16

si

0.4067

al

0.1

o

0.5067

n

0.16

/0.67/0.130.410.127eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

/0.67/0.170.370.128eu

0.16

si

0.4067

al

0.1

o

0.48

n

0.19

/0.67/0.160.380.129eu

0.16

si

0.4067

al

0.1

o

0.48

n

0.19

f

0.0012

//0.730.150.350.1110eu

0.18

si

0.3867

al

0.1

o

0.4667

n

0.2

/0.73/0.160.330.1211eu

0.18

si

0.3867

al

0.1

o

0.4667

n

0.2

f

0.0011

//0.780.150.300.1112ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

0.060.54/0.110.490.1313ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1214ca

0.04

eu

0.14

si

0.3867

al

0.1

o

0.5467

n

0.12

0.060.61/0.100.440.1315ca

0.04

eu

0.14

si

0.3867

al

0.1

o

0.5467

n

0.12

f

0.0011

0.05/0.670.100.410.1216eu

0.16

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.0012

//0.720.090.410.1117eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1118eu

0.18

si

0.3867

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.780.150.300.1119eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1120eu

0.18

si

0.3867

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.780.150.300.1121eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1122eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1123eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1124eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1125eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1126eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1127eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1128eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1129eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1130eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1131eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1132eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.1133eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.11

[0129]

表3.实施例3~33的二次烧成料制备原料用量、工艺参数以及发光性能

[0130]

[0131]

34ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

0.060.54/0.110.490.1335ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1236ca

0.04

eu

0.14

si

0.3867

al

0.1

o

0.5467

n

0.12

0.060.61/0.100.440.1337ca

0.04

eu

0.14

si

0.3867

al

0.1

o

0.5467

n

0.12

f

0.0011

0.05/0.670.100.410.1238ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1239ca

0.04

eu

0.14

si

0.3867

al

0.1

o

0.5467

n

0.12

f

0.0011

0.05/0.670.100.410.1240ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1241ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1242ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1243ca

0.04

eu

0.12

si

0.4067

al

0.1

o

0.5467

n

0.12

f

0.001

0.05/0.600.100.460.1244eu

0.16

si

0.4067

al

0.1

o

0.4667

n

0.2

f

0.0012

//0.730.150.340.11

[0141]

表6实施例34~44的二次烧成料制备原料用量、工艺参数以及发光性能

[0142]

[0143][0144]

尽管本发明已进行了一定程度的描述,明显地,在不脱离本发明的精神和范围的条件下,可进行各个条件的适当变化。可以理解,本发明不限于所述实施方案,而归于权利要求的范围,其包括所述每个因素的等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1