一种氮化钛纳米片吸波材料的制备方法与流程

1.本发明属于吸波材料技术领域;具体涉及一种氮化钛纳米片吸波材料的制备方法。

背景技术:

2.随着电子设备的快速发展,电磁污染以及电磁干扰问题愈发严重,电磁污染会使人体内蛋白酶活性降低甚至变性,对人体健康产生不利影响,电磁干扰会影响其他设备正常工作。电磁吸收材料主要是通过与材料导电率有关的电阻损耗、与铁磁性介质的动态磁化过程有关的磁滞损耗或与电介质反复极化有关的介电损耗将电磁波转换成热能。氮化钛具有熔点高、化学稳定性好、硬度大、导电、导热和光性能好等良好的理化性质,且生物相容性好、价格低廉,被广泛应用于临床医学、润滑、装饰和涂层等多种用途,考虑到氮化钛在高温下具有良好的稳定性,它很可能是一种潜在的耐高温电磁波吸收材料。

3.目前,将纳米氮化钛于多种填料球磨混合后热压烧结制备氮化钛吸波材料;还有将钛酸纳米管与无机铁盐混合制备氮化钛吸波材料;上述方法普遍存在制备过程复杂,成本高的问题,限制了氮化钛吸波材料的大规模生产及使用。

技术实现要素:

4.本发明目的是解决现有制备氮化钛吸波材料的方法存在过程复杂和成本高的问题,而提供一种氮化钛纳米片吸波材料的制备方法。

5.一种氮化钛纳米片吸波材料的制备方法,按以下步骤实现:

6.一、将氢氧化钠与去离子水混合,进行磁力搅拌,得水溶液;

7.二、将上述水溶液转移到反应釜中,加入氮化钛并搅拌均匀,置于烘箱中进行反应,所得产物用去离子水洗涤后在烘箱中干燥,获得氮化钛纳米片吸波材料,完成该制备方法。

8.本发明成功制备了氮化钛纳米片吸波材料,制备过程绿色、简单,价格低廉,适合大规模量产,所得氮化钛纳米材料具有良好吸波特性,在4.32ghz和6mm涂层厚度下,反射损耗值可达

‑

15.74db,实现了1.04ghz(4~5.04ghz)的电磁波有效吸收。

9.本发明制备的氮化钛纳米片,它作为吸波材料使用。

附图说明

10.图1是实施例中氮化钛纳米片吸波材料的xrd谱图;

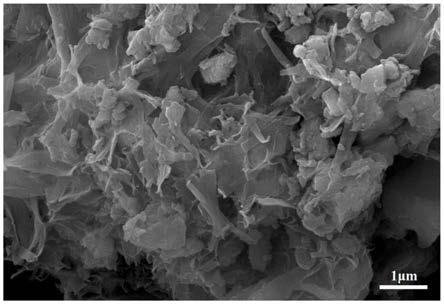

11.图2是实施例中氮化钛纳米片吸波材料的sem谱图;

12.图3是实施例中氮化钛纳米片吸波材料的反射损耗图,其中

■

表示5.4mm,

●

表示5.5mm,

▲

表示5.6mm,

▼

表示5.7mm,

◆

表示5.8mm,表示5.9mm,表示6.0mm。

具体实施方式

13.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

14.具体实施方式一:本实施方式一种氮化钛纳米片吸波材料的制备方法,按以下步骤实现:

15.一、将氢氧化钠与去离子水混合,进行磁力搅拌,得水溶液;

16.二、将上述水溶液转移到反应釜中,加入氮化钛并搅拌均匀,置于烘箱中进行反应,所得产物用去离子水洗涤后在烘箱中干燥,获得氮化钛纳米片吸波材料,完成该制备方法。

17.具体实施方式二:本实施方式与具体实施方式一不同的是,步骤一中所述水溶液的浓度为2~10mol/l,水溶液的体积为25~35ml;所述氮化钛的质量为1~4g。其它步骤及参数与具体实施方式一相同。

18.具体实施方式三:本实施方式与具体实施方式一或二不同的是,步骤一中所述磁力搅拌的时间为5~30min,转速为200~800rpm。其它步骤及参数与具体实施方式一或二相同。

19.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是,步骤二中所述氮化钛的粒径为2~10μm。其它步骤及参数与具体实施方式一至三之一相同。

20.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是,步骤二中所述反应的温度为150℃~200℃,时间为10~14h。其它步骤及参数与具体实施方式一至四之一相同。

21.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是,步骤二中所述去离子水洗涤的次数为2~5次。其它步骤及参数与具体实施方式一至五之一相同。

22.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是,步骤二中所述干燥的温度为60℃~80℃,时间为4~24h。其它步骤及参数与具体实施方式一至六之一相同。

23.通过以下实施例验证本发明的有益效果:

24.实施例:

25.一种氮化钛纳米片吸波材料的制备方法,按以下步骤实现:

26.一、将氢氧化钠与去离子水混合,进行磁力搅拌,得水溶液;

27.二、将上述水溶液转移到反应釜中,加入氮化钛并搅拌均匀,置于烘箱中进行反应,所得产物用去离子水洗涤后在烘箱中干燥,获得氮化钛纳米片吸波材料,完成该制备方法。

28.本实施例步骤一中所述水溶液的浓度为5mol/l,水溶液的体积为30ml。

29.步骤一中所述磁力搅拌的时间为15min,转速为720rpm。

30.步骤二中所述氮化钛的粒径为2~10μm,质量为3.0935g。

31.步骤二中所述反应的温度为200℃,时间为11h。

32.步骤二中所述去离子水洗涤的次数为5次。

33.步骤二中所述干燥的温度为65℃,时间为12h。

34.本实施例制备所得氮化钛纳米片吸波材料的xrd谱图,如图1所示,无杂质峰存在,

产品纯度高。

35.本实施例制备所得氮化钛纳米片吸波材料的sem谱图,从图2中可以看出氮化钛被成功剥离成纳米片。

36.本实施例制备所得氮化钛纳米片吸波材料的eds分析结果,如表1所示,从表1中可以看出纳米片的成分为单组分氮化钛。

37.表1

38.elementweight%atomic%net int.error%kratiozrafn k8.4617.58114.0417.460.01951.17490.90450.19631.0000o k11.6321.17222.3115.430.01701.15290.91590.12681.0000sik42.0643.628032.363.830.34811.05650.97080.77971.0048tik26.1215.882424.713.430.22680.91001.02230.92741.0289aul11.741.7498.5039.880.08560.60651.12761.03241.1651

39.本实施例制备所得氮化钛纳米片吸波材料的反射损耗图,如图3所示,从图3中可以看所得氮化钛纳米材料具有一定吸波特性,在4.32ghz和6mm涂层厚度(石蜡和氮化钛纳米片吸波材料按重量比4∶6配置)下,反射损耗值可达

‑

15.74db,实现了1.04ghz(4~5.04ghz)的电磁波有效吸收。

40.本实施例所得产品成功制备了氮化钛纳米片吸波材料,制备过程绿色、简单,价格低廉,适合大规模量产,解决了现有制备氮化钛吸波材料的方法存在过程复杂和成本高的问题,并且氮化钛在高温下具有良好的稳定性,它是一种耐高温电磁波吸收材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1