一种高击穿场强的复相巨介电陶瓷材料及其制备方法

1.本发明属于电子陶瓷及其制造技术领域,具体而言,是一种二氧化钛基巨介电陶瓷材料及其制备方法。

背景技术:

2.近年来,随着微电子技术的飞速发展,电子元件和器件的集成使得微型化模块的设计必不可少。因此,具有低介电损耗、高温度稳定性的巨介电材料在多层介电陶瓷电容器(multi

‑

layer ceramic capacitors,mlcc)的研究应用中备受期待。为了满足mlcc的应用要求,开发出具有低介电损耗、良好的温度/频率稳定性的巨介电陶瓷成为材料领域的一个重要研究方向。

3.在过去十多年,人们发现了一系列新颖的巨介电材料,包括 cacu3ti4o

12

、 ba(fe

0.5

m

0.5

)o3(m=nb, ta, sb) li

‑

doped nio、 rfe2o

4 (r=lu, er)和 la2‑

x

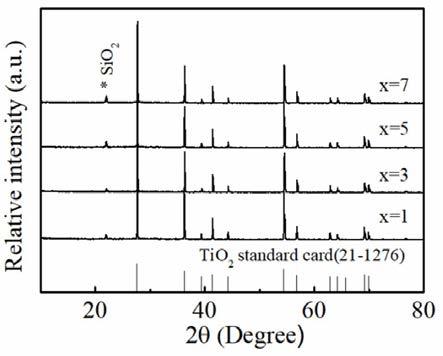

sr

x

nio

4 (x =1/3 和 1/8),尽管这些新材料的发现极大地推动了巨介电材料的实验研究和相关理论发展,但是这些体系的综合介电性能达不到实际应用的要求(y. wang, w. jie, c. yang, et al. adv. funct. mater. , 29(27):1808118, 2019)。通常高介电常数总会伴随着高介电损耗,这一现象很大程度的限制着电子材料产业的发展。因此,同时实现高介电常数、低损耗、高温度和宽频率稳定性的综合介电性能成为极其具有挑战性的研究。

4.2013年澳大利亚国立大学刘芸等人发现了(nb+in)共掺杂tio2基巨介电陶瓷材料,由于其介电常数较大(ε >104),介电损耗较小(tanδ<0.05)且具有良好的温度稳定性/频率稳定性(w. hu, y. liu, r.l. withers, et al. nat. mater., 12(9): 821

‑

826, 2013)。随后,研究者们采用不同的受主元素(al、 in、ga、al、co、cr、sc、fe)和施主元素(nb),制备出一系列新型tio2基巨介电陶瓷材料。虽然这些tio2基陶瓷均具有高的介电常数(ε

r

> 104),但是高介电损耗、低击穿场强问题仍未解决(cn 110803923 a,cn 105906340 a,cn 105732020 a)。

5.因此,需要提供一种新型的巨介电材料,该材料具有高介电常数、低介电损耗、高击穿场强、温度和频率稳定性好等性能。

技术实现要素:

6.本发明所要解决的技术问题是提供一种具有巨介电常数、低介电损耗,高的击穿场强及优异温度稳定性的tio2基复相陶瓷材料的制备方法。

7.为解决上述技术问题,根据本发明的一个方面,提供一种二氧化钛基复相巨介电陶瓷材料,其组分表达式为 (a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01

‑

0.1, y = 1

‑

10),其中a选自ho、tm、gd、lu、 la、al、ga、in中的至少一种,b选自sio2、al3o2、bi3o2、b3o2、zro2、srtio3、catio3中的至少一种。

8.进一步地,所述复相巨介电陶瓷材料的主相为ta与a共掺杂的金红石二氧化钛,副相为b,且副相均匀分散于主相中。主相提供巨介电性能,副性具有极其优良的电绝缘性能;

均匀分布在主相晶界处的副相能有效阻断弱束缚电荷的传输,从而大大提高材料的工作电压,击穿电压,并不恶化巨介电性能。

9.进一步地,晶粒尺寸大小范围在0.5μm~20μm,所述二氧化钛基复相陶瓷材料微观结构致密,并且在巨介电、低损耗、频率和温度稳定性好的基础上,突出抗高压击穿性能。

10.根据本发明的另一方面,提供一种以上所述的二氧化钛基复相巨介电陶瓷材料的制备方法,包括:步骤一,按照(a

0.5

ta

0.5

)

x

ti1‑

x

o2的化学计量比将原料与氧化锆球、无水乙醇进行球磨混合后烘干,得到一次二氧化钛基陶瓷粉;所述原料是a源、ta2o5和tio2;步骤二,一次二氧化钛基陶瓷粉预烧后获得预烧粉体,将预烧粉体在研钵中研磨30min得到二次二氧化钛基陶瓷粉,向获得的二次二氧化钛陶瓷粉中加入质量为1%

‑

10%的b源,经球磨、烘干后获得复相陶瓷粉,称取复相陶瓷粉体,加入占复相陶瓷粉质量百分比为8%的聚乙烯醇水溶液,造粒,过筛,并且在粉末压片机中100mpa压力下压制成样品片;然后放在马弗炉中1℃/min升至550℃保温2h进行排胶;在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉,并且将排胶后的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中2℃/min的速率升温至1300℃

‑

1400℃,保温5h

‑

15h后随炉体自然降温到室温得到致密晶态陶瓷;步骤三,将步骤二得到的致密晶态陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,干燥后置于电阻炉中800~850℃烧银0.5小时,得到所述的二氧化钛复相巨介电陶瓷材料。

11.进一步地,步骤一中,原料与氧化锆球、无水乙醇的质量比为1:3:2。

12.进一步地,步骤二中,一次二氧化钛基陶瓷粉在1000~1100℃预烧2~6小时获得预烧粉体。

13.进一步地,步骤二中,在复相陶瓷粉中加入聚乙烯醇水溶液,造粒后过80目筛。

14.进一步地,步骤三中,在二氧化钛基陶瓷上下表面分别涂覆银浆后,在120℃干燥。

15.本发明所述复相陶瓷材料的制备方法简单、重复性好、成品率高,且复相陶瓷材料的介电性能优良,其击穿场强可高达322~1985v/cm、,实用性强,可用于制备动态随机存储器电容的介质材料以存储信息,也有望用于高压电容器等方面。

16.此外,本发明采用固相烧结法,方法简单、重复性好、成品率高。所使用的原料均为氧化物,价格便宜且产率较高,制备方法适合大批量工业化生产。在电子元件小型化、轻量化的时代具有较大实用价值。尤其是该陶瓷制备的器件在电容器等各种电子器件中具有实际的应用价值。

附图说明

17.图1为(ho

0.5

ta

0.5

)

x

ti1‑

x

o2+y wt%sio

2 (x=0.01,y = 1

‑

7)体系陶瓷样品的x射线衍射图。

18.图2为(ho

0.5

ta

0.5

)

x

ti1‑

x

o2+y wt%sio

2 (x=0.01,y = 1

‑

7)陶瓷样品的显微结构图。

19.图3为(ho

0.5

ta

0.5

)

x

ti1‑

x

o2+y wt%sio

2 (x=0.01,y = 1

‑

7)陶瓷样品的介电频率谱。

20.图4为(ho

0.5

ta

0.5

)

x

ti1‑

x

o2+y wt%sio

2 (x=0.01,y = 1

‑

7)陶瓷样品的击穿场强。

具体实施方式

21.实施例1本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y= 1), a为ho,b为sio2。

22.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+1wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量1wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

23.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

24.请参阅图1和表1,图1中是实施例1组分所得的x射线衍射图谱,从中可以看出样品的的主晶相为tio2,并且伴随sio2相存在。

25.请参阅图2和表1,图2(a)是实施例1所得陶瓷样品的扫描电子显微镜照片,可以观察到陶瓷样品结构致密,平均晶粒尺寸为5.12mm。

26.请参阅图3和表1,图3 中x=0.01是实施例1所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(22825)和低的介电损耗(0.029)在1khz的频率下。

27.请参阅图4和表1,图4是本实施例1所得陶瓷样品的击穿场强。从图中可以得出样品击穿场强为322v/cm。

28.实施例2本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材

料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=3), a为ho,b为sio2。

29.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+3wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量3wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

30.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

31.请参阅图1和表1,图1(a)中是实施例2组分所得的x射线衍射图谱,从中可以看出样品的的主晶相为tio2,并且伴随sio2相存在。

32.请参阅图2和表1,图2(b)是实施例2所得陶瓷样品的扫描电子显微镜照片,可以观察到陶瓷样品结构致密,平均晶粒尺寸为4.13mm。

33.请参阅图3和表1,图3 中x=0.01是实施例2所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(14250)和低的介电损耗(0.023)在1khz的频率下。

34.请参阅图4和表1,图4是本实施例2所得陶瓷样品的击穿场强。从图中可以得出样品击穿场强为568v/cm。

35.实施例3:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=5), a为ho,b为sio2。

36.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+5wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽

(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有上述一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉质量5wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

37.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

38.请参阅图1和表1,图1(a)中是实施例3组分所得的x射线衍射图谱,从中可以看出样品的的主晶相为tio2,并且伴随sio2相存在。

39.请参阅图2和表1,图2(c)是实施例3所得陶瓷样品的扫描电子显微镜照片,可以观察到陶瓷样品结构致密,平均晶粒尺寸为3.12mm。

40.请参阅图3和表1,图3 中 是实施例3所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(10662)和低的介电损耗(0.037)在1khz的频率下。

41.请参阅图4和表1,图4是本实施例3所得陶瓷样品的击穿场强。从图中可以得出样品击穿场强为931v/cm。

42.实施例4:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为ho,b为sio2。

43.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的

ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

44.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

45.请参阅图1和表1,图1(a)中是实施例4组分所得的x射线衍射图谱,从中可以看出样品的的主晶相为tio2,并且伴随sio2相存在。

46.请参阅图2和表1,图2(c)是实施例4所得陶瓷样品的扫描电子显微镜照片,可以观察到陶瓷样品结构致密,平均晶粒尺寸为1.52mm。

47.请参阅图3和表1,图3 中 (c)是实施例4所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(8660)和低的介电损耗(0.012)在1khz的频率下。

48.请参阅图4和表1,图4是本实施例4所得陶瓷样品的击穿场强。从图中可以得出样品击穿场强为1861v/cm。

49.实施例5:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为ho,b为bi2o3。

50.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt%bi2o3原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化铋(bi2o3)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化

锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的bi2o3粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温15h后随炉体自然降温到室温得到致密晶态陶瓷。

51.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

52.请参阅表1,表1是实施例5所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(24312)和低的介电损耗(0.017)在1khz的频率下。击穿场强为1621 v/cm。

53.实施例6:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为ho,b为b2o3。

54.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt% b2o3原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硼(b2o3)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的b2o3粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的

聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温15h后随炉体自然降温到室温得到致密晶态陶瓷。

55.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

56.请参阅表1,表1是实施例5所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(10121)和低的介电损耗(0.011)在1khz的频率下。击穿场强为1321 v/cm。

57.实施例7:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为ho,b为al2o3。

58.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt% al2o3原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化铝(al2o3)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的al2o3粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温15h后随炉体自然降温到室温得到致密晶态陶瓷。

59.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

60.请参阅表1,表1是实施例7所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(7231)和低的介电损耗(0.009)在1khz的频率下。击穿场强为1543 v/cm。

61.实施例8:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为ho,b为zro2。

62.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt% zro2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化锆(zro2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的zro2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

63.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

64.请参阅表1,表1是实施例7所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(6012)和低的介电损耗(0.014)在1khz的频率下。击穿场强为1985 v/cm。

65.实施例9:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.05,y=7), a为ho,b为sio2。

66.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.05

ti

0.95

o2+7wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2化学计量比称量步骤(1)中处理好的

ho2o3(99.999%)9.8027g、tio2(99.99%)78.7335 、ta2o5(99.99%)11.4639g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.05

ti

0.95

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1000℃预烧2h,获得预烧粉体。将预烧粉体在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体质量7wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1300℃保温10h,随炉体自然降温到室温得到致密晶态陶瓷。

67.(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中800℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

68.请参阅表1,表1是实施例9所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(25534)和低的介电损耗(0.025)在1khz的频率下。击穿场强为1112 v/cm。

69.实施例10:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=7), a为lu,b为sio2。

70.本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (lu

0.5

ta

0.5

)

0.01

ti

0.99

o2+7wt% sio2原料粉体的处理:氧化镥(lu2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化锆(sio2)在150℃干燥5小时;(2) 称量和配料:按(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的lu2o3(99.99%)2.3895g、tio2(99.99%)94.9570 、ta2o5(99.99%)2.6535g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (lu

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1000℃预烧2h,获得预烧粉体。将欲烧粉体在研钵中研磨30min得到二次(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次

(lu

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量7wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1300℃保温10h,随炉体自然降温到室温得到致密晶态陶瓷。

[0071] (8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中800℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

[0072]

请参阅表1,表1是实施例10所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(10235)和低的介电损耗(0.021)在1khz的频率下。击穿场强为1675 v/cm。

[0073]

实施例11:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.05,y=7), a为lu,b为sio2。

[0074]

本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (lu

0.5

ta

0.5

)

0.05

ti

0.95

o2+7wt% sio2原料粉体的处理:氧化镥(lu2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化锆(sio2)在150℃干燥5小时;(2) 称量和配料:按(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2化学计量比称量步骤(1)中处理好的lu2o3(99.99%)10.2699g、tio2(99.99%)78.3256 、ta2o5(99.99%)11.4045g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体;(4) (lu

0.5

ta

0.5

)

0.05

ti

0.95

o2复合物的合成:把装有一次(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1000℃欲烧2h,获得预烧粉体。将预烧粉体在研钵中研磨30min得到二次(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体;(5) 两相混合:向二次(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体中加入所述二次(lu

0.5

ta

0.5

)

0.05

ti

0.95

o2陶瓷粉体质量7wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1300℃保温10h,随炉体自然降温到室温得到致密晶态陶瓷。

[0075] (8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,120℃干燥后置于电阻炉中800℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

[0076]

请参阅表1,表1是实施例11所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(11132)和低的介电损耗(0.029)在1khz的频率下。击穿场强为1455 v/cm。

[0077]

对比例1:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=0), a为ho,b为sio2。

[0078]

本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+0wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 造粒、压片、排胶:称取上述步骤(4)得到的二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(6) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温10h后随炉体自然降温到室温得到致密晶态陶瓷。

[0079]

(7)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆, 120℃干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

[0080]

请参阅表1,表1是对比实施例1所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(31920)和低的介电损耗(0.022)在1khz的频率下。

[0081]

请参阅表1,表1是对比实施例1所得陶瓷样品的击穿场强。可以得出样品击穿场强为210v/cm。

[0082]

对比实施例2:本发明所述复相巨介电陶瓷材料的一种实施例,本实施例所述复相巨介电陶瓷材料的总组分表达式为(a

0.5

ta

0.5

)

x

ti1‑

x

o

2 +y wt%b (x=0.01,y=10), a为ho,b为sio2。

[0083]

本实施例所述复相巨介电陶瓷材料的制备方法如下:(1) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2+10wt%sio2原料粉体的处理:氧化钬(ho2o3)、氧化钽

(ta2o5)、氧化钛(tio2)、氧化硅(sio2)在150℃干燥5小时;(2) 称量和配料:按(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2化学计量比称量步骤(1)中处理好的ho2o3(99.999%)2.2717g、tio2(99.99%)95.0716 、ta2o5(99.99%)2.6567g原料粉体;(3)球磨与混合:将称量好的原料加入球磨罐中,以氧化锆球为磨球、无水乙醇为球磨介质,原料混合物与氧化锆球、无水乙醇的质量比为1:3:2,充分球磨24小时,分离氧化锆球,将原料混合物放入干燥箱内在75℃下烘干,得到一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(4) (ho

0.5

ta

0.5

)

0.01

ti

0.99

o2复合物的合成:把装有一次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体的坩埚装入马弗炉中,以2℃/min的速率升温至1100℃,保温6h,随炉体自然冷却至约150℃。取出预合成粉体后,在研钵中研磨30min得到二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体;(5) 两相混合:向二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体中加入所述二次(ho

0.5

ta

0.5

)

0.01

ti

0.99

o2陶瓷粉体质量10wt%的sio2粉,以无水乙醇为介质,球磨10小时后,在75℃下烘干,得到复相陶瓷粉;(6) 造粒、压片、排胶:称取上述步骤(5)得到的复相陶瓷粉0.5g,加入质量比8%的聚乙烯醇粘结剂,混合均匀后过80目筛,在粉末压片机中100mpa压力下压制成样品片;然后在马弗炉中1℃/min升至550℃保温2h进行排胶;(7) 烧结:将得到的样品片放在氧化铝的坩埚盖上铺一层1mm厚的相同组分的母粉以尽量减少高温烧结下氧化铝坩锅的污染,将步骤(6)得到的样品片放置在上面,再用相同组分的母粉覆盖,将坩埚倒置盖住密封,立即放到马弗炉中3℃/min的速率升温至1400℃,保温15h后随炉体自然降温到室温得到致密晶态陶瓷。

[0084]

(8)烧银:将烧结的巨介电复相陶瓷在抛光机上抛平表面,在其上下表面分别涂覆银浆,干燥后置于电阻炉中850℃烧银0.5小时,得到巨介电、低损耗的二氧化钛基巨介电陶瓷材料。

[0085]

请参阅表1,表1是实施例1所得陶瓷样品的介电性能,可以看出陶瓷样品具有较大的介电常数(310)和低的介电损耗(0.142)在1khz的频率下。可以得出介电性能已经严重恶化。

[0086]

请参阅表1总结了实施例1至实施例10以及对比实施例1至2的平均粒径、介电常数、介电损耗和绝缘电阻率,具体如下:表1 不同组分样品的晶粒大小与室温下的介电性能

结论:复相巨介电陶瓷材料具有较大的介电常数(>103)以及低的介电损耗(<0.05)。并且,在复合sio2、al3o2、bi3o2、b3o2、zro2、srtio3、catio3后由于提高了晶界电阻从而导致巨介电陶瓷的击穿场强明显提升。该发明在电容器及动态存储器等各种电子器件中具有实际的应用价值。

[0087]

显然,本发明的上述实施例仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1