一种分仓式好氧堆肥反应器

1.本发明涉及发酵装置领域,尤其涉及一种分仓式好氧堆肥反应器。

背景技术:

2.农业废弃物是有机肥发酵肥料的重要来源,其主要包括农作物秸秆和畜禽粪便。对于农业废弃物的处理方式常采用好氧堆肥工艺进行发酵,而现有的发酵装置存在些许缺陷:(1)农业废弃物总量大,目前以分批次方式进行处理,下批次发酵都要等到上次发酵结束才能投料,等待时间长,设备利用率低,不能实现流水化生产;(2)发酵反应装置堆肥过程中搅拌、通风不均匀,使得同一堆体空间腐熟均一化程度存在差异。

技术实现要素:

3.基于上述问题,本发明的目的是提供一种分仓式好氧堆肥反应器,本发明采用如下技术方案:

4.本发明一种分仓式好氧堆肥反应器,包括呈筒形结构的罐体和自动化控制柜,所述罐体的顶部设置有进料口,底部设置有出料口,所述罐体内从上到下间隔设置有多个分层落料装置,每个所述分层落料装置的顶部均设置有通风器,所述通风器的顶部设置有多个通风孔,所述分层落料装置将所述罐体内部空间分隔为多个发酵室,每个所述发酵室中均设置有搅拌叶片,所述搅拌叶片固定在搅拌轴上,所述搅拌轴的上端贯穿所述罐体后与驱动装置动力连接,所述驱动装置设置在所述罐体的顶部。

5.进一步的,所述分层落料装置包括上隔板和下隔板,所述上隔板和下隔板均套设在所述搅拌轴上;所述上隔板的外边缘与所述罐体的内壁固定连接,所述下隔板通过旋转机构与所述搅拌轴连接;

6.所述上隔板上设置有上落料孔,所述下隔板上设置有下落料孔,所述搅拌轴通过所述旋转机构带动所述下隔板转动的过程中,所述上落料孔与所述下落料孔上下对准时,发酵物料从上层的所述发酵室落入到下层的所述发酵室中。

7.进一步的,所述旋转机构的上方设置有锥形防护罩。

8.进一步的,所述旋转机构包括棘轮、驱动盘、棘爪和电磁铁;所述棘轮和驱动盘同轴线布置,所述棘轮固定在所述下隔板顶面的中部;所述驱动盘位于所述棘轮内,并与所述搅拌轴固定连接;所述棘爪的一端铰接在所述驱动盘的顶面,另一端与所述棘轮上的齿槽配合,所述棘爪的铰接轴上设置有扭簧;

9.所述电磁铁固定在所述驱动盘的顶面,在通电状态下,所述电磁铁吸引所述棘爪旋转远离所述棘轮。

10.进一步的,所述上落料孔包括呈对角布置的两个第一落料孔和两个第二落料孔,两个所述第一落料孔位于所述上隔板的外边缘;

11.所述下落料孔包括呈对角布置的两个第三落料孔和两个第四落料孔,两个所述第三落料孔位于所述上隔板的外边缘;

12.所述第三落料孔与所述第一落料孔对准配合,且二者的形状尺寸相同,所述第四落料孔与所述第二落料孔对准配合,且二者的形状尺寸相同。

13.进一步的,所述第一落料孔和第二落料孔均呈扇形,所述第一落料孔与所述第二落料孔的中心线互相垂直。

14.进一步的,所述通风器呈扇形,且位于所述第二落料孔的外侧,所述通风器通过管道与供气设备连通。

15.进一步的,所述罐体上在与每个所述发酵室对应的外壁上设置有取样口和排气口。

16.进一步的,每个所述发酵室内均设置有温度传感器。

17.进一步的,所述罐体的外侧设置有保温层。

18.与现有技术相比,本发明的有益技术效果:

19.本发明可进行连续性投料、出料,实现了流水线堆肥发酵进程,提高了发酵效率。

附图说明

20.下面结合附图说明对本发明作进一步说明。

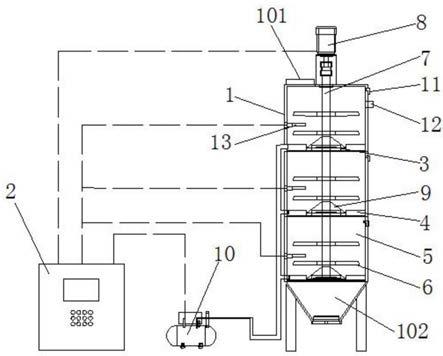

21.图1为本发明好氧堆肥分层发酵装置的主视结构示意图;

22.图2为本发明分层落料装置的结构示意图;

23.图3为本发明上隔板的俯视结构示意图;

24.图4为本发明下隔板的俯视结构示意图

25.图5为本发明锥形防护罩的安装示意图;

26.图6为本发明旋转机构的结构示意图。

27.附图标记说明:1、罐体;101、进料口;102、出料口;2、自动化控制柜;3、分层落料装置;301、上隔板;302、下隔板;303、旋转机构;303

‑

1、棘轮;303

‑

2、驱动盘;303

‑

3、棘爪;303

‑

4、电磁铁;304、上落料孔;304

‑

1、第一落料孔;304

‑

2、第二落料孔;305、下落料孔;305

‑

1、第三落料孔;305

‑

2、第四落料孔;4、通风器;401、通风孔;5、发酵室;6、搅拌叶片;7、搅拌轴;8、驱动装置;9、锥形防护罩;10、供气设备;11、取样口;12、排气口;13、温度传感器。

具体实施方式

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

29.如图1所示,本实施例中公开了一种分仓式好氧堆肥反应器,包括呈筒形结构的罐体1。罐体1的顶部设置有进料口101,底部设置有出料口102,罐体1内从上到下间隔设置有多个分层落料装置3,每个分层落料装置3的顶部均设置有通风器4,通风器4的顶部设置有多个通风孔401,分层落料装置3将罐体1内部空间分隔为多个发酵室5,每个发酵室5中均设置有搅拌叶片6,搅拌叶片6固定在搅拌轴7上,搅拌轴7的上端贯穿罐体1后与驱动装置8动力连接,驱动装置8设置在罐体1的顶部。驱动装置8具体可采用电机,电机通过减速器与搅拌轴7动力连接。

30.混合好的物料由进料口101进入罐体1的最上层的发酵室5中,通风器4为发酵过程提供适宜的通风量,驱动装置8通过搅拌轴7带动搅拌叶片6旋转提高发酵效率。上层发酵室

5的发酵物发酵到一定程度后,通过控制分层落料装置3,发酵物从上层发酵室5中掉落至下层的发酵室5中继续发酵,当发酵物在最下层发酵室5中发酵完毕并掉落至出料口102处时,便完成了整个发酵过程。

31.如此循环,就可连续不断将混合物料通过进料口101添加到最上层的发酵室5中,最下层发酵室5也可连续不断的产出发酵物,以此类推实现流水线堆肥进程。

32.分层落料装置3是实现物料掉落的关键结构,作为一种可能实现的方式,如图2所示,分层落料装置3包括上隔板301和下隔板302,上隔板301和下隔板302均套设在搅拌轴7上。上隔板301的外边缘与罐体1的内壁固定连接,下隔板302通过旋转机构303与搅拌轴7连接。

33.如图3和4所示,上隔板301上设置有上落料孔304,下隔板302上设置有下落料孔305,搅拌轴7通过旋转机构303带动下隔板302转动的过程中,上落料孔304与下落料孔305上下对准时,发酵物料从上层的发酵室5落入到下层的发酵室5中。

34.如图5所示,为了避免发酵物料掉落至旋转机构303中影响旋转机构303动作,旋转机构303的上方设置有锥形防护罩9,锥形防护罩9套设并固定在搅拌轴7上。

35.如图6所示,旋转机构303包括棘轮303

‑

1、驱动盘303

‑

2、棘爪303

‑

3和电磁阀303

‑

4;棘轮303

‑

1和驱动盘303

‑

2同轴线布置,棘轮303

‑

1固定在下隔板302顶面的中部;驱动盘303

‑

2位于棘轮303

‑

1内,并与搅拌轴7固定连接;棘爪303

‑

3的一端铰接在驱动盘303

‑

2,另一端与棘轮303

‑

1上的齿槽配合,棘爪303

‑

3的铰接轴上设置有扭簧,扭簧的一端与棘爪303

‑

3连接,另一端与驱动盘303

‑

2连接,棘爪303

‑

3在扭簧的作用下与棘轮303

‑

1上的齿槽配啮合。

36.电磁铁303

‑

4固定在驱动盘303

‑

2的顶面,在电磁铁通电状态下,电磁铁303

‑

4吸引棘爪303

‑

3旋转远离棘轮303

‑

1,到需要落料操作时,电磁铁断电,棘爪303

‑

3在扭簧的作用下旋转靠近棘轮303

‑

1,并与棘轮303

‑

1啮合,这样搅拌轴7就可以通过旋转机构303带动下隔板302转动,当上落料孔304与下落料孔305上下对准时,发酵物料从上层的发酵室5落入到下层的发酵室5中。这样就可以实现流水线堆肥进。

37.在本实施例中,如图3和4所示,上落料孔304包括呈对角布置的两个第一落料孔304

‑

1和两个第二落料孔304

‑

2,两个第一落料孔304

‑

1位于上隔板301的外边缘;下落料孔305包括呈对角布置的两个第三落料孔305

‑

1和两个第四落料孔305

‑

2,两个第三落料孔305

‑

1位于上隔板301的外边缘。

38.第三落料孔305

‑

1与第一落料孔304

‑

1对准配合,且二者的形状尺寸相同,第四落料孔305

‑

2与第二落料孔304

‑

2对准配合,且二者的形状尺寸相同。

39.在本实施例中,第一落料孔304

‑

1和第二落料孔304

‑

2均呈扇形,第一落料孔304

‑

1与第二落料孔304

‑

2的中心线互相垂直。

40.为了不影响落料且尽量增大与发酵物的通风接触面积,通风器4呈扇形,且位于第二落料孔304

‑

2的外侧,通风器4通过管道与供气设备10连通,通气管道上设置有流量计,以便对通风量进行控制。

41.罐体1上在与每个发酵室5对应的外壁上设置有取样口11和排气口12。每个发酵室5内均设置有温度传感器13。发酵升温期间温度传感器13实时监测堆体温度,并及时反馈到显示屏;可通过取样口11取样进行指标测定,通过排气口12采集气体测定。为了提高发酵效

率,在罐体1的外侧设置有保温层

42.在本实施例中,驱动装置8、供气设备10、电磁铁303

‑

4和温度传感器13均与自动化控制柜2电连接。自动化控制柜2包括柜体,在柜体内设置有控制元器件,柜体上设置有显示屏和控制面板。

43.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1