一种赤泥硫氧镁水泥发泡材料及其制备方法与流程

1.本发明涉及工业固体废弃物的综合利用技术,具体涉及一种赤泥硫氧镁水泥发泡材料及其制备方法。

背景技术:

2.赤泥是氧化铝生产过程中排放的一种强碱性固体废弃物,针对铝土矿原料品位和处理工艺不同,赤泥可分为拜尔法、烧结法和联合法三种类型。每生产1t氧化铝,大约会产生1~2 t的赤泥。我国累计堆存的赤泥已达到几亿吨,且大多采用露天筑坝的方式,占用土地且污染环境。如何充分利用赤泥,减少环境污染,变废为宝,一直是人们关注的话题。

3.镁水泥包括氯氧镁水泥和硫氧镁水泥是一种气硬性胶凝材料,与传统硅酸盐水泥相比,具有质轻、早强、高强、快凝、耐磨和抗盐卤腐蚀的优点,作为一种新型建筑材料被广泛应用在建材、涂料、采矿、装饰等行业。吴喜军等人制备了赤泥氯氧镁水泥发泡混凝土,并实现工业化生产。

4.硫氧镁水泥与氯氧镁水泥相比优点主要有:(1)对高温不敏感,特别适用于要求抗高温的预制构件;(2)由于硫氧镁水泥不含有氯离子,因此腐蚀程度较氯氧镁水泥低;(3)硫氧镁水泥的抗水性能比氯氧镁水泥好;(4)硫氧镁水泥吸潮返卤性比氯氧镁水泥要低。但是硫氧镁水泥的强度远远低于氯氧镁水泥。若使用硫氧镁水泥直接替换氯氧镁水泥制备发泡混凝土,存在很多问题,如:泡沫破裂,试块塌陷不能成型等。

技术实现要素:

5.本发明的目的在于提供一种赤泥硫氧镁水泥发泡材料及其制备方法,有效利用了工业废弃物赤泥,实现变废为宝,有较高的应用价值。

6.针对以上目的,本发明是通过以下技术方案实现的:一种赤泥硫氧镁水泥发泡材料,其原料为:硫酸镁溶液、轻烧氧化镁粉、赤泥、增强骨料、发泡剂、减水剂和改性剂;其中,所述轻烧氧化镁粉中活性氧化镁的含量为60

‑

80wt%;轻烧氧化镁粉中活性氧化镁与硫酸镁溶液中硫酸镁的摩尔比为6

‑

10;赤泥/增强骨料/轻烧氧化镁粉的重量比为1:1:1;泡沫量体积/固体料重量份=1.7

‑

2.5:l/kg;减水剂的用量为轻烧氧化镁粉的0.1

‑

0.3wt%;改性剂的添加量为轻烧氧化镁粉重量的1

‑

3wt%。

7.优选地,所述赤泥为拜耳法赤泥、烧结法赤泥、联合法赤泥中的至少一种。

8.优选地,增强骨料为铁尾矿、铜尾矿、铅锌矿中的至少一种。更优选地,增强骨料为铁尾矿。

9.优选地,所述轻烧氧化镁粉为煅烧菱镁矿产生的轻烧氧化镁粉,活性大于70%。

10.优选的,轻烧氧化镁粉中活性氧化镁与硫酸镁溶液中硫酸镁的摩尔比为7。

11.优选地,所述发泡剂为50型动物蛋白发泡剂。

12.优选地,所述改性剂为柠檬酸、柠檬酸钠、磷酸、苹果酸、草酸中的至少一种。更优选地,改性剂为柠檬酸。

13.优选地,所述减水剂为萘磺酸系减水剂、聚羧酸减水剂、水溶性树脂减水剂中的一种。更优选地,减水剂为聚羧酸减水剂。

14.优选地,所述赤泥硫氧镁水泥发泡材料的密度为0.6

‑

0.8g/cm3,28d抗压强度为1.5

‑

3.1mpa。

15.同时,本发明还提供上述赤泥硫氧镁水泥发泡材料的制备方法,包括以下步骤:(1)赤泥预处理:将新鲜赤泥原料烘干、粉碎、过筛处理,粒度小于50目;(2)泡沫的制备:将发泡剂配制成0.5wt%

‑

6wt%的溶液,然后加入发泡机中制得泡沫;(3)赤泥硫氧镁水泥发泡材料制备:按配比量取各原料,将赤泥、增强骨料、轻烧氧化镁粉、改性剂、减水剂以及硫酸镁溶液混合并搅拌,再加入制得的泡沫并继续搅拌至混合均匀,将得到的料浆倒入模具中振动成型,30℃以上养护6小时后室温养护,即可得到赤泥硫氧镁水泥发泡材料。

16.优选地,将赤泥、增强骨料、轻烧氧化镁粉、改性剂、减水剂以及硫酸镁溶液混合并搅拌,搅拌时间为3min,搅拌速率为200

‑

500r/min。

17.优选地,加入泡沫后继续搅拌2min至混合均匀,搅拌速率为100

‑

180r/min。

18.本发明的优点与效果至少包括:(1)筛选出一种合适的发泡剂和养护条件,适合于赤泥硫氧镁水泥发泡;(2)使用不同活性的轻烧氧化镁,在使用高活性氧化镁时,试块凝结时间短,可以得到密度更低的赤泥硫氧镁发泡材料;(3)本发明掺入大量赤泥,降低了发泡材料成本,同时有利于赤泥资源化,减少对环境的污染;(4)本发明掺入铁尾矿作为增强骨料,节省了尾矿处理的成本,可取得良好的经济效益和生态效益;(5)本发明工艺条件简单,易于生产和调配,不需要专用设备,能耗低;(6)本发明所制得的发泡材料具有废物掺杂量高、轻质高强的优点且无反卤泛霜等问题,可以代替普通硅酸盐水泥制品和氯氧镁水泥制品。可以广泛应用于工业与民用建筑的内外墙、路面等,有保温隔热、隔音、防火等用途。

附图说明

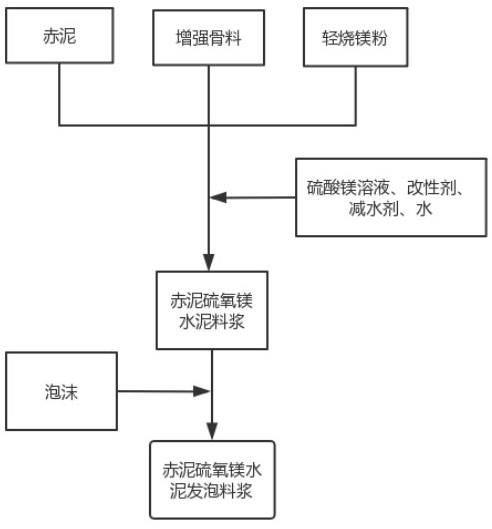

19.图1为赤泥硫氧镁水泥发泡材料制备方法的总工艺流程图。

具体实施方式

20.实施例:(1)发泡剂种类筛选本实验选用活性氧化镁含量60%的轻烧氧化镁粉,赤泥/轻烧镁粉=1:1,轻烧氧化镁粉中活性氧化镁与硫酸镁溶液中硫酸镁的摩尔比为7,萘磺酸系减水剂用量为轻烧氧化镁粉的0.1%,泡沫量体积份(l)/固体料重量份(kg)=1.7,使用三种不同类型的发泡剂,养护温度为35℃,(表一实施例1

‑

3)。结果表明使用50型动物蛋白发泡剂制得的试块效果最好,但是强度不能达到标准要求,需要进一步改良。

21.(2)增强骨料种类的筛选本实验选用活性氧化镁含量60%的轻烧氧化镁粉,赤泥/增强骨料/轻烧镁粉=1:1:1,轻烧氧化镁粉中活性氧化镁与硫酸镁溶液中硫酸镁的摩尔比为7,聚羧酸减水剂用量为轻烧氧化镁粉的0.3%,使用50型动物蛋白发泡剂,泡沫量体积份(l)/固体料重量份(kg)=1.7,柠檬酸作改性剂,添加量为轻烧镁粉的1%,养护温度为40℃,(表1实施例4

‑

6)。结果表明试块密度相差不大的情况下,铁尾矿的增强效果最好。

22.(3)氧化镁活性不同本实验选用赤泥/铁尾矿/轻烧镁粉=1:1:1,轻烧氧化镁粉中活性氧化镁与硫酸镁溶液中硫酸镁的摩尔比为7,水溶性树脂减水剂用量为轻烧氧化镁粉的0.3%,柠檬酸作改性剂,添加量为轻烧镁粉的1wt%,使用50型动物蛋白发泡剂,泡沫量体积份(l)/固体料重量份(kg)=2.5,养护温度为20℃,选用不同活性氧化镁含量的轻烧镁粉(表1实施例7

‑

8)。结果表明,提高泡沫量份数后,使用活性氧化镁含量60%的轻烧氧化镁粉,出现试块塌陷,拆模失败的现象。使用高活性氧化镁,试块凝结时间短,在泡沫破裂前试块凝结,效果更好。

23.表1

可以理解的是,虽然本发明已以较佳实施例披露如上,然而上述实施例并非用以限定本发明。对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1