以纺织废料调控高镜质体粘结性煤基活性炭结构的方法与流程

1.本发明属于煤基活性炭的制备技术领域;尤其涉及一种以纺织废料调控高镜质体粘结性煤基活性炭结构的方法。

背景技术:

2.活性炭作为一种孔隙结构发达、比表面积大、选择性吸附力强的炭质吸附材料,在液相吸附、气相吸附、作为催化剂及催化剂的载体等领域已广泛应用。中国是活性炭生产第一大国,2016年活性炭产能约78.6万t,占全球活性炭总产能的44.4%,其中煤质活性炭产量约占活性炭总产量的60%,占据主导地位。中国煤质活性炭生产企业主要分布在山西、宁夏两个地区,产量约占全国煤质活性炭产量的90%,主要采用物理活化法制备。一般要求制备活性炭的原料煤的粘结性、灰分应尽量低。山西活性炭一般采用中等变质程度的弱粘结性煤作为原料,宁夏活性炭一般采用高变质程度的无烟煤作为原料。随着两个地区原料煤的逐渐枯竭,宁夏和山西的活性炭产业正在萎缩。但是,随着严格环保政策的实施,中国对活性炭的需求量仍有较大的上升空间,因此拓展活性炭的制备原料,降低活性炭的制备成本对活性炭行业健康发展的具有重要意义。

3.山西大同的弱黏煤因其丝质体含量高,孔隙结构中的大中微孔分配适中,不需要经过特殊处理,制备的活性炭孔隙结构发达,比表面积高。与其相比,我国其它地区煤(如东北、新疆)的镜质组含量普遍偏高,其中一部分煤中存在较多的均质镜质体(含呈大片出现的基质镜质体)。均质镜质体一般内生裂隙较为发达,均匀致密,以均质镜质体为主的高镜质体煤不是制备活性炭的优质原料。另外,目前采用粘结性煤或炭化过程中发生膨胀的煤制备活性炭,一般在炭化前要进行预氧化处理,以降低煤受热时的流动性,提高炭化物的微孔容积并减少炭化物中各向异性组分的含量,采用粘结性煤制备活性炭的工艺相比弱粘结性煤较为复杂,制备成本较高。

4.现有煤基活性炭结构的调控方法主要有:(1)通过配煤、预氧化、脱灰、配加含有碱金属的物质等方式调节活性炭的孔隙结构;(2)添加含s或含n物质共炭化或通过酸、碱浸渍等方式调节活性炭的表面官能团。现有活性炭结构的调控技术工艺较为复杂,可能还需要添加昂贵的化学原料,易产生三废,难以适应日益严格的环保政策及低碳经济的要求。

5.纺织废料主要来源于纺织过程中产生的下脚料、边角料;还有居民生活或其它活动中丢弃的纺织制品。传统的废旧纺织物的处理方法多为垃圾填埋或焚烧,基本未得到有效利用。按照材质的不同,纺织废料可分为天然纤维(棉、麻、毛、丝等)、人造纤维(粘胶纤维、聚酯纤维)及其混纺织物,元素组成一般以c、h、o为主,可能含有少量的s、n等元素。

6.棉、麻主要成分是纤维素,其分子式为(c6h

10

o3)n,n为纤维素的聚合度,棉和麻的聚合度高达10000~15000。丝、毛的主要成分是蛋白质,由c、h、o、n、s等元素组成的结构复杂的化合物,分子中含有

‑

nh2和

‑

cooh,属于天然有机高分子化合物。涤纶的基本组成物质是聚对苯二甲酸乙二醇酯,分子式[

‑

oc

‑

ph

‑

cooch2ch2o

‑

]n,因分子链上存在大量酯基故称聚酯纤维(pet),其长链分子的化学结构式为h(och2ccoco)noch2ch2oh,用于纤维的聚酯相

对分子量一般在18000—25000左右。

[0007]

丁宽等研究得出棉布热解dtg曲线主要有3个失重峰,第1个失重峰发生温度小于118℃,失重率为5.7%,第2个失重峰出现在269~361℃,失重率达到了67.6%,第3个失重峰出现在401~491℃,失重率16.1%,总失重率达到了89.4%,可见经500℃炭化后棉布基本以挥发分的形式析出,灰分含量极低(仅为0.4%)。

[0008]

武景丽等将白棉布和羊毛线经手工初破碎后用粉碎机粉碎至絮状,通过热解实验得出,白棉布(灰分1.4%)在温度升高至246℃时开始出现明显失重,在341℃处出现最大失重峰,到388℃出现拐点,并持续缓慢失重,至反应结束失重率达到83%,整个热解过程由三个阶段组成,水分析出阶段(246℃之前)、快速热解阶段(246℃~388℃)、缓慢热解阶段(388℃之后),与丁宽的研究结论基本一致。羊毛线(灰分1.2%)在温度升高至335℃时开始出现明显失重,在412℃处出现最大失重峰,487℃时反应基本结束,剩余质量为加入量的21%。

[0009]

张明振等研究得出涤纶开始迅速失重的温度最高,热分解失重温度范围最小,在350~500℃热分解失重约达到整个失重的88.37%;麻和真丝主要热分解失重温度范围分别为290~600℃和300~550℃,约占整个失重的81.71%和79.2%;棉在270℃时开始迅速失重,在270~430℃温度范围内失重达到整个失重的75.27%。4种纺织品存在不同热失重曲线的主要原因是其组成成分具有差异。

[0010]

王毓认为得出棉布的主要成分纤维素400℃之前基本完全分解,其它低含量组分的热失重行为并不明显;麻布的组成成分中不仅含有大量纤维素,还含有一定量的半纤维素与木质素,由于半纤维素的热解温度较纤维素低,而木质素的热解速率较慢,麻布在热重曲线上的热解温区比棉布宽,温区会一直延伸至700℃,800℃时样品失重均可达到89%。

[0011]

目前已有采用纺织废料制备活性炭的研究,但由于纺织废料活性高,在活性炭的制备过程中基本以气态形式析出,该方法制备的活性炭收率极低,并且难以制成具有一定强度的颗粒活性炭,该技术难以在工业推广应用。

技术实现要素:

[0012]

本发明的目的是解决均质镜质体为主的高镜质体粘结性煤制备的活性炭孔隙结构不发达,比表面积低;现有活性炭结构调控技术工艺复杂,成本高,易产生三废;纺织废料无害化、资源化利用等难题。本发明提出一种以纺织废料调控均质镜质体为主的高镜质体粘结性煤基活性炭结构的方法。该方法利用纺织废料(含有杂原子n、o、s),在炭化过程中不软化熔融、大部分以气态形式析出,形成大量的小分子自由基碎片可稳定煤的自由基碎片,增加炭的收率,同时可阻止煤的胶质体地流动,减少炭化产物中的各向异性结构,改善炭化产物的收率和结构;在胶质体固化阶段随着温度的升高,纺织废料基本以气态形式析出,改善炭化产物的孔隙结构,在活化阶段利于活化介质扩散,进而改善活性炭的孔隙结构;纺织废料中的杂原子还可用于调节高镜质体粘结性煤基活性炭表面官能团;另外利用纺织废料与煤共热解,可省去煤的预氧化工艺,不会因预氧化而减少煤热解形成焦油的收率,热解形成的气体产物可作为燃料或化工原料,使煤和纺织废料均得到了高效利用。本发明为活性炭企业拓展原料煤的同时,提供了一种经济高效的煤基活性炭制备技术及纺织废料的高效利用技术。

[0013]

为实现上述目的,本发明采用以下技术方案实现:

[0014]

以纺织废料调控高镜质体粘结性煤基活性炭结构的方法,包括如下步骤:

[0015]

1)将纺织废料破碎至≤10cm

×

10cm的小块,在200~400℃进行预炭化,预炭化时间0.5~4h,得到炭化纺织废料;

[0016]

2)将高镜质体粘结性煤或高镜质体粘结性煤与其它煤和或半焦的混合物破碎至<1mm,与步骤1)得到的炭化纺织废料按照质量比1:2~5:1的比例混合,控制混合料的g在≤35,a

d

≤20%,v

daf 25%~55%;

[0017]

3)将步骤2)得到的混合料进行磨粉,细度控制在80wt%~95wt%以上通过180~325目的筛子;

[0018]

4)将步骤3)得到的粉料直接炭化或经成型后炭化,炭化条件是以5~15℃/min升温至500~650℃,控制炭化料的收率在45%~75%,得到活化前驱体;

[0019]

5)将步骤4)得到的活化前驱体在co2和/或水蒸气的气氛下,以5~10℃/min升温至800~950℃,进行活化,控制活化收率在30%~65%,得到活性炭。

[0020]

上述步骤2)所述的高镜质体粘结煤为镜质组含量≥80%的气煤、气肥煤、1/3焦煤中的一种或几种的混合物;其它煤包括无烟煤、褐煤、不黏煤、弱黏煤、长焰煤。

[0021]

上述步骤4)中的粉料成型工艺采用有黏结剂成型工艺或无黏结剂成型工艺。

[0022]

所述的黏结剂包括煤沥青、煤焦油,所述黏结剂配入比例为总质量的5%~30%。

[0023]

所述的纺织废料包括天然纤维废料、人造纤维废料、混纺织物废料中的一种或任意几种上述纺织废料的混合物。

[0024]

所述的混合料v

daf

在25%~37%,纺织废料选用人造纤维废料、混纺织物废料和天然纤维废料中的麻类、毛、丝类中的一种或任意几种的混合物;v

daf

在37%~55%,纺织废料选用混纺织物废料、天然纤维废料中的棉中的一种或任意几种的混合物。

[0025]

本发明的技术原理是利用纺织废弃物灰分低,在200~700℃形成的自由基碎片与煤热解产生的自由基碎片反应,一部分以焦油形式析出,一部分以炭化产物的形式存在,将纺织废弃物转化为高附加值油品和活化前驱体,解决了纺织废料无害化、资源化利用难题。在炭化过程中,纺织废料还可作为瘦化剂,阻止煤胶质体的流动,减少各向异性结构的形成;免去粘结性煤在炭化前进行预氧化的工艺步骤,避免了预氧化工艺造成煤炭化得到的高附加值油品产率减少问题。在煤胶质体固化阶段随着温度的升高,纺织废料基本以气态形式析出,形成具有一定初始孔隙的炭化产物,利于活化介质扩散,在一定程度上可调节、改善活性炭孔隙结构。另外,利用不同纺织废弃物所含的杂原子可调节活性炭的表面官能团。

[0026]

与现有的技术相比,本发明的有益效果是:

[0027]

1)本发明通过添加纺织废料,调控高镜质体粘结性煤基活性炭孔隙结构和官能团的同时,还可省去预氧化工艺,保证高附加值煤焦油收率,是一种经济、高效的煤基活性炭制备技术。

[0028]

2)本发明利用纺织废弃物在200~700℃形成的自由基碎片与煤热解产生的自由基碎片反应,一部分以气体、焦油形式析出,一部分以炭化产物的形式存在,将纺织废弃物转化为高附加值油、气产品和活化前驱体,解决了纺织废料无害化、资源化利用难题。

[0029]

3)通过配加纺织废弃物,解决了以均质镜质体为主的高镜质体粘结性煤采用物理

活化法制备优质活性炭的技术难题,拓展了煤基活性炭的制备原料。

[0030]

4)本发明通过控制纺织废料预炭化程度,即解决了纺织废料难以破碎,且破碎后呈絮状难以同煤料混合均匀,又避免其过度炭化,导致其热解自由基减少,尤其是含氧、含氮等杂原子自由基减少,起不到调节煤基活性炭结构的技术难题。

[0031]

5)本发明利用组成成分不同的纺织废料热失重温度区间的差异性及不同温度下热解自由基数量及种类的不同,使纺织废料与煤在炭化过程发生协同反应,实现活性炭的孔结构及表面官能团的调控。

附图说明

[0032]

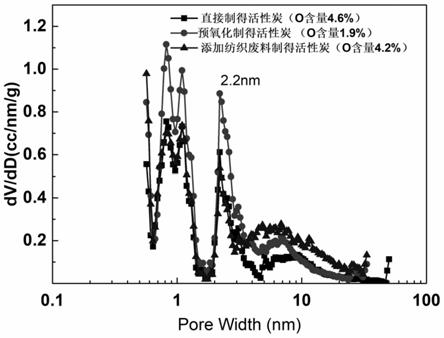

图1是对比例和实施例制得活性炭的孔结构对比图。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,在合理变化范围内,均用于解释本发明的内容。

[0034]

【实施例】

[0035]

以纺织废料调控高镜质体粘结性煤基活性炭结构的方法,该方法包括如下技术步骤:

[0036]

1)将纺织废料破碎至≤5cm

×

5cm的小块,在300℃进行预炭化,预炭化时间1h,得到炭化纺织废料;

[0037]

2)将高镜质体粘结性煤(镜质组96wt%的气煤)破碎至<1mm,与步骤1)得到的纺织废料按照质量比5:1的比例混合,控制配合料的g值20,a

d 7%,v

daf 41%;

[0038]

3)将步骤2)得到的配合料进行磨粉,细度控制在≥90wt%通过200目的筛子;

[0039]

4)将步骤3)得到的粉料进行炭化,炭化条件是以10℃/min升温至600℃,控制炭化料的收率在约65%,得到活化前驱体;

[0040]

5)将步骤4)得到的活化前驱体在co2和/或水蒸气的气氛下,以10℃/min升温至900℃,进行活化,控制活化收率在约40%,得到活性炭。

[0041]

所述的纺织废料是棉纺织物废料。

[0042]

【对比例1】

[0043]

高镜质体粘结性煤基活性炭的制备方法,该方法包括如下步骤:

[0044]

1)将高镜质体粘结性煤(镜质组96wt%的气煤)进行磨粉,细度控制在≥90wt%通过200目的筛子;

[0045]

2)将步骤1)得到的粉料进行炭化,炭化条件是以10℃/min升温至600℃,控制炭化料的收率在约65%,得到活化前驱体;

[0046]

3)将步骤2)得到的活化前驱体在co2和/或水蒸气的气氛下,以10℃/min升温至900℃,进行活化,控制活化料收率在约40%,得到活性炭。

[0047]

【对比例2】

[0048]

高镜质体粘结性煤基活性炭的制备方法,该方法包括如下步骤:

[0049]

1)将高镜质体粘结性煤(镜质组96wt%的气煤)进行磨粉,细度控制在≥90wt%通

过200目的筛子;

[0050]

2)将步骤1)得到的粉料进行预氧化,预氧化条件是以10℃/min升温至290℃,恒温2h,得到预氧化样品;

[0051]

3)将步骤2)得到的预氧化样品进行炭化,炭化条件是以10℃/min升温至600℃,控制炭化料的收率在约65%,得到活化前驱体;

[0052]

4)将步骤3)得到的活化前驱体在co2和/或水蒸气的气氛下,以10℃/min升温至900℃,进行活化,控制活化料收率在约40%,得到活性炭。

[0053]

实施例、对比例1和对比例2制备活性炭的理化特性指标见表1和附图1,由表1可见,添加纺织废料制得活性炭与直接制备活性炭相比,活性炭的总孔容和中孔孔容明显提高,微孔孔容略有改善,活性炭的比表面积增大,o含量变化不大。添加纺织废料制得活性炭与预氧化制得活性炭相比,微孔孔容较低,但中孔孔容较高,o含量较高。

[0054]

综上所述,本发明提出的以纺织废料调控高镜质体煤基活性炭结构的方法,可调节高镜质体煤制得活性炭的中孔孔容和活性炭的表面官能团。

[0055]

表1活性炭理化特性指标

[0056]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1