一种节能高强度的蒸压灰砂砖生产加工方法与流程

1.本发明涉及建筑材料技术领域,具体为一种节能高强度的蒸压灰砂砖生产加工方法。

背景技术:

2.蒸压灰砂砖是以砂和石灰为主要原料,允许掺入颜料和外加剂,经坯料制备、压制成型、经高压蒸气养护而成的普通灰砂砖。灰砂砖是一种技术成熟、性能优良、节能的新型建筑材料,适用于多层混合结构建筑的承重墙体。然而蒸压灰砂砖的缺点就是其不稳定的收缩性,在出炉的3天内会有大幅度收缩,直至60天后才逐渐稳定,且容易受到环境的温度和湿度不同而重新收缩,其次还容易开裂,需要在使用的时候,采取一些抗裂的措施。

3.现有技术存在以下缺陷与不足:

4.现有灰砂砖易风化,降低其使用强度,使其使用年限受到限制,且为了资源回收,降低土地占有、环境污染、提高成品砖的质量和加工效率,为此,我们提出一种节能高强度的蒸压灰砂砖生产加工方法。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种节能高强度的蒸压灰砂砖生产加工方法,可以解决现有的现有灰砂砖易风化,降低其使用强度,使其使用年限受到限制,且不够节能环保问题;本发明通过设置一种节能高强度的蒸压灰砂砖生产加工方法,在原料中加入玻璃碎屑生产蒸压灰砂砖,可以节约资源、减轻玻璃碎屑对环境的污染,同时可以提高蒸压灰砂砖的强度,具有很好的经济效益和社会效益。

6.为实现上述的一种节能高强度的蒸压灰砂砖生产加工方法目的,本发明提供如下技术方案:一种节能高强度的蒸压灰砂砖生产加工方法,所述蒸压灰砂砖包括以下原料(质量百分比):天然砂20%~30%、玻璃碎屑20%~30%,生石灰20%~40%、粉煤灰20%~40%和高吸水性树脂颗粒5%~15%。

7.进一步地,所述蒸压灰砂砖制备方法包括以下步骤:

8.步骤一,将天然砂20%~30%、生石灰20%~40%、粉煤灰20%~40%送入颚式破碎机破碎,然后由提升机送入粗石灰仓中,由叶轮给料机提供给干球磨机粉磨,粉磨后的原料经斗式提升机送入细石灰仓,经石灰计量斗计量;

9.步骤二,将玻璃碎屑20%~30%经砂轮打磨为粉料过筛、计量,按配合比规定要求与上述各原料以及高吸水性树脂颗粒5%~15%混合加入适量的水搅拌成均匀的混合物、加水,一次搅拌消解后加水二次搅拌,最后再将混合物送入液压砖机压制成块状;

10.步骤三,将步骤二中的块状混合物在室温下静置消化1~2h;

11.步骤四,将步骤三中的块状混合物放入蒸压釜内养护,进行高压蒸汽养护,高压蒸汽养护后出釜再恒温蒸压4~10h,接着蒸压温度降至120℃恒温常压蒸压1h,之后温度降至100℃再次恒温常压蒸压1h;

12.步骤五,自然养护。

13.优选的,步骤一中所述送入颚式破碎机破碎破碎后的原料粒度在30mm~85mm,所述原料由干球磨机粉磨至80um孔筛,筛余10%~20%。

14.优选的,步骤二中所述高吸水性树脂为聚丙烯胺。

15.优选的,步骤二中所述玻璃碎屑中sio2≥65%以上。

16.优选的,步骤二中所述按配合比规定要求将各原料混合、加水,总加水量为原料干粉的9%~12%。

17.优选的,步骤四中所述高压蒸汽养护,蒸汽的温度为170℃~200℃,蒸汽的压力为1.0~1.6mpa,恒温蒸压时间为4~10h。

18.优选的,步骤五中所述自然养护时间为25~30天。

19.与现有技术相比,本发明提供了一种节能高强度的蒸压灰砂砖生产加工方法,具备以下有益效果:

20.蒸压灰砂砖生产时,一般采用天然砂作为硅质材料,玻璃碎屑为玻璃制品加工工业的废弃物,玻璃碎屑中sio2为65%~75%,本节能高强度的蒸压灰砂砖生产加工方法,通过在原料中掺玻璃碎屑作为硅质材料,当其与石灰、石膏等材料混合消解后,在高温高压的水蒸汽的作用下,玻璃碎屑中的sio2与ca(oh)2发生水热合成反应,生成具有较高强度的晶体矿物

‑

托贝莫来石,用该方法可以利用玻璃碎屑生产蒸压灰砂砖,可以节约资源、减轻玻璃碎屑对环境的污染,达到节能高强度的目的;同时在原料中还加入了高吸水性树脂,增加蒸压灰砂砖的吸水性和减少蒸压灰砂砖的脆性,能快速凝胶化,加快制品的凝胶速度,缩短养护时间,提高生产效率,在蒸压前进行消化,还能避免蒸压灰砂砖在蒸压过程中出现开裂的情况。

附图说明

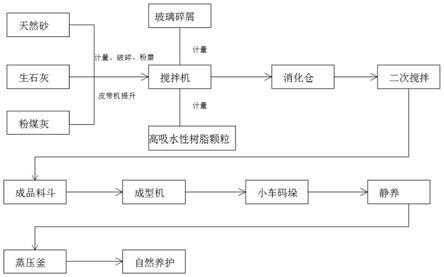

21.图1为本发明制备方法工艺流程示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1,一种节能高强度的蒸压灰砂砖生产加工方法,蒸压灰砂砖包括以下原料(质量百分比):天然砂20%~30%、玻璃碎屑20%~30%,生石灰20%~40%、粉煤灰20%~40%和高吸水性树脂颗粒5%~15%。

24.综上,下面给出具体实施例一:蒸压灰砂砖制备方法包括以下步骤:

25.s1,将天然砂20%、生石灰20%、粉煤灰20%送入颚式破碎机破碎,破碎后的原料粒度在30mm~85mm,然后由提升机送入粗石灰仓中,由叶轮给料机提供给干球磨机粉磨,粉磨至80um孔筛,筛余10%,粉磨后的原料经斗式提升机送入细石灰仓,经石灰计量斗计量;

26.s2,将玻璃碎屑20%经砂轮打磨为粉料过筛、计量,按配合比规定要求与上述各原料以及高吸水性树脂颗粒5%混合加入适量的水搅拌成均匀的混合物、加水,一次搅拌消解

后加水二次搅拌,最后再将混合物送入液压砖机压制成块状;总加水量为原料干粉的9%;

27.s3,将步骤二中的块状混合物在室温下静置消化1~2h;

28.s4,将步骤三中的块状混合物放入蒸压釜内养护,进行高压蒸汽养护,蒸汽的温度为170℃,蒸汽的压力为1.0mpa,恒温蒸压时间为4h,高压蒸汽养护后出釜再恒温蒸压4h,接着蒸压温度降至120℃恒温常压蒸压1h,之后温度降至100℃再次恒温常压蒸压1h;

29.s5,自然养护25天。

30.下面给出具体实施例二:蒸压灰砂砖制备方法包括以下步骤:

31.s1,将天然砂25%、生石灰25%、粉煤灰30%送入颚式破碎机破碎,破碎后的原料粒度在30mm~85mm,然后由提升机送入粗石灰仓中,由叶轮给料机提供给干球磨机粉磨,粉磨至80um孔筛,筛余15%,粉磨后的原料经斗式提升机送入细石灰仓,经石灰计量斗计量;

32.s2,将玻璃碎屑25%经砂轮打磨为粉料过筛、计量,按配合比规定要求与上述各原料以及高吸水性树脂颗粒10%混合加入适量的水搅拌成均匀的混合物、加水,一次搅拌消解后加水二次搅拌,最后再将混合物送入液压砖机压制成块状;总加水量为原料干粉的10%;

33.s3,将步骤二中的块状混合物在室温下静置消化1~2h;

34.s4,将步骤三中的块状混合物放入蒸压釜内养护,进行高压蒸汽养护,蒸汽的温度为185℃,蒸汽的压力为1.3mpa,恒温蒸压时间为7h,高压蒸汽养护后出釜再恒温蒸压7h,接着蒸压温度降至120℃恒温常压蒸压1h,之后温度降至100℃再次恒温常压蒸压1h;

35.s5,自然养护28天。

36.下面给出具体实施例三:蒸压灰砂砖制备方法包括以下步骤:

37.s1,将天然砂30%、生石灰40%、粉煤灰40%送入颚式破碎机破碎,破碎后的原料粒度在30mm~85mm,然后由提升机送入粗石灰仓中,由叶轮给料机提供给干球磨机粉磨,粉磨至80um孔筛,筛余20%,粉磨后的原料经斗式提升机送入细石灰仓,经石灰计量斗计量;

38.s2,将玻璃碎屑30%经砂轮打磨为粉料过筛、计量,按配合比规定要求与上述各原料以及高吸水性树脂颗粒15%混合加入适量的水搅拌成均匀的混合物、加水,一次搅拌消解后加水二次搅拌,最后再将混合物送入液压砖机压制成块状;总加水量为原料干粉的12%;

39.s3,将步骤二中的块状混合物在室温下静置消化1~2h;

40.s4,将步骤三中的块状混合物放入蒸压釜内养护,进行高压蒸汽养护,蒸汽的温度为200℃,蒸汽的压力为1.6mpa,恒温蒸压时间为10h,高压蒸汽养护后出釜再恒温蒸压10h,接着蒸压温度降至120℃恒温常压蒸压1h,之后温度降至100℃再次恒温常压蒸压1h;

41.s5,自然养护30天。

42.本发明的工作使用流程以及安装方法为,本一种节能高强度的蒸压灰砂砖生产加工方法在使用时,通过在原料中掺玻璃碎屑作为硅质材料,当其与石灰、石膏等材料混合消解后,在高温高压的水蒸汽的作用下,玻璃碎屑中的sio2与ca(oh)2发生水热合成反应,生成具有较高强度的晶体矿物

‑

托贝莫来石,用该方法可以利用玻璃碎屑生产蒸压灰砂砖,可以节约资源、减轻玻璃碎屑对环境的污染,达到节能高强度的目的;同时在原料中还加入了高吸水性树脂,增加蒸压灰砂砖的吸水性和减少蒸压灰砂砖的脆性,能快速凝胶化,加快制品的凝胶速度,缩短养护时间,提高生产效率,在蒸压前进行消化,还能避免蒸压灰砂砖在蒸

压过程中出现开裂的情况。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1