一种提高三氯氢硅品质的方法与流程

1.本发明属于多晶硅生产技术领域,具体的说,是一种提高三氯氢硅品质的方法。

背景技术:

2.随着光伏产业的发展,特别是电子行业,其对多晶硅品质的要求不断提高,而作为主要原材料的三氯氢硅的品质直接影响着多晶硅产品的品质及产量。目前由于原材料生产厂家品质良莠不齐,特别是原料里面三氯化硼、三氯化磷等杂质含量超高,对企业的量产及品质的提高产生了一定的影响。在此情况下,各多晶硅企业寻求新的技术方法,期望通过前处理或后精制的方法来祛除一部分三氯化硼、三氯化磷等杂质,提高和稳定原料品质,保证产品质量。

3.大孔吸附树脂作为一种新型的吸附材料,可以有选择性的吸附处理目标物,达到纯化分离的目的,在去除硼磷等杂质方面,有很好的效果,可作为三氯氢硅原料纯化的前处理工艺。专用吸附树脂是一类能与离子形成多配位络合物的交联功能高分子材料。机理是树脂上的功能原子与目标离子发生配位反应,形成类似小分子的稳定结构,与目标物的结合力更强,选择性也更高,适合于低浓度下物质的吸附,主要用于高纯产品大的除杂和精制。目前,部分树脂企业经过不断努力,已经开发出了树脂处理技术去除三氯氢硅中杂质的工艺技术,并通过实验得到了验证,取得了准确详尽的工艺技术参数。

4.例如:公布号为cn105329902a的发明专利公开的一种三氯氢硅中ppb级硼和磷元素杂质的吸附除杂工艺,将工业三氯氢硅先经过精馏,再经过改性树脂,吸附除去三氯氢硅中的含硼和磷元素杂质,可以得到高纯三氯氢硅,并使得最终多晶硅产品的质量稳定达到电子级的水平。

5.但在多晶硅生产过程中,硼、磷杂质的主要来源除工业硅粉带入外,还有氢气及氯化氢的带入,以及少量从设备的带入。硅粉中的硼磷杂质在三氯氢硅合成炉中及冷氢化炉中参与反应,形成硼磷化合物及甲基硅烷而存在于三氯氢硅液体中,可通过多级精馏进行去除,但在高纯精馏体系中,轻重组分的硼、磷及甲基硅烷仍然不易脱除干净。这些杂质在系统内参与物料循环的杂质,随物料一并进入了精馏单元,最后进入还原工序,再随还原尾气进入回收精馏单元,最后形成了一个杂质循环累积。

6.现有技术中,为解决高纯精馏体系中硼、磷及甲基硅烷等杂质的脱除,公布号为cn103553058a的发明专利公开了一种高纯精制三氯氢硅的生产工艺,采用吸附和精馏工艺联合,通过树脂对粗三氯氢硅中的杂质进行吸附后,再通过精馏分离粗三氯氢硅中的四氯化硅、二氯氢硅、三氯二氢硅及氯化氢,精馏得到的三氯氢硅纯度大于99.9999%。除此之外,公布号为cn109205627a的发明专利公开了一种吸附脱除甲基氯硅烷杂质制备高纯三氯氢硅的装置和方法,以多级精馏后的三氯氢硅作为吸附原料,采用定向吸附剂对甲基氯硅烷杂质进行分级吸附,吸附后的三氯氢硅物料无需再经过精馏可直接作为还原工序的原料。

技术实现要素:

7.本发明的目的在于提供一种提高三氯氢硅品质的方法,通过将合成精馏中循环的三氯氢硅重组分与四氯化硅混合,再进行脱硼磷等杂质处理后,再重复用于合成精馏以得到精制三氯氢硅,具有提升精制三氯氢硅及多晶硅产品质量的目的。

8.本发明通过下述技术方案实现:一种提高三氯氢硅品质的方法,将合成精馏中提纯三氯氢硅时脱重得到的三氯氢硅重组分与四氯化硅产品液混合,依次经树脂吸附柱、反歧化树脂柱后,再作为合成精馏原料循环使用,以控制合成精馏得到的精制三氯氢硅物料中硼含量≤0.06ppb、磷含量为0.2~0.5ppb、有机硅含量为1~5ppm。

9.所述四氯化硅产品液来自合成精馏中四氯化硅脱高时得到的四氯化硅重组分,经渣浆处理后而得到。

10.所述三氯氢硅重组分与四氯化硅产品液按3~5:2~3.3的体积比进行混合。

11.将三氯氢硅重组分与四氯化硅产品液混合得到的混合液通过冷却器控制温度在60~70℃后,送入吸附树脂柱进行处理,得到硼含量≤0.3ppb 、磷含量≤1.3ppb的硅烷物料。

12.将吸附树脂柱处理后的硅烷物料送入反歧化树脂柱,在40~70℃的温度下进行反歧化催化反应,得到有机硅含量≤50ppm的硅烷物料。

13.所述吸附树脂柱采用除硼螯合吸附材料。

14.所述反歧化树脂柱采用反歧化催化剂。

15.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明采用树脂吸附柱和反歧化树脂柱配合处理的方式,可以极大程度的脱除物料中的硼磷等杂质以及有机硅,处理后的物料中≤0.3ppb 、磷含量≤1.3ppb、有机硅含量≤50ppm,再用于合成精馏作为原料使用,通过系统的循环运行,可明显降低合成精馏中精制三氯氢硅的杂质含量,控制其硼含量≤0.06ppb、磷含量为0.2~0.5ppb、有机硅含量为1~5ppm,以提升三氯氢硅品质。

16.(2)本发明采用树脂吸附柱是利用催化树脂的化学吸附反应特性,对主体存在于硅烷系统中的硼磷杂质化合物进行有效脱除,使其含量大幅降低,作为系统脱杂的一个重要装置环节来有效降低系统中的杂质平衡浓度,继而起到提升三氯氢硅精制料和多晶硅产品质量的目的,树脂吸附温度控制在60~70℃,可以达到催化树脂理想的反应温度。

17.(3)本发明通过反歧化催化剂的催化反应特性,可以除去物料中的有机硅杂质。为保证反歧化催化反应的有效进行,可采用适当比例的四氯化硅产品液与三氯氢硅重组分进行混合,通过stc的加入可以抑制tcs与树脂的过度反应,避免反应过程中出现超温超压的情况发生。同时,通过将反歧化催化温度控制在40~70℃,能更有利于催化树脂的反应,从而发挥最大的吸附反应能力。

18.综上所述,本发明通过在合成精馏系统中增加反歧化催化和树脂吸附处理,可以有效降低原合成精馏中三氯氢硅重组分的杂质含量,同时,还能有效降低合成精馏系统中的杂质平衡浓度,从而达到提高精制三氯氢硅及多晶硅产品质量的目的。

附图说明

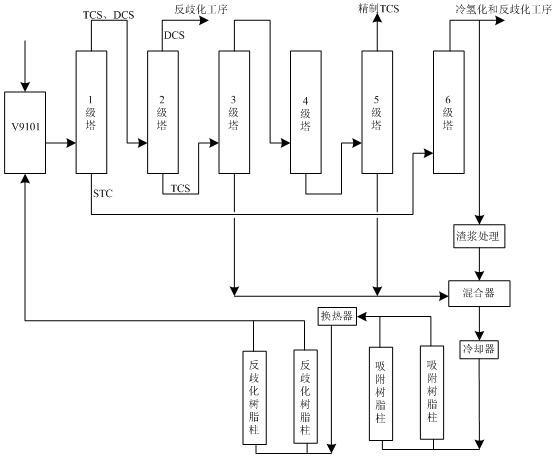

19.图1为本发明的工艺流程示意图。

具体实施方式

20.下面将本发明的发明目的、技术方案和有益效果作进一步详细的说明。

21.应该指出,以下详细说明都是示例性的,旨在对所要求的本发明提供进一步的说明,除非另有说明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

22.在高纯多晶硅生产过程中,需要通过除杂和精制的方式严格控制产品中硼磷等杂质的含量。这些杂质主要来自硅粉、氢气及氯化氢的带入,还包括少量从设备的带入。现有除杂和精制方式虽然在一定程度上可以提高多晶硅原料气的纯度,但随着多晶硅生产系统的连续生产,由硅粉、氢气、氯化氢以及设备带入的杂质不断在多晶硅系统中循环累积,造成系统中杂质平衡浓度的增加,从而降低高纯多晶硅的产品质量。为解决系统中杂质平衡浓度增加而带来的产品质量下降的问题,本发明需要找到一种能够降低多晶硅系统杂质平衡浓度的方法,该方法不仅能够获得高质量的三氯氢硅及多晶硅产品,还能在多晶硅系统的连续运行过程中,持续控制系统的杂质平衡浓度,继而达到提高三氯氢硅和多晶硅产品质量的目的。

23.下面以几个典型实施例来列举说明本发明的具体实施方式,当然,本发明的保护范围并不局限于以下实施例。

24.实施例1:本实施例是一种提高三氯氢硅品质的方法,主要包括在合成精馏系统中增设的反歧化树脂柱和树脂吸附柱。图1包括合成精馏工艺流程及本实施例的树脂吸附柱和反歧化树脂柱。合成精馏工艺流程包括合成精馏原料罐、合成精馏1级塔、合成精馏2级塔、合成精馏3级塔、合成精馏4级塔、合成精馏5级塔和合成精馏6级塔。

25.使用时,将合成、冷氢化的产品液送至合成精馏原料罐(v9101)后再进入合成精馏1级塔进行分离,塔釜采出stc,塔顶采出tcs和dcs。分离得到的stc及渣浆蒸发机(807

‑

3、807

‑

4)分离的stc一起进入合成精馏6级塔进行脱高,将重组分和金属杂质从塔釜采出,输送至807

‑

4进行渣浆处理,塔顶采出符合产品质量要求的stc(四氯化硅产品液)供冷氢化和反歧化工序使用。

26.上述从合成精馏1级塔塔顶分采出的tcs和dcs,进入合成精馏2级塔进行分离,dcs从合成精馏2级塔顶采出并送至反歧化工序,tcs从合成精馏2级塔釜采出,再依次进入合成精馏3级塔、合成精馏4级塔、合成精馏5级塔进行提纯。其中,合成精馏3级塔用于脱重,合成精馏4级塔用于脱轻,合成精馏5级塔用于再次脱重,得到的精制tcs从合成精馏5级塔塔顶采出,输送至成品储罐,作为还原的原料进行生产。

27.将上述合成精馏3级塔釜、合成精馏5级塔釜采出的三氯氢硅重组分,与渣浆处理后的四氯化硅产品液按3~5:2~3.3的体积比进行混合后,通过冷却器控制温度在60~70℃下,送入吸附树脂柱进行处理,然后再控制处理后硅烷物料的温度在40~70℃下,送入反歧化树脂柱进行反歧化催化反应,得到的硅烷物料再返回至v9101循环使用。

28.在吸附树脂处理时,可采用除硼螯合吸附材料,其参数满足以下条件:(1)外观:球状颗粒,无任何树脂颗粒破损、变形;(2)含水量:干基<1.2wt%,湿基48

‑

54 wt%;(3)交换容量:≥3.5mmol/g

(4)颗粒大小:0.315~1.26mm(50~14目);(5)最高工作温度:≤50℃;(6)ph值:0~14。

29.在反歧化催化反应时,可采用反歧化催化剂,其参数满足以下条件:(1)外观:不透明球状颗粒,无任何材料颗粒破损、变形;(2)含水量:干基<1.0wt%;(3)主要成分:弱碱性的聚合树脂,游离碱;(4)交换容量:全交换容量≥5mmol/g,体积交换容量≥1.4mmol/ml;(5)颗粒大小:平均值0.4

‑

0.7mm,均一系数≤1.8,细粒含量(<0.3mm)≤1.0%,粗粒含量(<1.18mm)≤2%;(6)最高工作温度:120℃;(7)ph值:0~14;(8)堆积密度:0.3~0.35g/ml;(9)比表面积:35

㎡

/g;(10)总孔容积:0.1cc/g,平均孔直径:110a。

30.在具体实施时,三氯氢硅重组分和四氯化硅产品液的调节阀根据自动控制程序预先进行设定,设定范围控制在上述体积比即可。温度控制时,采用温度传感器对物料温度进行测定,并反馈至计算机,以通过自动控制程序对冷却器的温度介质进行调节,调节范围控制在上述温度范围内即可。

31.实施例2:在现有合成精馏工艺系统上增加实施例1所述树脂吸附柱和反歧化树脂柱,同时设置配套冷却器、仪表、管道及阀门等设施。投资预算表如下表1所示。

32.表1 投资预算明细表本实施例预计投资总额53万元,其中设备费40万元,配套设施13万元。

33.本实施例按实施例1所述工艺流程,经安装、调试,树脂干燥活化好后开始投入运行,分别对运行前、运行后(30天/180天)三氯氢硅重组分、四氯化硅产品液、精制三氯氢硅物料和多晶硅的产品质量进行取样检测,检测数据如下表2、表3、表4、表5所示。

34.表2

ꢀꢀ

运行前系统物料取样检测数据表3 运行后30天系统物料取样检测数据表4运行后180天系统物料取样检测数据表5 运行前后多晶硅产品取样检测数据以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1