无定型高掺铝氢氧化钴及其制备方法和应用与流程

1.本发明涉及锂离子电池技术领域,具体地,涉及无定型高掺铝氢氧化钴及其制备方法和应用。

背景技术:

2.在本世纪,现代工业、通讯行业迎来飞速发展,对能源的需求日益增加。对比传统能源所造成的愈发严重的环境问题,作为新能源之一的电能有良好的环境友好性,而锂离子电池已广泛应用于各种移动设备。对于现在的通讯及智能穿戴设备,钴酸锂电池应用极为广泛。

3.如今,3c数码等电子设备对电池的容量、循环寿命、稳定性及安全性等性能要求越来越高,从而对钴酸锂的要求也愈发苛刻。四氧化三钴作为制备钴酸锂的前驱体之一,其的物化指标及品质性能对最终钴酸锂的性能有着极为重要的影响。

4.现阶段,大部分钴酸锂通过湿法碳酸体系制备高掺铝碳酸钴样品进而烧结成四氧化三钴制备得到,但此方法制备的四氧化三钴存在压实密度低、掺杂元素不均匀等问题,从而导致合成的钴酸锂性能不稳定,影响最终电池容量、循环性能下降。

5.β

‑

氢氧化钴价格低廉、环境友好,是一种重要的电化学活性材料。例如,其作为超级电容器电极时,具有高达3670f/g理论比容量,β

‑

氢氧化钴还可以作为制作各种传统钴金属氧化物、硫化物、钾离子电池用钴酸钾材料的前驱体,在系列材料制备产业链中占据重要地位。

6.氢氧化钴作为电极活性物质,在化学反应过程中,存在物质转化破坏、稳定性下降的问题,借助一定量al元素掺杂的β

‑

氢氧化钴材料能够很好地提高其稳定性。

7.然而,目前制备得到的氢氧化钴材料其掺铝量较低,因此,有必要提供一种高掺铝的氢氧化钴材料。

技术实现要素:

8.本发明的目的是为了克服现有技术存在的氢氧化钴材料掺铝量低的缺陷。

9.为了实现上述目的,本发明的第一方面提供一种无定型高掺铝氢氧化钴,该无定型高掺铝氢氧化钴的化学式为:co

x

(oh)2·

al

y

(oh)3,其中,y为0.05

‑

0.50,x+y=1;所述氢氧化钴的颗粒形状为片状,且所述颗粒的宽为0.02μm

‑

1.00μm,长为0.05μm

‑

5.00μm。

10.本发明的第二方面提供一种制备无定型高掺铝氢氧化钴的方法,该方法包括:

11.(1)在水i的存在和氮气保护下,将钴源、铝源、还原剂i、碱溶液接触以进行合成反应,得到混合物i;

12.(2)将所述混合物i依次进行洗涤、干燥,得到所述无定型高掺铝氢氧化钴;

13.其中,所述氮气的含量使得所述合成反应过程中氧含量为1.0

‑

3.0wt%,且控制所述合成反应过程中的ph值为11.50

‑

14.00。

14.本发明的第三方面提供一种由前述第一方面中所述的方法制备得到的无定型高

掺铝氢氧化钴。

15.本发明的第四方面提供一种前述第一方面和/或前述第三方面中所述的无定型高掺铝氢氧化钴在制备锂离子电池中的应用。

16.本发明提供的无定型高掺铝氢氧化钴具有铝掺杂量高且元素分布均匀、粒度分布集中、颗粒分散性好、压实密度高以及一次颗粒为片状的优点。

17.本发明提供的制备无定型高掺铝氢氧化钴的方法至少具有以下优点:

18.(1)本发明提供的方法制备得到的无定型高掺铝氢氧化钴颗粒呈片状,具有较好的分散性,从而有利于提高后端制备lco材料混li的均匀性。

19.(2)本发明提供的方法制备得到的无定型高掺铝氢氧化钴颗粒掺铝量高且分布均匀,颗粒具有较大的接触面积和表面活性,从而有利于提高lco材料的平台电压及导电性能。

20.(3)本发明提供的方法制备得到的无定型高掺铝氢氧化钴颗粒中三价钴的含量极低,从而有利于提高lco材料的循环性能。

21.(4)本发明提供的方法具有工艺步骤少、生产效率高且环境友好的优势。

22.本发明的其他特征和优势将通过随后的具体实施方式进行详细说明。

附图说明

23.图1是本发明优选的实施例1中的无定型高掺铝氢氧化钴g1的sem图;图1左图为放大倍数为20.0k的无定型高掺铝氢氧化钴g1的sem图,图1右图为放大倍数为10.0k的无定型高掺铝氢氧化钴g1的sem图;

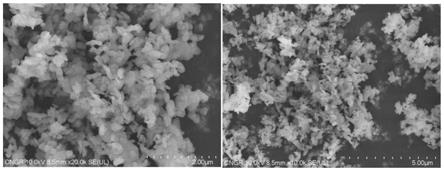

24.图2是本发明的对比例1中的无定型高掺铝氢氧化钴dg1的sem图;图2左图为放大倍数为3.000k的无定型高掺铝氢氧化钴dg1的sem图,图2右图为放大倍数为10.000k的无定型高掺铝氢氧化钴dg1的sem图;

25.图3是本发明优选的实施例1中的无定型高掺铝氢氧化钴g1的xrd图;

26.图4是本发明优选的实施例1中的无定型高掺铝氢氧化钴g1的eds mapping图;图4a是无定型高掺铝氢氧化钴g1的eds面扫图,图4b是无定型高掺铝氢氧化钴g1的o元素分布图,图4c是无定型高掺铝氢氧化钴g1的al元素分布图,图4d是无定型高掺铝氢氧化钴g1的co元素分布图;

27.图5是本发明优选的实施例1中的无定型高掺铝氢氧化钴g1的xps能谱图。

具体实施方式

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体优势。

29.需要说明的是,本发明中,粒度d

50

是指累计粒度分布百分数达到50%时所对应的粒径。粒度d

100

、粒度d

90

、粒度d

10

具有与粒度d

50

相似的定义,在此不再赘述。

30.需要说明的是,本发明中,粒度的分布离散度是指(d

90

‑

d

10

)/d

50

的值。

31.如前所述,本发明的第一方面提供了一种无定型高掺铝氢氧化钴,该无定型高掺

铝氢氧化钴的化学式为:co

x

(oh)2·

al

y

(oh)3,其中,y为0.05

‑

0.50,x+y=1;所述氢氧化钴的颗粒形状为片状,且所述颗粒的宽为0.02μm

‑

1μm,长为0.05μm

‑

5μm。

32.优选地,所述无定型高掺铝氢氧化钴中co

3+

与co

2+

的含量比≤1wt%。

33.优选地,所述氢氧化钴的粒度d

50

为0.2μm

‑

5.0μm;

34.优选地,所述氢氧化钴的粒度d

100

为1μm

‑

10μm;

35.优选地,所述氢氧化钴的粒度的分布离散度为4.00

‑

8.00。

36.如前所述,本发明的第二方面提供了一种制备无定型高掺铝氢氧化钴的方法,该方法包括:

37.(1)在水i的存在和氮气保护下,将钴源、铝源、还原剂i、碱溶液接触以进行合成反应,得到混合物i;

38.(2)将所述混合物i依次进行洗涤、干燥,得到所述无定型高掺铝氢氧化钴;

39.其中,所述氮气的含量使得所述合成反应过程中氧含量为1.0

‑

3.0wt%,且控制所述合成反应过程中的ph值为11.50

‑

14.00。

40.根据一种优选的实施方式,在步骤(1)中,所述方法还包括:

41.(i)将所述水i、所述还原剂i、碱溶液i进行混合,得到混合物ii;所述混合物ii中oh

‑

的浓度为4.90

‑

5.40mol/l;

42.(ii)将所述混合物ii、所述钴源、所述铝源、碱溶液ii接触以进行所述合成反应,得到所述混合物i;

43.其中,所述碱溶液由所述碱溶液i和所述碱溶液ii组成,且所述碱溶液i与所述碱溶液ii的用量体积比为1:1.21

‑

1.44。

44.需要说明的是,本发明对所述混合的方法没有特别的限制,本领域技术人员可以根据本领域内已知技术手段进行选择。示例性地,所述混合的条件可以为:在搅拌条件下进行,且转速≥500rpm,温度为35

‑

55℃,时间为3

‑

5h。

45.需要说明的是,本发明对所述碱溶液i和所述碱溶液ii的浓度没有特别的限制,本领域技术人员可以根据本领域内已知技术手段进行选择,但是,为了获得掺铝量更高且分布更均匀、晶粒细小的无定型氢氧化钴,本发明中示例性地提供一种优选的具体实施方式,本领域技术人员不应理解为对本发明的限制。优选地,所述碱溶液i的浓度为30

‑

34wt%,所述碱溶液ii的浓度为15

‑

20wt%。

46.优选地,在步骤(i)中,所述水i、所述还原剂i和所述碱溶液i的用量体积比为100:0.045

‑

0.055:80

‑

120。

47.优选地,所述钴源、所述铝源与所述碱溶液ii的用量体积比为1:1:0.35

‑

0.50。本发明的发明人发现,该优选情况下,制备得到的无定型高掺铝氢氧化钴具有更高的掺杂均匀性,一次晶粒细小。

48.需要说明的是,本发明对所述钴源和所述铝源中的离子浓度没有特别的限制,本领域技术人员可以根据本领域内已知技术手段进行选择,但是,为了获得掺铝量更高且分布均匀更好、晶粒细小的无定型氢氧化钴,本发明中示例性地提供一种优选的具体实施方式,本领域技术人员不应理解为对本发明的限制。优选地,所述钴源的钴离子浓度为50.0

‑

120.0g/l,更加优选为100.0

‑

120.0g/l;所述铝源的铝离子浓度为2.41

‑

54.98g/l。

49.优选情况下,在步骤(1)中,所述钴源选自含有钴元素的硫酸盐、硝酸盐、氯化物中

的至少一种。示例性地,所述钴源可以为氯化钴、硫酸钴、硝酸钴。本发明中,所述钴源优选为氯化钴。

50.优选地,在步骤(1)中,所述铝源选自含有铝元素的硫酸盐、硝酸盐、氯化物中的至少一种。示例性地,所述铝源可以为硫酸铝、硝酸铝、氯化铝。

51.优选地,在步骤(1)中,所述还原剂i选自水合肼、硼氢化钠、碳酰肼中的至少一种。

52.优选地,在步骤(1)中,所述碱溶液选自氢氧化钠、氢氧化钾中至少一种。

53.优选情况下,在步骤(1)中,所述合成反应的条件至少满足:在搅拌条件下进行,且转速≥500rpm,温度为35

‑

55℃,时间为3

‑

5h。

54.更加优选地,在步骤(1)中,所述合成反应的条件至少满足:在搅拌条件下进行,且转速>850r/min;温度为40

‑

50℃,时间为3

‑

5h。本发明的发明人发现,该优选情况下,制备得到的无定型高掺铝氢氧化钴具有更好的分散性,一次晶粒细小。

55.需要说明的是,本发明对所述洗涤和干燥的方法没有特别的限制,本领域技术人员可以根据本领域内已知技术手段进行选择,但是,为了获得颗粒分散、晶粒细小的无定型氢氧化钴,本发明的后文中示例性地提供一种优选的具体实施方式,本领域技术人员不应理解为对本发明的限制。

56.根据另一种优选的实施方式,在步骤(2)中,所述洗涤的步骤包括:

57.在水ii的存在下,将所述混合物i与还原剂ii进行离心洗涤,所述离心洗涤的条件至少满足:转速为850

‑

1200rpm,时间为1

‑

3h。

58.优选地,在步骤(2)中,所述水ii、所述混合物i与所述还原剂ii的用量体积比为1:0.15

‑

0.30:3.50

‑

5.00。

59.优选地,在步骤(2)中,所述还原剂ii选自水合肼、硼氢化钠、碳酰肼、维生素c中的至少一种。更加优选地,所述还原剂ii为维生素c。

60.优选情况下,在步骤(2)中,所述干燥的条件至少满足:时间为15

‑

20h,温度为100

‑

135℃,且所述干燥后所述无定型高掺铝氢氧化钴中的水含量为15.00

‑

25.00wt%。

61.如前所述,本发明的第三方面提供了一种由前述第一方面中所述的方法制备得到的无定型高掺铝氢氧化钴。

62.如前所述,本发明的第四方面提供了一种前述第一方面和/或前述第三方面中所述的无定型高掺铝氢氧化钴在制备锂离子电池中的应用。

63.以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,所用的原料均为市售品。

64.氮气:纯度≥99.999%,制氮机自主生产。

65.水:去离子水。

66.水合肼:分析纯,购自山东德享国际贸易有限公司。

67.氢氧化钠:工业纯,购自武汉欣万维化工有限公司。

68.氯化钴:工业纯,购自浙江华友钴业股份有限公司。

69.硫酸铝:工业纯,购自山东蓝鼎新能源科技股份有限公司。

70.维生素c:工业纯,购自郑州德旺化工产品有限公司。

71.实施例1:制备无定型高掺铝氢氧化钴

72.(1)

73.(i)氮气保护下,将水i、水合肼(即还原剂i)和32wt%的氢氧化钠溶液(即碱溶液i)进行混合得到oh

‑

的浓度为5.12mol/l的混合物ii;

74.在所述混合中,

75.水i的用量为12l,水合肼的用量为0.006l,氢氧化钠溶液的用量为11l;

76.混合的转速为900rpm,温度为42℃,时间为3h;

77.(ii)氮气保护下,将所述混合物ii、钴离子浓度为101.7g/l的氯化钴溶液(即钴源)、铝离子浓度为8.20g/l的硫酸铝溶液(即铝源)和18wt%的氢氧化钠溶液(即碱溶液ii)进行合成反应,得到ph值为12.50的混合物i;

78.在所述合成反应中,

79.混合物ii的用量为24l,氯化钴溶液的用量为36l,硫酸铝溶液的用量为36l,氢氧化钠溶液的用量为14.4l;

80.合成反应的转速为900rpm,温度为42℃,时间为3h,氧含量为1.3wt;

81.(2)

82.将所述混合物i、水ii和0.12g/l的维生素c水溶液(即还原剂ii)进行离心洗涤并脱水后,于真空烘箱中进行干燥,得到所述无定型高掺铝量氢氧化钴;并用碟巢磨对所述无定型高掺铝量氢氧化钴进行破碎,得到粉末状的无定型高掺铝氢氧化钴g1;

83.在所述离心洗涤中,

84.混合物i的用量为100l,水ii的用量为500l,维生素c水溶液的用量为2000l;

85.离心洗涤的转速为1020rpm,时间为2h;

86.在所述干燥中,温度为120℃,时间为20h,干燥后的无定型高掺铝量氢氧化钴的水含量为20.51wt。

87.实施例2

‑388.实施例2

‑

3采用与实施例1相同的流程进行,不同的是:原料的用量和工艺参数不同,具体参见表1中。

89.分别制备得到粉末状的无定型高掺铝氢氧化钴g2、g3。

90.实施例4

91.本实施例采用实施例1相同的流程进行,不同的是:钴源、铝源与碱溶液ii的用量体积比为1:1:0.60,其余参数均与实施例1中相同,制备得到粉末状的无定型高掺铝氢氧化钴g4,具体参见表1中。

92.实施例5

93.本实施例采用实施例1相同的流程进行,不同的是:合成反应的转速为600rpm,其余参数均与实施例1中相同,制备得到粉末状的无定型高掺铝氢氧化钴g5,具体参见表1中。

94.对比例1

95.本对比例采用与实施例1相同的流程进行,所不同的是:合成反应过程中的氧含量为5.0wt%,其余条件均与实施例1相同,制备得到粉末状的无定型高掺铝氢氧化钴dg1,具体参见表1中。

96.对比例2

97.本对比例采用与实施例1相同的流程进行,所不同的是:合成反应过程中的ph值为11.08,其余条件均与实施例1相同,制备得到粉末状的无定型高掺铝氢氧化钴dg2,具体参

见表1中。

98.测试例1

99.将实施例和对比例制备得到的粉末状的无定型高掺铝氢氧化钴采用edta滴定方法测定掺铝量,采用1c循环方法测定50c容量保持率,采用xps方法测定co

3+

/co

2+

的值。

100.本发明的图1示出了实施例1中的无定型高掺铝氢氧化钴g1的sem图;其中,图1左图为放大倍数为20.0k的无定型高掺铝氢氧化钴g1的sem图,图1右图为放大倍数为10.0k的无定型高掺铝氢氧化钴g1的sem图。从图1中可以看出,本发明提供的无定型高掺铝氢氧化钴g1的晶粒细小、一次粒子呈薄六边形,且结晶度高、颗粒分散性好。

101.本发明的图2示出了对比例1中的无定型高掺铝氢氧化钴dg1的sem图;图2左图为放大倍数为3.000k的无定型高掺铝氢氧化钴dg1的sem图,图2右图为放大倍数为10.000k的无定型高掺铝氢氧化钴dg1的sem图。从图2中可以看出,本发明提供的无定型高掺铝氢氧化钴dg1由于过度氧化,一次粒子呈薄片状,且物料团聚严重,颗粒分散性差。

102.本发明的图3示出了实施例1中的无定型高掺铝氢氧化钴g1的xrd图。从图3可以看出,本发明提供的无定型高掺铝氢氧化钴g1特征峰明显,且特征峰强度高,颗粒结晶度高,信噪比低,杂峰较少,表明采用本发明提供的制备方法能够获得结晶度和纯度皆高的无定型高掺铝氢氧化钴。

103.本发明的图4示出了实施例1中的无定型高掺铝氢氧化钴g1的eds mapping图。图4a是无定型高掺铝氢氧化钴g1的eds面扫图,图4b是无定型高掺铝氢氧化钴g1的o元素分布图,图4c是无定型高掺铝氢氧化钴g1的al元素分布图,图4d是无定型高掺铝氢氧化钴g1的co元素分布图。从图4可以看出,作为掺杂元素的al元素在颗粒中均匀分布,说明本发明提供的制备方法能够适用于无定型高掺铝氢氧化钴的制备。

104.本发明的图5示出了实施例1中的无定型高掺铝氢氧化钴g1的xps能谱图。通过图5计算峰面积可以得到co

3+

/co

2+

为0.005。

105.表1

[0106][0107][0108]

表2

[0109][0110]

通过表2的结果可以看出,采用本发明提供的方法制备得到的无定型高掺铝氢氧化钴具有较好的分散性,掺铝量高且分布均匀的优点,同时该氢氧化钴中的三价钴的含量极低。

[0111]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1