一种正极前驱体材料的制备方法和锂离子电池与流程

1.本发明涉及前驱体材料技术领域,具体而言,涉及一种正极前驱体材料的制备方法和锂离子电池。

背景技术:

2.镍钴锰三元正极材料是目前常用的正极材料,其具有安全性能好、比容量高、价格低等优势,目前三元正极材料的制备技术已经相对成熟。然而电池的续航里程、安全、倍率性能与循环寿命还有待提高。

3.在现有技术中,三元前驱体的制备工艺主要是化学共沉淀方法,即以搅拌反应釜为反应容器,通过调整ph、温度、氨根浓度以及搅拌转速等制备镍钴锰三元材料前驱体。

4.现有的产业化制备前驱体的工艺包括连续法、间歇法和半连续法。其中,间歇法是指金属盐、一定浓度的碱、氨水等溶液不断流至反应釜使反应结晶,直至反应浆料的粒度等达到要求后一次性出样,而如果反应釜液位满而粒度没到达反应要求,则通过过滤或沉降设备将母液溢流出去,而剩下的固体颗粒继续反应。

5.但是,上述方法中小颗粒在反应釜中的反应时间较短,这会导致球形度较差,且间歇法制备小颗粒过程进料总时间较短,而抽母液沉降洗釜时间较长,这会导致每釜产量非常低。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种正极前驱体材料的制备方法,通过控制晶种中的固含量在特定范围,不仅显著提高了正极前驱体材料的一致性,使所述正极前驱体材料的球形度更好,而且还显著提高了单釜产能。解决了现有技术中存在的球形度差和单釜产量低的问题。

8.本发明的第二目的在于提供一种锂离子电池,该锂离子电池的振实度高。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.本发明提供了一种正极前驱体材料的制备方法,包括以下步骤:

11.(a)、将金属混合盐溶液、沉淀剂溶液、络合剂溶液与底液混合,反应,得到固含量≥50g/l的晶种;

12.(b)、将步骤(a)得到的所述晶种与金属混合盐溶液、沉淀剂溶液、络合剂溶液混合,反应,使所述晶种继续生长,待所述晶种生长至所需粒径范围后陈化,然后固液分离,得到所述正极前驱体材料;

13.其中,所述正极前驱体材料的通式为:(ni

x

co

y

mn

z

m

d

)(oh)2,其中,0≤x≤1

‑

d,0≤y≤1

‑

d,0≤z≤1

‑

d,0≤d≤0.2,x+y+z+d=1;m选自fe、mg、ca、al、y、ti、zn、zr、nb、mo和w中的至少一种。

14.本发明提供的正极前驱体材料的制备方法,通过提高晶种中的固含量,使正极前

驱体材料获得较好的球形度,显著提高了单釜产能,以及正极前驱体材料的一致性。

15.具体地,可通过在一定规格大小的反应釜内进行造粒,得到使固含量达到所需范围的晶种,然后再将该晶种转入另一相同或者不同规格的反应釜内继续生长,得到正极前驱体材料。这样能使正极前驱体材料获得较好的球形度,显著提高单釜产能和正极前驱体材料的一致性。

16.优选地,在步骤(a)和步骤(b)之间,还包括如下步骤:将步骤(a)重复进行至少2次,包括但不限于3次、4次、5次、6次、7次、8次、9次、10次、11次、13次、15次、17次、19次、23次、25次、30次中的任意一者的点值或任意两者之间的范围值,更优选为5~20次。

17.本发明通过采用多次造粒,分别得到多次晶种,延长了造粒的总时间,这会使正极前驱体材料获得更好的球形度。同时,将多次造粒获得的晶种混合,使其继续生长,可进一步提高单釜产能,以及正极前驱体材料的一致性。

18.优选地,在步骤(a)中,所述晶种的固含量为80~700g/l,包括但不限于90g/l、100g/l、150g/l、200g/l、250g/l、300g/l、350g/l、400g/l、450g/l、500g/l、550g/l、600g/l、650g/l中的任意一者的点值或任意两者之间的范围值。

19.本发明控制晶种中的固含量,能够进一步提高正极前驱体材料的一致性和球形度,以及单釜产能。

20.优选地,在步骤(b)中,所述正极前驱体材料的d50为1~12μm,包括但不限于2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm中的任意一者的点值或任意两者之间的范围值。

21.其中,d50表示一个样品的累积粒度分布百分数达到50%所对应的粒度。

22.本发明所提供的制备方法,若将正极前驱体材料的粒度限定在上述范围内,有利于进一步提高中、小颗粒的正极前驱体材料的球形度。

23.优选地,在步骤(b)中,所述正极前驱体材料的粒度分布跨度span为0.4~1.4,包括但不限于0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3中的任意一者的点值或任意两者之间的范围值。

24.其中,粒度分布跨度span=(d90

‑

d10)/d50,其是对样品粒径分布宽度的一种度量,span越小粒度分布越窄,反之越宽。

25.采用本发明所提供的制备方法制得的正极前驱体材料,其粒度分布跨度小,这就说明,该正极前驱体材料的均匀性好,一致性好。

26.优选地,在步骤(a)中,所述金属混合盐溶液中的金属离子包括ni、co、mn、fe、mg、ca、al、y、ti、zn、zr、nb、mo和w中的至少一种。

27.优选地,在步骤(a)中,所述金属混合盐溶液中的阴离子包括硫酸根、氯离子、硝酸根和醋酸根中的至少一种。

28.优选地,在步骤(a)中,所述沉淀剂溶液包括氨水、氢氧化钠溶液和氢氧化钾溶液中的至少一种。

29.优选地,在步骤(a)中,所述络合剂溶液包括氨水、edta溶液、氯化铵溶液、硫酸铵溶液和硝酸铵溶液中的至少一种。

30.优选地,在步骤(a)中,所述金属混合盐溶液中的金属离子的总浓度为0.5~2.5mol/l;包括但不限于0.8mol/l、1.0mol/l、1.2mol/l、1.5mol/l、1.8mol/l、2.0mol/l、2.3mol/l中的任意一者的点值或任意两者之间的范围值。

31.采用上述浓度范围有利于进一步提高正极前驱体材料的球形度、一致性和每釜的产量。

32.优选地,在步骤(a)中,所述沉淀剂溶液的浓度为4~14mol/l;包括但不限于5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l、12mol/l、13mol/l中的任意一者的点值或任意两者之间的范围值。

33.采用上述浓度范围有利于进一步提高正极前驱体材料的球形度、一致性以及每一釜的产量。

34.优选地,在步骤(a)中,所述络合剂溶液的浓度为0.2~14mol/l,包括但不限于0.4mol/l、0.6mol/l、0.9mol/l、1.5mol/l、2mol/l、3mol/l、5mol/l、7mol/l、9mol/l、10mol/l、12mol/l、13mol/l中的任意一者的点值或任意两者之间的范围值。

35.采用上述浓度范围有利于进一步提高正极前驱体材料的球形度、一致性和每一釜的产量。

36.优选地,在步骤(a)和/或步骤(b)中,所述反应在惰性气氛下进行。

37.优选地,所述惰性气氛包括氮气、氦气和氩气中的至少一种。

38.优选地,在步骤(b)中,所述陈化的时间为4~24h,包括但不限于5h、6h、7h、9h、12h、15h、18h、20h、22h中的任意一者的点值或任意两者之间的范围值。

39.在本发明一些具体的实施例中,加入氢氧化钠和/或碳酸钠进行所述陈化。

40.在本发明一些具体的实施例中,在进行所述陈化之前,先静置1~12h,包括但不限于2h、3h、4h、5h、6h、7h、8h、9h、10h、11h中的任意一者的点值或任意两者之间的范围值。

41.在本发明一些具体的实施例中,在步骤(a)中,所述反应在第一反应釜中进行,在步骤(b)中,所述反应在第二反应釜中进行。

42.优选地,所述第一反应釜与所述第二反应釜的结构、大小以及材质相同或不同。

43.优选地,所述第一反应釜和/或所述第二反应釜的容积为2l~40m3。

44.在本发明一些具体的实施例中,所述底液的ph为10~13,包括但不限于10.5、11、11.5、12、12.5中的任意一者的点值或任意两者之间的范围值;所述底液中铵根离子的浓度为1~9g/l,包括但不限于1.5g/l、2g/l、2.5g/l、3g/l、3.5g/l、4.5g/l、5g/l、5.5g/l、6g/l、6.5g/l、7g/l、7.5g/l、8g/l、8.5g/l中的任意一者的点值或任意两者之间的范围值。

45.在本发明一些具体的实施例中,在步骤(a)和/或步骤(b)中,在所述反应的过程中,混合物料的温度为30~80℃,包括但不限于35℃、40℃、50℃、60℃、70℃、75℃中的任意一者的点值或任意两者之间的范围值;混合物料的ph为10~13,包括但不限于10.5、11、11.5、12、12.5中的任意一者的点值或任意两者之间的范围值;混合物料中的铵根离子的浓度为1~9g/l,包括但不限于1.5g/l、2g/l、2.5g/l、3g/l、3.5g/l、4.5g/l、5g/l、5.5g/l、6g/l、6.5g/l、7g/l、7.5g/l、8g/l、8.5g/l中的任意一者的点值或任意两者之间的范围值。

46.在本发明一些具体的实施例中,在步骤(a)和/或步骤(b)中,所述金属混合盐溶液的进料流量为0.2~500l/h,包括但不限于1l/h、5l/h、10l/h、30l/h、50l/h、80l/h、100l/h、150l/h、200l/h、250l/h、300l/h、350l/h、400l/h、450l/h、480l/h中的任意一者的点值或任意两者之间的范围值。

47.采用上述ph范围、温度范围和铵根离子的浓度有利于进一步提高正极前驱体材料的球形度、一致性以及每釜的产量。

48.在本发明一些具体的实施例中,待所述晶种的粒度达到步骤(b)中所述所需粒径的5%~95%时,结束反应,还可以选择10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%或90%。

49.本发明还提供了一种锂离子电池,包括由如上所述的正极前驱体材料的制备方法所制得的正极前驱体材料制得的正极。

50.本发明提供的锂离子电池的振实度高。

51.与现有技术相比,本发明的有益效果为:

52.(1)本发明提供的正极前驱体材料的制备方法,通过控制晶种固含量在特定范围,不仅显著提高了正极前驱体材料的一致性,使所述正极前驱体材料的球形度更好,而且还显著提高了单釜产能。

53.(2)本发明提供的正极前驱体材料的制备方法,通过采用多次造粒,分别得到多釜晶种,延长造粒的总时间,使正极前驱体材料获得较好的球形度;且通过将多次造粒获得的晶种混合,使其继续生长,进一步提高了单釜产能,以及正极前驱体材料的一致性。

附图说明

54.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

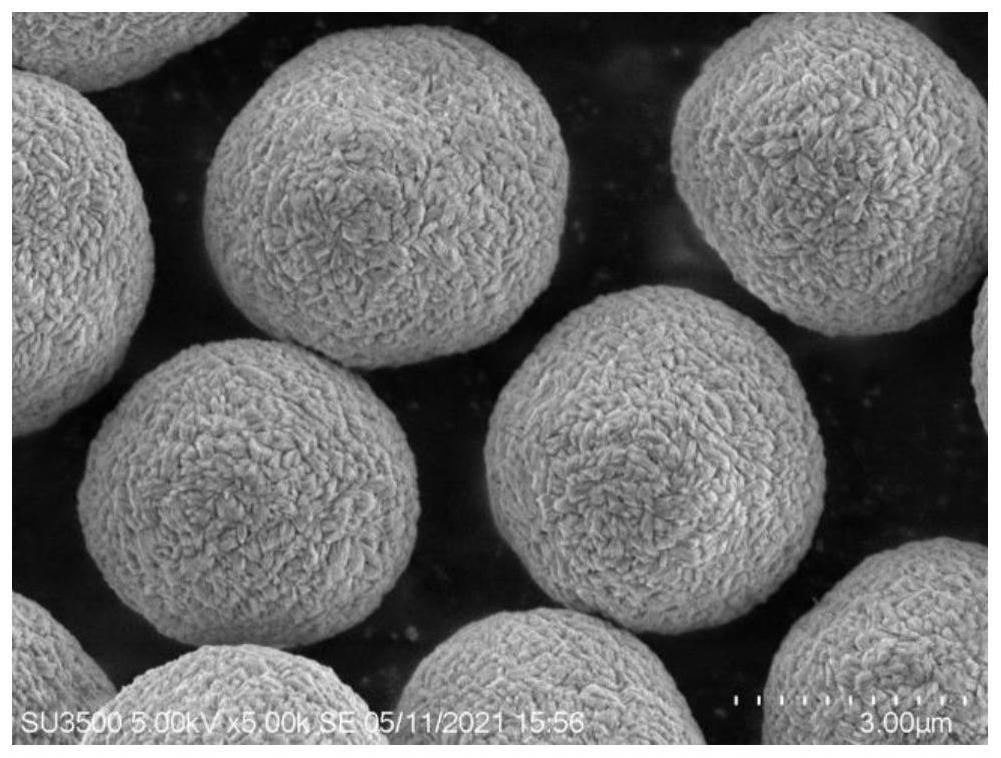

55.图1为本发明试验例提供的正极前驱体材料的sem图;

56.图2为本发明试验例提供的另一正极前驱体材料的sem图。

具体实施方式

57.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

58.实施例1

59.(1)在容积为10m3的a反应釜中调好5m3底液,该底液的ph为12.1、铵根离子浓度为2.5g/l、温度为34℃,并保持250rpm的转速持续通氮气4h;再将硫酸镍、硫酸钴和硫酸锰按照金属元素的摩尔比为5:2:3的比例溶解(于纯水)得到金属离子浓度为1mol/l的金属混合盐溶液;将氢氧化钠和氨水按照摩尔比为4:1的比例溶解(于纯水)得到氢氧根浓度为4mol/l的沉淀剂溶液;将氯化铵和氨水按照摩尔比为1:1(于纯水)溶解得到铵根浓度为2.5mol/l的络合剂溶液。

60.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液和络合剂溶液分别以各自的进料口注入容积为10m3的a反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间;在该反应期间,保持250rpm的转速,控制反应温度为34℃,金属混合盐溶液流量保持在30l/

h,通过调整沉淀剂溶液的流量控制反应ph一直为12.1,通过调整氨水的流量调整铵根一直为2.5g/l,并一直通氮气,随着反应进行,当反应釜中前驱体的粒度达到2.1μm,结束反应,并通过沉降得到晶种;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

61.(3)在a反应釜中进行2轮上述操作,并将2轮之后得到的晶种全部加入到容积为2m3的b反应釜中,使反应釜中的晶种固含量在332g/l,晶种体积为1m3,再将金属混合盐溶液、沉淀剂溶液和络合剂溶液这三种溶液由各自的进料口进入反应釜中,三种溶液的进入反应釜的管道出口在多层搅拌桨之间;在该反应期间控制反应温度为50℃,转速随着粒度大小由350rpm均匀降至300rpm,金属混合盐溶液的流量保持在120l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.2,通过调整氨水的流量调整铵根一直为4.5g/l,并一直通氮气惰性气体,随着反应进行,当反应釜中前驱体的粒度达到3.2μm,结束反应,并通过沉降获得正极前驱体材料;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

62.然后将b反应釜中的正极前驱体材料静置6h,并加入10mol/l的氢氧化钠溶液5l陈化20h,然后过滤、干燥去除水分后,得到球形度好、d50为3.2μm、span为0.613的ncm523正极前驱体材料2863kg。

63.实施例2

64.本实施例提供的正极前驱体材料的制备方法包括以下步骤:

65.(1)在容积为6m3的a反应釜中调好3m3底液,该底液的ph为11.1、铵根离子浓度为5.5g/l、温度为55℃,并保持350rpm的转速持续通氮气4h;再将硫酸镍、硫酸钴和硫酸锰按照金属元素的摩尔比为5:2:3的比例溶解(于纯水)得到金属离子浓度为2mol/l的金属混合盐溶液;将氢氧化钠和氨水按照摩尔比为4:1的比例溶解(于纯水)得到氢氧根浓度为11mol/l的沉淀剂溶液;将氯化铵和氨水按照摩尔比为1:1溶解(于纯水)得到铵根浓度为5mol/l的络合剂溶液。

66.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液和络合剂溶液分别以各自的进料口注入容积为6m3的a反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间;在该反应期间,保持350rpm的转速,控制反应温度为55℃,金属混合盐溶液流量保持在60l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.1,通过调整氨水的流量调整铵根一直为5.5g/l,并一直通氮气,随着反应进行,当反应釜中前驱体的粒度达到3.2μm,结束反应,并通过沉降得到晶种;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

67.(3)在a反应釜中进行5轮上述操作,并将5轮之后得到的晶种全部加入到容积为6m3的b反应釜中,使反应釜中的晶种固含量在632g/l,晶种体积为4m3,再将金属混合盐溶液、沉淀剂溶液和络合剂溶液这三种溶液由各自的进料口进入反应釜中,三种溶液的进入反应釜的管道出口在多层搅拌桨之间;在该反应期间控制反应温度为55℃,转速随着粒度大小由350rpm均匀降至180rpm,金属混合盐溶液流量保持在100l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.1,通过调整氨水的流量调整铵根一直为5.5g/l,并一直通氮气惰性气体,随着反应进行,当反应釜中前驱体的粒度达到3.8μm,结束反应,并通过沉降获得正极前驱体材料;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续

反应。

68.然后将b反应釜中的正极前驱体材料静置8h,并加入10mol/l的氢氧化钠溶液10l陈化8h,然后过滤、干燥去除水分后,得到球形度好、d50为3.8μm、span为0.522的ncm523正极前驱体材料5789kg。

69.实施例3

70.本实施例提供的正极前驱体材料的制备方法包括以下步骤:

71.(1)在容积为6m3的a反应釜中调好3m3底液,该底液的ph为11.8、铵根离子浓度为8.5g/l、温度为40℃,并保持300rpm的转速持续通氮气5h;再将硫酸镍、硫酸钴和硫酸锰按照金属元素的摩尔比为6:2:2的比例溶解(于纯水)得到金属离子浓度为0.5mol/l的金属混合盐溶液;将氢氧化钠和氨水按照摩尔比为10:1的比例溶解(于纯水)得到氢氧根浓度为4.5mol/l的沉淀剂溶液;将浓氨水用纯水稀释得到铵根浓度为0.5mol/l的络合剂溶液。

72.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液和络合剂溶液分别以各自的进料口注入容积为6m3的a反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间;在该反应期间,保持300rpm的转速,控制反应温度为40℃,金属混合盐溶液流量保持在250l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.8,通过调整氨水的流量调整铵根一直为8.5g/l,并一直通氮气,随着反应进行,当反应釜中前驱体的粒度达到2.8μm,结束反应,并通过沉降得到晶种;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

73.(3)在a反应釜中进行20轮上述操作,并将20轮之后得到的晶种全部加入到容积为6m3的b反应釜中,使反应釜中的晶种固含量在540g/l,晶种体积为4m3,再将金属混合盐溶液、沉淀剂溶液和络合剂溶液这三种溶液由各自的进料口进入反应釜中,三种溶液的进入反应釜的管道出口在多层搅拌桨之间;在该反应期间控制反应温度为70℃,转速随着粒度大小由300rpm均匀降至60rpm,金属混合盐溶液流量保持在400l/h,通过调整沉淀剂溶液的流量控制反应ph一直为10.1,通过调整氨水的流量调整铵根一直为4.5g/l,并一直通氮气惰性气体,随着反应进行,当反应釜中前驱体的粒度达到5.0μm,结束反应,并通过沉降获得正极前驱体材料;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

74.然后将b反应釜中的正极前驱体材料静置8h,并加入7.5mol/l的氢氧化钠溶液12l陈化8h,然后过滤、干燥去除水分后,得到球形度好、d50为5.0μm、span为0.523的ncm622正极前驱体材料6015kg。

75.实施例4

76.本实施例提供的正极前驱体材料的制备方法包括以下步骤:

77.(1)在容积为2m3的a反应釜中调好1m3底液,该底液的ph为10.3、铵根离子浓度为2.0g/l、温度为75℃,并保持250rpm的转速持续通氮气8h;再将硫酸镍、硫酸钴和硫酸锰按照金属元素的摩尔比为1:1:1的比例溶解(于纯水)得到金属离子浓度为2.5mol/l的金属混合盐溶液;将氢氧化钠溶解(于纯水)得到氢氧根浓度为7.5mol/l的沉淀剂溶液;将将硫酸铵和氨水按照摩尔比1:1溶解(于纯水)得到铵根浓度为3.5mol/l的络合剂溶液。

78.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液和络合剂溶液分别以各自的进料口注入容积为2m3的a反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间;

在该反应期间,保持250rpm的转速,控制反应温度为75℃,金属混合盐溶液流量保持在60l/h,通过调整沉淀剂溶液的流量控制反应ph一直为10.3,通过调整氨水的流量调整铵根一直为2.0g/l,并一直通氮气,随着反应进行,当反应釜中前驱体的粒度达到8μm,结束反应,并通过过滤得到晶种;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

79.(3)在a反应釜中进行5轮上述操作,并将5轮之后得到的晶种全部加入到容积为6m3的b反应釜中,使反应釜中的晶种固含量在482g/l,晶种体积为4m3,再将金属混合盐溶液、沉淀剂溶液和络合剂溶液这三种溶液由各自的进料口进入反应釜中,三种溶液的进入反应釜的管道出口在多层搅拌桨之间;在该反应期间控制反应温度为55℃,转速随着粒度大小由250rpm均匀降至60rpm,金属混合盐溶液流量保持在20l/h,通过调整沉淀剂溶液的流量控制反应ph一直为10.7,通过调整氨水的流量调整铵根一直为5.5g/l,并一直通氮气惰性气体,随着反应进行,当反应釜中前驱体的粒度达到12μm,结束反应,并通过过滤获得正极前驱体材料;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

80.然后将b反应釜中的正极前驱体材料静置8h,并加入7.5mol/l的氢氧化钠溶液6l陈化13h,然后过滤、干燥去除水分后,得到球形度好、d50为12μm、span为0.459的ncm111正极前驱体材料5686kg。

81.实施例5

82.本实施例提供的正极前驱体材料的制备方法包括以下步骤:

83.(1)在容积为2m3的a反应釜中调好1m3底液,该底液的ph为11.4、铵根离子浓度为5.0g/l、温度为35℃,并保持250rpm的转速持续通氮气8h;再将硫酸镍、硫酸钴、硫酸锰和硫酸铁按照金属元素的摩尔比为84:4:4:8的比例溶解(于纯水)得到金属离子浓度为2mol/l的金属混合盐溶液;将氢氧化钠溶解(于纯水)得到氢氧根浓度为7.5mol/l的沉淀剂溶液;将将硫酸铵和氨水按照摩尔比1:1溶解(于纯水)得到铵根浓度为5mol/l的络合剂溶液。

84.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液和络合剂溶液分别以各自的进料口注入容积为2m3的a反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间;在该反应期间,保持250rpm的转速,控制反应温度为35℃,金属混合盐溶液流量保持在100l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.4,通过调整氨水的流量调整铵根一直为5.0g/l,并一直通氮气,随着反应进行,当反应釜中前驱体的粒度达到3.8μm,结束反应,并通过过滤得到晶种;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

85.(3)在a反应釜中进行5轮上述操作,并将5轮之后得到的晶种全部加入到容积为6m3的b反应釜中,使反应釜中的晶种固含量在282g/l,晶种体积为4m3,再将金属混合盐溶液、沉淀剂溶液和络合剂溶液这三种溶液由各自的进料口进入反应釜中,三种溶液的进入反应釜的管道出口在多层搅拌桨之间;在该反应期间控制反应温度为55℃,转速随着粒度大小由250rpm均匀降至60rpm,金属混合盐溶液流量保持在20l/h,通过调整沉淀剂溶液的流量控制反应ph一直为10.2,通过调整氨水的流量调整铵根一直为5.5g/l,并一直通氮气惰性气体,随着反应进行,当反应釜中前驱体的粒度达到5.2μm,结束反应,并通过过滤获得正极前驱体材料;反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反

应。

86.然后将b反应釜中的正极前驱体材料静置8h,并加入7.5mol/l的氢氧化钠溶液12l陈化23h,然后过滤、干燥去除水分后,得到球形度好、d50为5.2μm、span为0.502的ncmf84448正极前驱体材料2686kg。

87.对比例1

88.(1)在容积6m3的反应釜中调好3m3底液,该底液的ph为11.1、铵根为5.5g/l、温度为55℃,并保持350rpm的转速持续通氮气8h,再将硫酸镍、硫酸锰、硫酸钴按照金属元素摩尔比为5:2:3的比例溶解(于纯水)得到金属离子为2mol/l的金属混合盐溶液;将氢氧化钠溶解(于纯水)得到氢氧根浓度为11mol/l的沉淀剂溶液;将浓氨水稀释(于纯水)得到铵根浓度为7.5mol/l的络合剂溶液。

89.(2)将步骤(1)中制得的金属混合盐溶液、沉淀剂溶液、络合剂溶液三种溶液分别以各自的进料口注入6m3的反应釜中,三种溶液进入反应釜的管道出口在多层搅拌桨之间,在该反应期间,保持350rpm的转速,控制反应温度为55℃,金属混合盐溶液流量保持在100l/h,通过调整沉淀剂溶液的流量控制反应ph一直为11.1,通过调整氨水的流量调整铵根一直为5.5g/l,并一直通氮气惰性气体,随着进料时间达到27h后,粒度达到3.8μm,结束反应,并通过沉降获得正极前驱体材料,反应过程中当粒度未到而料液已经达到满釜后都是抽上清液然后继续反应。

90.然后将反应釜中的正极前驱体材料静置8h,并加入10mol/l的氢氧化钠溶液5l陈化20h,然后过滤、干燥去除水分后,得到球形度较差、d50为3.8μm、span为1.241的ncm523正极前驱体材料1551kg。

91.试验例1

92.将实施例2和对比例1制得的正极前驱体材料分别进行sem检测,结果分别如图1和图2所示。

93.从图1可以看出,实施例2制得的正极前驱体材料的球形度好,一致性好,而对比例1制得的正极前驱体材料的球形度差、一致性差。

94.尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1