一种高纯八水合氢氧化钡提纯生产系统及方法与流程

1.本发明涉及八水合氢氧化钡提纯技术领域,尤其涉及一种高纯八水合氢氧化钡提纯生产系统及方法。

背景技术:

2.八水合氢氧化钡ba(oh)2.8h2o是重要的化工生产原料,多用于化工、轻工、医药等行业,如石油工业中作多效能添加剂、钡基润滑脂和油类精制、生产塑料的稳定剂等等。其中高品质的八水合氢氧化钡主要用于水热法高纯钛酸钡生产以及实验用途。

3.高品质纯八水合氢氧化钡常规生产工艺,通常手段只是物理过滤,缺乏对可溶离子的去除手段,产品纯度不高。采用单罐间歇操作,操作频次高,工人相对劳动强度大。氢氧化钡有毒,装置中跑冒滴漏以及蒸汽夹带,极易危害工人的健康

4.基于解决以上等问题,进行了技术研发及实验,开发出本高纯八水合氢氧化钡提纯生产系统及方法。

技术实现要素:

5.本发明的目的就在于提供一种高纯八水合氢氧化钡提纯生产系统及方法,具有提高提纯效率,操作更加安全的优点。

6.为了实现上述目的,本发明采用的技术方案是:一种高纯八水合氢氧化钡提纯生产系统,包括通过依次连通的原料仓、母液槽、溶解罐、精密过滤器、中转槽、dtb结晶系统、稠厚器、离心分离器、干燥机、气流破碎机和自动包装机,

7.其中,原料仓与熔接罐间通过计量皮带连通,母液槽、溶解罐、精密过滤器、中转槽、dtb结晶系统、稠厚器、离心分离器、干燥机、气流破碎机和自动包装机通过管道依次连通,

8.所述溶解罐的顶端开设有承接计量皮带输出物料的进料口,溶解罐的顶端通过管道连接有脱锶剂存储罐,溶解罐的顶端还通过管道与母液槽连通,用于将母液运送至溶解罐内对溶解罐内的原料进行溶解,管道上均设置有用于控制物料正常运输的泵体与阀门;

9.其中,溶解罐包括一级溶解罐和二溶解罐,进料口设置在一级溶解罐的顶端,脱锶剂存储罐与一级溶解罐连通,一级溶解罐与二级溶解罐的输出端通过管道与精密过滤器的输入端连接,一级溶解罐的侧壁开设有溢流出口,所述二级溶解罐的侧壁开设有溢流入口,所述溢流出口与溢流入口连通,所述溢流入口的高度不高于溢流出口的高度。

10.优选的,所述一级溶解罐与二级溶解罐的侧壁均设置有夹层,一级溶解罐与二级溶解罐的侧壁均设置有供蒸汽通入夹层的蒸汽进口以及供夹层内冷凝水流出的冷凝水出口。

11.优选的,所述精密过滤器的侧壁设置有夹层,精密过滤器的侧壁设置有供蒸汽通入夹层的蒸汽进口以及供夹层内冷凝水流出的冷凝水出口。

12.优选的,所述中转槽内设置有蛇形管,蛇形管的一端供蒸汽进入,另一端供冷凝水

排出。

13.优选的,所述dtb结晶系统包括dtb结晶器、结晶冷却器、结晶循环泵、晶体采出泵和出液泵;

14.所述dtb结晶器的底部通过管道与结晶循环泵连接,结晶循环泵的输出端与结晶冷却器的输入端连通,所述中转槽的输出端通过管道与结晶冷却器的输入端连通,所述结晶冷却器的输出端通过管道与dtb结晶器的输入端连通,所述dtb结晶器的底部通过管道与稠厚器连通,该处管道上设置有晶体采出泵。

15.优选的,所述稠厚器的侧壁上连通设置有清液溢流管,清液溢流管的另一端与母液槽连通,所述离心分离器的液相输出端通过管道与母液槽连通,离心分离器的固相输出端通过管道与干燥机连通。

16.优选的,所述气流破碎机包括进料仓、氮气破碎机、旋风收集器和脉冲袋式除尘器,所述进料仓的输入端通过管道与干燥机的输出端连通,进料仓的输出端与氮气破碎机的输入端连通,氮气破碎机的输出端通过管道与旋风收集器的输入端连通,旋风收集器的出料口通过管道与自动包装机的输入端连通,旋风收集器的出风端通过管道与脉冲袋式除尘器的输入端连通,脉冲袋式除尘器的输出端通过管道与自动包装机连通。

17.一种权利要求1所述的高纯八水合氢氧化钡提纯生产方法,包括如下步骤:

18.s1、将工业级八水氢氧化钡ba(oh)2.8h20人工转运至原料仓,通过计量皮带计量,运输至一级溶解罐内,同时将母液槽内的母液通过管道运输至一级溶解罐内与工业级八水氢氧化钡按一定质量比列搅拌溶解,工业级八水氢氧化钡与母液的质量比为9:10,混合后的料浆在一级溶解罐内停留一段时间后,溢流到二级溶解罐内进行暂存;

19.s2、一级溶解罐在搅拌溶解过程中,连续滴加液体除杂剂,该除杂剂与溶液中锶、钙等形成沉淀;

20.s3、溶解完全的氢氧化钡溶液,通过泵体加压后,送入精密过滤器过滤不可溶杂质,过滤后溶液放入中转槽内暂存;

21.s4、将中转槽内的液体送入dtb结晶器系统内进行重结晶,去除可溶性离子;

22.s5、将完成结晶的八水氢氧化钡送入离心分离器内进行干湿分离,并将分离出的固相运送至干燥器内干燥,干燥采用真空干燥,温度控制在60℃;

23.s6、将干燥完的八水氢氧化钡送入气流破碎机内破碎,最终运送至自动包装机内进行包装。

24.优选的,步骤s1中,溶解环节控制80℃饱和浓度配料,升温至90℃后再往后送;

25.优选的,步骤s4中,dtb结晶器系统温度设置在40℃

±

2℃

26.与现有技术相比,本发明的优点在于:

27.一、利用dtb重结晶,作为分离可溶离子的手段,在多次重结晶后,母液中的可溶性杂质成数十倍的增加,而产品中某些控制指标,要做到千分之级,在此情况下,一要做到结晶出大颗粒,形成晶体面积与体积的最小比,减少晶体表面夹带杂质,二要在晶体的生长过程中,稳定成型,避免内部杂质夹带,dtb连续结晶系统,设置在线精密检查仪表以及调节阀,对系统的流量、温度、停留时间都有控制,从而达到理想的结晶效果;

28.二、杂质碳酸钡的生成过程,主要是物料在固体状态下,也就是离心分离之后,干燥、破碎的环节,固体干燥采用密闭真空干燥、采用氮气气流破碎,避免与空气中的二氧化

碳接触,防止碳酸钡的生成;

29.三、由于结晶的粒径大小、晶体表面的水含量与内部水含量的差异,且自身有易结块特性,干燥后的八水氢氧化钡的组分含水量存在一些细微差异,而这些差异对客户某些下游的配方精度会造成影响,固采用了气流粉碎机粉碎到小粒径,破碎后的八水氢氧化钡体系均衡不宜结块,从批次上达到混料作用,晶体内外表面含水量更均衡;

30.四、传统技术,经常出现堵管、堵塞设备的情况,尤其是在过滤环节,其原因就是没控制好饱和浓度与保温,该技术在溶解环节控制80℃饱和浓度配料,升温至90℃后再往后送,涉及的设备和管道,采用蒸汽伴热,这就保证物料不在进入dtb结晶釜前析出,解决了传统装置堵管的问题;

31.五、氢氧化钡是有毒介质,固生产过程皆为密闭体系中完成,投料环节设置集气罩,防止粉尘飞扬,提高安全系数;

32.六、有升温的环节,控制在90℃而不是让溶液沸腾,且设置尾气抽气管,防止有毒水蒸气逃逸,提高安全系数。

附图说明

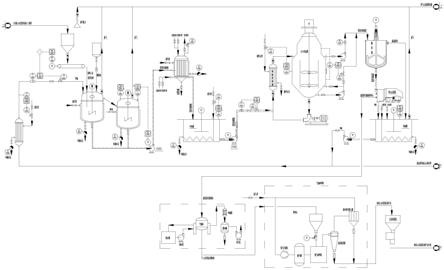

33.图1为本实施例的结构示意简图;

34.图2为本实施例溶解罐的结构示意简图;

35.图3为本实施例精密过滤器的结构示意简图;

36.图4为本实施例dtb结晶系统的结构示意简图;

37.图5为本实施例稠厚器的结构示意简图;

38.图6为本实施例离心分离器的结构示意简图;

39.图7为本实施例干燥机的结构示意简图;

40.图8为本实施例气流破碎机的结构示意简图。

具体实施方式

41.下面将对本发明作进一步说明。

42.实施例:

43.如图1所示,一种高纯八水合氢氧化钡提纯生产系统,包括通过依次连通的原料仓、母液槽、溶解罐、精密过滤器、中转槽、dtb结晶系统、稠厚器、离心分离器、干燥机、气流破碎机和自动包装机。其中,原料仓与溶解罐间通过计量皮带连通,母液槽、溶解罐、精密过滤器、中转槽、dtb结晶系统、稠厚器、离心分离器、干燥机、气流破碎机和自动包装机通过管道依次连通,管道上均设置有用于控制物料正常运输的泵体与阀门,在本实施例中管道外侧均设置有保温层以对运送的浆液进保温,防止晶体在管道内析出。

44.原料仓的输出端设置有蝶形阀,计量皮带位于原料仓输出端的正下方,计量皮带的输出端位于溶解罐顶端的进料口处,以将物料运送至溶解罐内溶解,在本实施例中该投料环节设置有集气罩,以防止粉尘飞扬。溶解罐的顶端通过管道与母液槽连通,在该处管道上的泵体带计量功能,并且与控制中心信号连接,以此达到对母液输入量的控制,从而与输入的工业级八水氢氧化钡进行配合溶解。

45.在本实施例中为了达到对溶解罐内溶液浓度的精确控制,采用控制中心来对计量

皮带以及运送母液管道处的带计量功能的泵体进行控制,计量皮带与返回母液在线流量计联锁,控制中心根据母液的流量,调节计量皮带的运行速度,从而达到控制物料添加至溶解罐的量,以此来计算配比。

46.如图1、2所示,为了对溶解罐中的锶离子进行去除,在溶解罐的顶端通过管道连接有脱锶剂存储罐,该处管道处设置带有流量计功能以及流量调节功能的阀体来对脱锶剂的加入量进行调控,在溶解过程中滴加定量脱锶剂,与溶液中的锶形成沉淀。在本实施例中该处管道上的阀体与控制中心信号连接,由控制中心根据得到信息计算并控制脱锶剂的添加速率与总量。为了达到较好的溶解以及反应效果,溶解罐中存在搅拌桨对溶液进行搅拌,溶解罐的侧壁设置有夹层,以及供蒸汽通入夹层的蒸汽进口以及供夹层内冷凝水流出的冷凝水出口,以使得溶解与反应充分。

47.由于温度越高,氢氧化钡溶解度越大,但升温、溶解需要一定时间,在本技术中溶解罐包括一级溶解罐和二级溶解罐,进料口设置在一级溶解罐的顶端,脱锶剂存储罐与一级溶解罐连通,一级溶解罐与二级溶解罐的输出端通过管道与精密过滤器的输入端连接,一级溶解罐的侧壁开设有溢流出口,所述二级溶解罐的侧壁开设有溢流入口,所述溢流出口与溢流入口连通,所述溢流入口的高度不高于溢流出口的高度,一级溶解罐与二级溶解罐的侧壁均设置有夹层,一级溶解罐与二级溶解罐的侧壁均设置有供蒸汽通入夹层的蒸汽进口以及供夹层内冷凝水流出的冷凝水出口。二级溶解罐设置,增加了换热面积,同时也可控制固体含量,在本实施例中,在一级溶解罐与二级溶解罐内设置温度计与控制系统信号连接,实时监测一级溶解罐与二级溶解罐内的温度,温度在80℃左右,保证固体刚好完全溶解的情况下,低于物料沸点。

48.如图1、3所示,溶解反应后的溶液进行再加温至90℃后由泵体运送至精密过滤器内进行过滤不可溶杂质,不可溶杂质主要是如二氧化硅、灰尘杂质、钙锶沉淀等。由于不可溶杂质含量本来含量就很小,且产品纯度要求较高,普通的过滤手段已经不能满足要求。在本实施例中采用一种先进的微孔过滤器,过滤精度为2μm,同时在过滤过程中为了防止晶体析出堵塞微孔,造成过滤工作无法正常进行,精密过滤器的侧壁设置有夹层,精密过滤器的侧壁设置有供蒸汽通入夹层的蒸汽进口以及供夹层内冷凝水流出的冷凝水出口,对整个精密过滤器的内部进行保温,防止降温后晶体析出,堵塞滤芯。在本实施例中为了该精密过滤器能够长时间的使用,所述精密过滤器的侧壁连通设置有反冲洗管道与正冲洗管道,所述反冲洗管道上连通设置有反冲洗水进管和反吹氮气进管,所述反冲洗水进管和反吹氮气进管上均设置有阀门。所述正冲洗管道上连通设置有正冲洗水进管和正吹氮气进管,所述正冲洗水进管和正吹氮气进管上均设置有阀门。当积累一定渣量后,精密过滤器,通过氮气正向吹出液体,反向排渣后,可重复使用。

49.完成过滤的溶液输送至中转槽内进行暂存,所述中转槽内设置有蛇形管,蛇形管的一端供蒸汽进入,另一端供冷凝水排出,通过蛇形管对中转槽内的液体进行保温处理,避免晶体在中转槽内析出。

50.如图1、4所示,随后溶液送入dtb结晶系统内进行重结晶。dtb结晶系统包括dtb结晶器、结晶冷却器、结晶循环泵、晶体采出泵和出液泵,所述dtb结晶器的底部通过管道与结晶循环泵连接,结晶循环泵的输出端与结晶冷却器的输入端连通,所述中转槽的输出端通过管道与结晶冷却器的输入端连通,所述结晶冷却器的输出端通过管道与dtb结晶器的输

入端连通,所述dtb结晶器的底部通过管道与稠厚器连通,该处管道上设置有晶体采出泵。送入的氢氧化钡溶液与dtb结晶器底部氢氧化钡料浆混合后,通过管道由结晶循环泵送入结晶冷却器循环换热降温重结晶,降温后氢氧化钡溶解度降低,析出晶体,整个系统温度维持在约40℃。重结晶的目的是脱除可溶性的离子杂质,如ca

2+

、k

+

、na

+

、sr

2+

、cl

‑

、so

42

‑

等。此部分杂质含量本来就很小,当溶液降温氢氧化钡达到饱和浓度析出时,而杂质还远没到到析出浓度,从而将可溶离子留在母液中,分离出纯净的八水氢氧化钡晶体。当多次重结晶循环后,母液中的各种杂质离子会中间富集,结晶出的氢氧化钡品质会逐渐降低,当达到一定程度,将母液排到下工序处理,重新添加新鲜水。高杂质母液通常加碳酸盐将钡盐沉淀回收,剩余废液做蒸盐处理。

51.完成重结晶后由晶体采出泵从dtb结晶器底部连续采出氢氧化钡料浆。在本实施例中dtb结晶系统还包括相应的液位、温度、流量等检测与控制仪表,该检测与控制仪表均与控制系统信号连接,将所得信号反应至控制系统中,由控制器进行整体操控。

52.结晶进料泵出口设置调节阀和流量计连锁,达到控制进料流量和停留时间的目的,停留时间越长,晶体颗粒越大;结晶冷却器用于循环的管道设置调节阀和dtb结晶器在线温度计设置连锁,达到系统控温目的,结晶器系统温度高低也决定着结晶速度快慢及晶核大小,温度越高结晶越慢但晶型致密,温度越低结晶越快但晶型散碎,需要选择适合的温度,来平衡生产能耗与产品质量。通过晶体采出泵和出液泵的采出比例,控制dtb系统中的固含量,调整晶体生长的区间。通过以上手段并进行分析取样,让结晶过程稳定,形成大颗粒且致密的氢氧化钡晶型。

53.如图1、5所示,从dtb结晶器底部连续采出氢氧化钡料浆,送入稠厚器内进行增稠。稠厚器的侧壁上连通设置有清液溢流管,在本实施例中,清液溢流管的另一端与母液槽连通,清液直接自稠厚器顶部溢流至母液槽进行再次利用。

54.如图1、6所示,完成稠厚的浆料中的水份已大大减小,此时可运送至离心分离器内进行固液分离,离心分离器的固相输出端通过管道与干燥机连通。在本实施例中为了对母液再利用,离心分离器的液相输出端通过管道与母液槽连通。

55.如图1、7所示,完成固液分离的湿氢氧化钡固体被送入干燥器内进行干燥处理,由于八水氢氧化钡的熔点在78℃,且在100℃开始脱水。常规的电加热和蒸汽干燥的温度在120

°

左右,为防止八水氢氧化钡固体结块和脱水,在本实施例中采用60℃真空干燥的方式,确保干燥过程中不会对八水氢氧化钡固体的品质造成损坏。

56.如图1、8所示,完成干燥后的氢氧化钡固体送入气流破碎机,破碎到10μm。在本实施例中,所述气流破碎机包括进料仓、氮气破碎机、旋风收集器和脉冲袋式除尘器,所述进料仓的输入端通过管道与干燥机的输出端连通,进料仓的输出端与氮气破碎机的输入端连通,氮气破碎机的输出端通过管道与旋风收集器的输入端连通,旋风收集器的出料口通过管道与自动包装机的输入端连通,旋风收集器的出风端通过管道与脉冲袋式除尘器的输入端连通,脉冲袋式除尘器的输出端通过管道与自动包装机连通。气流破碎机采用氮气作为循环气,防止碳酸钡的生成。破碎后的八水氢氧化钡成粉状,由旋风收集器与脉冲袋式除尘器协作收集。破碎后的八水氢氧化钡成粉状,且颗粒大小并不均匀,旋风收集器收集的八水氢氧化钡颗粒的直径大于由脉冲袋式除尘器收集的八水氢氧化钡颗粒的直径,旋风收集器与脉冲袋式除尘器收集的八水氢氧化钡在混料后运送至自动包装机内进行打包,以使同一

批次的八水氢氧化钡颗粒均匀度基本相同,以减小不同包装袋内的八水氢氧化钡因颗粒大小的差异对客户某些下游的配方精度造成的影响。并且采用旋风收集器与脉冲袋式除尘器协作收集,收集效率较高,成分非常均匀,且不易结块。完成收集的八水氢氧化钡固体直接运送至自动包装机内进行打包,完成整个八水氢氧化锂的提纯与打包过程,整个过程连续高效,且操作人员无需与氢氧化钡进行直接接触。

57.在本实施中,一级溶解罐、二级溶解罐与母液槽的顶部均连接有废气排出管,废气排出管将废气同一排放至配套的洗涤塔内进行处理后排放至大气。

58.整个制作过程连续操作,且可通过设计控制系统来进行全自动化生产,在提高生产效率的同时降低操作人员的劳动强度,同时整个生产过程中原料均在密闭的环境中制作,有效减少氢氧化钡与操作人员间的接触,提高操作人员工作环境的安全系数。

59.一种权利要求1所述的高纯八水合氢氧化钡提纯生产方法,包括如下步骤:

60.s1、将工业级八水氢氧化钡ba(oh)2.8h20人工转运至原料仓,通过计量皮带计量,运输至一级溶解罐内,同时将母液槽内的母液通过管道运输至一级溶解罐内与工业级八水氢氧化钡按一定质量比列搅拌溶解。工业级八水氢氧化钡与母液的质量比为9:10,混合溶解得到27%浓度的浆液,混合后的料浆在一级溶解罐内停留一段时间后,溢流到二级溶解罐内进行暂存,在溶解过程中一级溶解罐与二级溶解罐内的温度控制在80℃,此时溶解罐内的固体刚好溶解完成,需运输时,将一级溶解罐与二级溶解罐内温度设置为90℃

±

2℃再进行输送,使溶液处于不饱和状态,防止管路输送过程中因降温析出晶体,堵塞管道和设备;

61.s2、一级溶解罐在搅拌溶解过程中,连续滴加液体脱锶剂,在本实施例中,选取的脱锶剂为氟化铵溶液,脱锶剂进入一级溶解罐后,由于阳离子与氟离子结合和溶解度差异,氟离子优先与锶、钙离子结合,形成氟化锶、氟化钙沉淀,将原溶液中的锶离子与钙离子脱除;

62.s3、溶解完全的氢氧化钡溶液,通过泵体加压后,送入精密过滤器过滤不可溶杂质,过滤后溶液放入中转槽内保温暂存,避免晶体在中转槽内析出;

63.s4、将中转槽内的液体送入dtb结晶器系统内进行重结晶,去除可溶性离子,dtb结晶器系统温度设置在40℃

±

2℃;

64.s5、将完成结晶的八水氢氧化钡送入离心分离器内进行干湿分离,并将分离出的固相运送至干燥器内干燥,干燥采用真空干燥,温度控制在60℃;

65.s6、将干燥完的八水氢氧化钡送入气流破碎机内破碎,最终运送至自动包装机内进行包装。

66.本发明用工业级氢氧化钡为原料(《hg/t 2566

‑

2014工业氢氧化钡》一等品指标,97%纯度),通过溶解、化学除杂、过滤、重结晶、干燥、破碎等一些列流程,脱除原料中不可溶杂质、可溶离子,提高纯度到99.5%以上,得到高纯八水合氢氧化钡。

67.采用该工艺技术,达到的产品品质高(≥99.5%),远优于当前市面上《hgt2629

‑

2011化学试剂八水合氢氧化钡(氢氧化钡)》一等品≥98%的标准。

68.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,对本发明的变更和改进将

是可能的,而不会超出附加权利要求所规定的构思和范围,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1