一种石英螺旋板加工方法与流程

1.本发明属于半导体加工设备领域。

背景技术:

2.如图4所示,是半导体加工设备中的石英筒,用于氢氧混合气的 预热。石英筒的两端分别设有进气口和出气口,石英筒内设有石英螺 旋板,氢气和氧气从进气口通入,经石英螺旋板作用充分的混合均匀, 形成氢氧混合气,从出气口排出。氢氧混合气穿过石英筒的过程中, 半导体加工设备会对石英筒加热,石英筒的热量传递到氢氧混合气 中,使氢氧混合气得以预热。石英螺旋板的直径约100mm,厚度 2.5-3mm,长度约255mm,螺旋圈数2.5。

3.现有石英螺旋板的加工方法,取5根石英材质的条板,利用高速 喷射的火焰喷枪将条板加热至软化状态,然后扭转半圈,然后将5 根扭转过的条板焊接成石英螺旋板。之所以不采用一根长的条板直接 扭转2.5圈去制取石英螺旋板,主要的原因是火焰加热覆盖区域较 小,而石英的冷却速度快、软化温度要求高,条板长度过长后,当火 焰从条板的一个区域移动到另一区域后,停止受热的区域很快就会硬 化,难以使条板整体均匀温度的达到软化温度以上,在进行扭转的时 候就会发生不规则的变形,质量无法保证,成品率很低,如果采用多 个火焰喷枪同时加热条板,条板受到的喷射力度过大,在加热阶段就 整体变形过大,进而难以成型至螺旋状。

4.现有的石英螺旋板虽然能制作出石英螺旋板,但是在焊接过程中 难以避免的会留下焊缝,导致石英螺旋板的表面平顺度较差,而且每 个条板扭转后的形状实际上也存在一定的偏差,将两个扭转后的条板 进行对接时难以完全对齐,在对接处形成台阶落差,这也导致石英螺 旋板的表面平顺度较差,虽然也能使用,但是外观实在太差,难以出 售。为提高石英螺旋板表面的平顺度,就有必要对焊接部位进行打磨 和抛光,由于是在螺旋曲面上打磨抛光,同时石英易碎,导致打磨效 率很低,即石英螺旋板的生产效率很低。此外,并且焊接后留下的应 力还导致石英螺旋板容易在焊缝处发生断裂。

5.因此,现有的石英螺旋板的加工方法存在生产效率低和所得石英 螺旋板容易断裂的缺点。

技术实现要素:

6.本发明的目的在于,提供一种石英螺旋板加工方法。本发明具有 生产效率高和所得石英螺旋板不易断裂的优点。

7.本发明的技术方案:一种石英螺旋板加工方法,包括以下步骤,

8.a、根据所要加工的石英螺旋板制作相应尺寸的条板,条板材质 为石英,得a品,

9.b、固定a品的一端,用火焰逐段加热a品,使a品对应段区域 软化,每软化一段,在a品另一端扭转一定角度,得b品;

10.c、切断b品的两个端头,得成品。

11.前述的石英螺旋板加工方法中,所述步骤b中,a品至少分6段 逐段加热,每加热一

段后,将a品的另一端扭转0.5圈。

12.前述的石英螺旋板加工方法中,所述步骤b中,利用一个转接夹 具将a品的另一端固定在车床的后顶尖上,利用另一个转接夹具将a 品的一端固定在车床的卡盘上,通过旋转后顶尖带动a品的另一端扭 转。

13.前述的石英螺旋板加工方法中,所述转接夹具的一侧设有与a 品端部配合的插口,插口的中部设有插孔,插孔内设有定位轴,所述 转接夹具的另一端设有与定位轴同轴的转接轴,转接轴的端面上设有 定位孔。

14.前述的石英螺旋板加工方法中,所述步骤b中,先将一个转接夹 具的定位轴夹紧在车床的卡盘上,再摇动车床上的手轮,使后顶尖向 转接夹具移动,直至后顶尖插入到定位孔并顶紧转接轴,再将后顶尖 与转接轴焊死,在焊接处数次加热以消除应力,松开卡盘,取下定位 轴;再将另一个转接夹具的转接轴夹紧在车床的卡盘上。

15.前述的石英螺旋板加工方法中,在所述车床的刀架上设置可旋转 的基准板,在挤压a品前,将基准板旋转至a品的加热段的下侧;所 述步骤b中,每次扭转a品另一端后,均速摇动车床上的手轮,使后 顶尖匀速向a品移动,挤压a品,使a品上的加热段与基准板贴合。

16.与现有技术相比,本发明通过逐段加热、逐段扭转的方式将条板 直接扭转成得到螺旋石英板,由于螺旋石英板由一根条板扭转而成, 没有经过拼接,螺旋石英板的表面平顺度好,并且也没有焊接留下的 应力聚集,使得螺旋石英板不容易断裂,而且节省了大量打磨抛光的 时间,提高了螺旋石英板的生产效率。

17.本发明利用车床的卡盘固定条板的一端,利用车床的后顶尖带动 条板的另一端旋转,利用卡盘与后顶尖之间的高同轴度保证条板每次 扭转的轴线相同,确保得到的螺旋石英板的直线度高,使螺旋石英板 的外形规整,便于出售。

18.条板通过转接夹具固定在车床上,通过优化转接夹具的结构以及 转接夹具在车床上的固定方法,进一步的使条板每次扭转的轴线相 同,确保得到的螺旋石英板的直线度高,使螺旋石英板的外形规整。

19.通过挤压条板的加热段使扭转后的加热段与基准板贴合,通过基 准板校直加热段,确保每个加热段的外形一致,进而确保螺旋石英板 上各个区域之间的一致性好,使螺旋石英板的外形规整。

20.因此,本发明具有生产效率高、所得石英螺旋板不易断裂和所得 石英螺旋板外形规整的优点。

附图说明

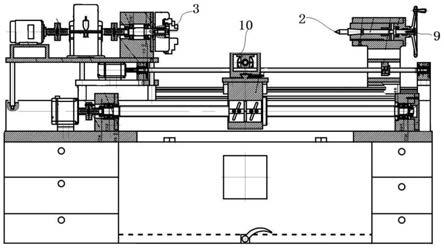

21.图1是车床的正视图。

22.图2是转接夹具的正视图。

23.图3是转接夹具的立体示意图。

24.图4是石英筒的正视图。

25.图5是b品的正视图。

26.附图中的标记为:1-转接夹具,2-后顶尖,3-卡盘,4-插口,5

‑ꢀ

插孔,6-定位轴,7-转接轴,8-定位孔,9-手轮,10-刀架,11-基准 板,12-轴承,13-螺钉。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的说明,但并不作为对 本发明限制的依据。

28.实施例。一种石英螺旋板加工方法,包括以下步骤,

29.a、根据所要加工的石英螺旋板制作相应尺寸的条板,条板材质 为石英,得a品。

30.b1、制作两个转接夹具,转接夹具1的一侧设有与a品端部配合 的插口4,插口4的中部设有插孔5,插孔5内设有定位轴6,所述 转接夹具1的另一端设有与定位轴6同轴的转接轴7,转接轴7的端 面上设有定位孔8;

31.b2、将一个转接夹具1的定位轴6夹紧在车床(现有的卧式普通 车床)的卡盘3上,再摇动车床上的手轮9,使后顶尖2向转接夹具 1移动,直至后顶尖2插入到定位孔8并顶紧转接轴7,再将后顶尖 2与转接轴7焊死,在焊接处数次加热以消除应力,松开卡盘3,取 下定位轴6,摇动车床上的手轮9,使后顶尖2上的转接夹具1远离 卡盘3;

32.b3、将另一个转接夹具1的转接轴7夹紧在车床的卡盘3上,去 除另一个转接夹具1上的定位轴6;

33.b4、制作基准板11,基准板11的一端通过轴承12连接在车床 的刀架10上,轴承12通过螺钉13连接刀架10;

34.b5、将a品的一端插入到卡盘3固定的转接夹具1的插口4中, 摇动车床上的手轮9,使后顶尖2上的转接夹具1向a品移动,直至 a品的另一端插入到后顶尖2上的转接夹具1的插口4中;

35.b6、用火焰喷枪分八段逐段加热a品,每段长度相同,加热段的 温度需要达到1700℃以上才能使对应段软化,每软化一段,旋转后 顶尖2带动a品的另一端扭转0.5圈,由于加热段两侧区域的石英没 有软化,不会发生变形,加热段扭转而变形成螺旋形;在加热段固化 前,通过轴向移动刀架10使旋转基准板11位于加热段的一侧,并旋 转基准板11,使基准板11的端部位于加热段的下方,此时基准板11 与加热段之间的空隙保持在0.1-1mm,均速摇动车床上的手轮9,使后 顶尖2匀速向a品移动,轻微挤压a品,使加热段的底部与基准板 11贴合,直至加热段冷却固化,固化后的加热段即为1/5段的石英 螺旋板;8次加热、扭转后a品即为b品

36.c、切断b品的两个端头,保留2.5圈,得石英螺旋板的成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1