高掺量劣质废渣砌筑水泥及其生产方法与流程

1.本发明属于水泥技术领域,具体涉及一种高掺量劣质废渣砌筑水泥。

背景技术:

2.劣质废渣,是指在工业生产过程中,排放出的活性低于gb/t2847、gb/t1596规定的工业废渣。工矿企业在生产过程中产生大量的劣质废渣,如电厂产生的燃煤炉渣和粉煤灰、纸业产生的湿煤渣、煤矿产生的煤矸石、选矿厂产生的采矿选矿废渣、磷酸厂产生的磷石膏等,存放这些劣质废渣不仅需要占用大量的土地资源,还容易造成环境污染,存在较大的生态环境安全隐患。

3.砌筑水泥是由硅酸盐水泥熟料加入规定的混合材料和适量石膏,磨细制成的保水性较好的水硬性胶凝材料。传统的砌筑水泥劣质废渣掺量低,熟料用量多,水泥细度偏粗,凝结时间短,水泥密度大,在使用过程中表现为水泥净浆粘度小,水泥净浆匀质性差,易出现分层,甚至抓底,水泥净浆凝固快,贴砖时易造成瓷砖开裂。配制砂浆时要加足量的石灰膏,水泥砂浆和易性不好,易出现严重的泌水现象,新拌砂浆2小时后砂浆扩展度损失大,无法继续使用。特别地,当砌筑水泥中掺入劣质废渣时,由于劣质废渣活性指数低,使得劣质废渣的掺量低,且现有技术中加入的水泥助磨剂与劣质废渣不匹配,达不到提高劣质废渣活性指数、降低砌筑水泥的熟料料耗比、降低砌筑水泥密度、提高砌筑水泥的粘稠度,提高水泥磨台时产量,降低系统电耗,降低水泥的生产成本等要求。

技术实现要素:

4.本发明旨在解决上述技术问题,提供一种高掺量劣质废渣砌筑水泥,其在提高劣质废渣掺量的同时能够提高砌筑水泥的使用性能,达到废渣资源化、节能环保、降低成本的要求。

5.本发明的技术方案为:

6.高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料47

‑

53%,磷石膏3

‑

6%,劣质废渣30.9

‑

37.47%,石灰石4

‑

12%,活化剂0.02

‑

0.05%,以上各组分重量百分比含量的总和为100%。

7.优选地,本发明高掺量劣质废渣砌筑水泥,包括以下重量百分的原料:水泥熟料50.5

‑

52.5%,磷石膏3

‑

6%,劣质废渣36.48

‑

37.47%,石灰石4

‑

10%,活化剂0.02

‑

0.03%,以上各组分重量百分比含量的总和为100%。

8.更优选地,本发明高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料52.5%,磷石膏6%,劣质废渣37.47%,石灰石4%,活化剂0.03%。

9.传统的砌筑水泥凝结时间控制较短,因施工等方面原因,水泥净浆或水泥砂浆拌合后较长一段时间内没有使用完,水泥净浆或水泥砂浆放置超过2小时后就逐渐失去塑性,无法继续使用。本发明利用磷石膏的缓凝作用,大幅延长砌筑水泥的凝结时间特别是初凝时间,从而延长水泥净浆或水泥砂浆的保塑周期,保证水泥净浆或水泥砂浆拌合2小时后仍

保持有塑性,依旧能继续贴瓷砖,正常砌砖抹灰。

10.优选地,本发明所述劣质废渣为粉煤灰,湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣的混合物。本发明选用粘度较高的粉煤灰、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣、磷石膏作辅助胶凝材料及缓凝剂,提高砌筑水泥的粘度,配制砂浆时无需添加石灰膏,单独使用本发明的砌筑水泥,提供了与额外添加石灰膏具有可比性的和易性,即本发明不添加石灰膏也能够获得添加石灰膏的效果,减少了抹灰墙面开裂的机率,水泥砂浆流动好,具有良好的工作性,砂浆不掉落,易于抹面施工,提高工作效率。水泥粘度提高后,拌合的水泥净浆粘度增大,贴墙砖时瓷砖不易掉落,提高贴砖效率。

11.优选地,所述劣质废渣包括以下重量百分比的原料:粉煤灰4.85

‑

24.59%,湿煤渣6.26

‑

21.93%,燃煤炉渣30.10

‑

46.93%,煤矸石5.48

‑

17.32%,采矿选矿废渣5.64

‑

25.89%,以上各组分重量百分比含量的总和为100%。本发明为了控制好砌筑水泥的密度,选用密度小的粉煤灰、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣、磷石膏作辅助胶凝材料及缓凝剂,降低砌筑水泥的密度,新拌砂浆静置2小时后不分层、不离析、不泌水,砂浆匀质性好,杜绝了瓷砖出现空鼓甚至脱落现象,延长了瓷砖的使用寿命。为了获得上述技术效果,本发明需要控制湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣的比例。

12.为了提高粉煤灰、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣等劣质废渣活性,达到提高劣质废渣的活性指数,增加劣质废渣在水泥中的掺量,大幅降低砌筑水泥的熟料料耗比,降低砌筑水泥密度,提高砌筑水泥的粘稠度,提高水泥磨台时产量,降低系统电耗,降低水泥的生产成本效果,优选地,本发明所述活化剂为三乙醇胺、三异丙醇胺、二乙醇单异丙醇胺,纤维素醚,羧酸酯,磺酸盐的混合物。

13.为了获得更好的活化效果,更优先地,本发明所述活化剂由以下重量百分比的原料制成:三乙醇胺20

‑

25%,三异丙醇胺5

‑

11%,二乙醇单异丙醇胺9

‑

15%,纤维素醚7

‑

13%,羧酸酯7

‑

12%,磺酸盐1

‑

6%,含水量31

‑

36%,以上各组分重量百分比含量的总和为100%。

14.现有技术中,水泥磨磨内过粉磨严重,出磨水泥超细颗粒含量较多,砌筑水泥在室温存放时间一段时间后,水泥中超细熟料颗粒因吸收空气水分易造成水泥出现结粒现象,特别是春夏季,由于温湿度高,水泥储存期超过7天,水泥就开始出现结粒现象,影响了水泥的使用效果。为了解决水泥因储存时间长造成结粒问题,优选地,本发明高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

15.(1)以下原料按照重量百分比进行配料:水泥熟料、磷石膏、粉煤灰、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣、石灰石、活化剂;

16.(2)水泥熟料,磷石膏,湿煤渣,燃煤炉渣,煤矸石,采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

17.(3)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。

18.(4)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库。

19.本发明的水泥熟料符合gb/t21372

‑

2008的规定、磷石膏符合gb/t21371

‑

2019的规定。

20.由于采用上述技术方案,本发明的有益效果为:

21.1、本发明以煤矸石、燃煤炉渣、湿煤渣、粉煤灰、采矿选矿废渣等劣质废渣为辅助胶凝材料,再通过添加与劣质废渣匹配的活化剂,能够提高劣质废渣的活性指数,提高劣质废渣在水泥中的掺量,大幅降低砌筑水泥的熟料料耗比,降低砌筑水泥密度,提高砌筑水泥的粘稠度,提高水泥磨台时产量,降低系统电耗,降低水泥的生产成本,获得节能环保、使用性能优异的砌筑水泥,各项技术指标优于gb/t3183

‑

2017《砌筑水泥》标准要求。

22.2、本发明以密度小的煤矸石、燃煤炉渣、湿煤渣、粉煤灰、采矿选矿废渣等劣质废渣为辅助胶凝材料,增加密度小且粘度大的劣质废渣掺量,降低砌筑水泥的密度,提高水泥净浆的粘度,提高水泥净浆及水泥砂浆的匀质性。

23.3、本发明采用辊压机+v型选粉机+三分离选粉机+水泥磨组成的联合粉磨系统制备砌筑水泥,通过调整研磨体级配,调整操作参数,加大磨内抽风,减少过粉磨现象,控制水泥粒径分布在较窄范围内,减少≤10μm颗粒含量,提高32

‑

45μm颗粒含量,降低≥65μm颗粒含量,从而减缓水泥水化速率,又保证水泥有较高早期强度。由于≤10μm水泥颗粒含量减少,水泥包装后不易吸水而出现结粒现象,延长包装后砌筑水泥的保质使用周期。由于≥65μm颗粒含量少,加上合理的颗粒分布,拌合的水泥净浆体匀质,不分层,不抓底,提高了砌筑水泥的使用性能,实现了砌筑水泥浆体的油滑细腻。

24.4、本发明提高了劣质废渣的掺量,减轻了劣质废渣排放企业处理劣质废渣的经济压力,彻底消除了劣质废渣造成的二次污染,保护了环境,促进生态环境的良性循环,同时以劣质废渣替代天然资源,不仅可解决劣质废渣利用率低,资源浪费的问题,同时还能在保证砌筑水泥具有高使用性能的前提下,能大幅降低水泥生产成本,具有显著的经济效益、社会效益和环境效益。

附图说明

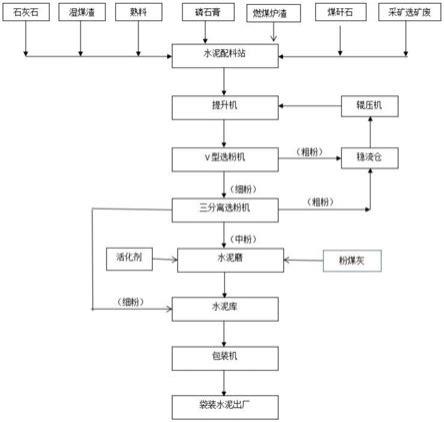

25.图1为本发明高掺量劣质废渣砌筑水泥的生产方法的流程图。

具体实施方式

26.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明选用的原料燃煤炉渣、湿煤渣、煤矸石、采矿选矿废渣和粉煤灰的质量检验数据见表1。其中燃煤炉渣和粉煤灰来自电厂、湿煤渣来自纸业、煤矸石来自煤矿企业、采矿选矿废渣来自选矿厂、磷石膏来自磷酸厂、水泥熟料来自广西都安西江鱼峰水泥有限公司。

28.表1燃煤炉渣、湿煤渣、煤矸石、采矿选矿废渣和粉煤灰质量特性

[0029][0030]

表2磷石膏质量特性

[0031]

缓凝剂附着水/%烧失量/%ph值三氧化硫/%结晶水/%密度/(g/cm3)磷石膏13.1520.537.6342.1518.192.43

[0032]

实施例1

[0033]

高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料47%,磷石膏6%,劣质废渣34.98%,石灰石12%,活化剂0.02%;所述劣质废渣包括以下重量百分比的原料:粉煤灰14.29%,湿煤渣17.15%,燃煤炉渣42.88%,煤矸石17.15%,采矿选矿废渣8.53%;所述活化剂由以下重量百分比的原料制成:三乙醇胺20%,三异丙醇胺11%,二乙醇单异丙醇胺15%,纤维素醚7%,羧酸酯12%,磺酸盐4%,含水量31%。

[0034]

上述高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

[0035]

(1)水泥熟料、磷石膏、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

[0036]

(2)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。从三分离选粉机出来的第二细粉指0.08mm筛余量不大于1%,0.045mm筛余量不大于5%;中粉指0.08mm筛余量不大于27%,0.045mm筛余量不大于45%,第二粗粉指0.08mm筛余量不大于35%,0.045mm筛余量不大于50%;

[0037]

(3)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库,制备得到砌筑水泥。通过激光粒度分析,本实施例得到的砌筑水泥的粒径分布情况见表3。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置15天后,未出现结粒现象。

[0038]

表3实施例1砌筑水泥的粒径分布情况

[0039]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm实施例18.31%17.89%27.21%32.18%11.01%2.14%1.26%

[0040]

实施例2

[0041]

高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料50.5%,磷石膏3%,劣质废渣36.48%,石灰石10%,活化剂0.02%;所述劣质废渣包括以下重量百分比的原料:粉煤灰21.93%,湿煤渣21.93%,燃煤炉渣30.10%,煤矸石5.48%,采矿选矿废渣20.56%;所述活化剂由以下重量百分比的原料制成:三乙醇胺21%,三异丙醇胺10%,二乙醇单异丙醇胺14%,纤维素醚8%,羧酸酯11%,磺酸盐1%,含水量35%。

[0042]

上述高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

[0043]

(1)水泥熟料、磷石膏、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

[0044]

(2)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。从三分离选粉机出来的第二细粉指0.08mm筛余量不大于1%,0.045mm筛余量不大于5%;中粉指0.08mm筛余量不大于27%,0.045mm筛余量不大于45%,第二粗粉指0.08mm筛余量不大于35%,0.045mm筛余量不大于50%;

[0045]

(3)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库,制备得到砌筑水泥。通过激光粒度分析,本实施例得到的砌筑水泥的粒径分布情况见表4。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置15天后,未出现结粒现象。

[0046]

表4实施例2砌筑水泥的粒径分布情况

[0047]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm实施例29.52%15.47%35.64%21.23%9.65%5.71%1.78%

[0048]

实施例3

[0049]

高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料52.5%,磷石膏6%,劣质废渣37.47%,石灰石4%,活化剂0.03%;所述劣质废渣包括以下重量百分比的原料:粉煤灰20.02%,湿煤渣20.50%,燃煤炉渣21.35%,煤矸石17.32%,采矿选矿废渣20.81%;所述活化剂由以下重量百分比的原料制成:三乙醇胺22%,三异丙醇胺9%,二乙醇单异丙醇胺13%,纤维素醚10%,羧酸酯10%,磺酸盐3%,含水量33%。

[0050]

上述高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

[0051]

(1)水泥熟料、磷石膏、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

[0052]

(2)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。从三分离选粉机出来的第二细粉指0.08mm筛余量不大于1%,0.045mm筛余量不大于5%;中粉指0.08mm筛余量不大于27%,0.045mm筛余量不大于45%,第二粗粉指0.08mm筛余量不大于35%,0.045mm筛余量不大于50%;

[0053]

(3)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库,制备得到砌筑水泥。通过激光粒度分析,本实施例得到的砌筑水泥的粒径分布情况见表5。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置15天后,未出现结粒现象。

[0054]

表5实施例3砌筑水泥的粒径分布情况

[0055]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm

实施例39.69%18.36%38.23%21.36%8.86%2.13%1.37%

[0056]

实施例4

[0057]

高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料53%,磷石膏6%,劣质废渣31.96%,石灰石9%,活化剂0.04%;所述劣质废渣包括以下重量百分比的原料:粉煤灰24.59%,湿煤渣6.26%,燃煤炉渣46.93%,煤矸石16.58%,采矿选矿废渣5.64%;所述活化剂由以下重量百分比的原料制成:三乙醇胺24%,三异丙醇胺8%,二乙醇单异丙醇胺12%,纤维素醚11%,羧酸酯8%,磺酸盐6%,水31%。

[0058]

上述高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

[0059]

(1)水泥熟料、磷石膏、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

[0060]

(2)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。从三分离选粉机出来的第二细粉指0.08mm筛余量不大于1%,0.045mm筛余量不大于5%;中粉指0.08mm筛余量不大于27%,0.045mm筛余量不大于45%,第二粗粉指0.08mm筛余量不大于35%,0.045mm筛余量不大于50%;

[0061]

(3)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库,制备得到砌筑水泥。通过激光粒度分析,本实施例得到的砌筑水泥的粒径分布情况见表6。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置15天后,未出现结粒现象。

[0062]

表6实施例4砌筑水泥的粒径分布情况

[0063]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm实施例410.25%14.26%28.54%32.36%10.25%2.77%1.57%

[0064]

实施例5

[0065]

高掺量劣质废渣砌筑水泥,包括以下重量百分比的原料:水泥熟料53%,磷石膏5%,劣质废渣30.9%,石灰石11.05%,活化剂0.05%;所述劣质废渣包括以下重量百分比的原料:粉煤灰4.85%,湿煤渣17.80%,燃煤炉渣39.81%,煤矸石11.65%,采矿选矿废渣25.89%;所述活化剂由以下重量百分比的原料制成:三乙醇胺25%,三异丙醇胺5%,二乙醇单异丙醇胺9%,纤维素醚13%,羧酸酯7%,磺酸盐5%,水36%。

[0066]

上述高掺量劣质废渣砌筑水泥的生产方法,包括以下步骤:

[0067]

(1)水泥熟料、磷石膏、湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣和石灰石经电子皮带秤配料后,输送入辊压机进行粗粉磨,从辊压机出来的料粉进入v型选粉机进行分选,从v型选粉机出来的第一粗粉回辊压机稳流仓重新粉磨,从v型选粉机出来的第一细粉随气流进入三分离选粉机再次进行分级分选;

[0068]

(2)从三分离选粉机出来的第二粗粉运至稳流仓入辊压机继续粉磨后,再回到v型选粉机进料口,从三分离选粉机出来的中粉进入水泥磨进行终粉磨,从三分离选粉机出来的第二细粉作为成品与出磨水泥微粉一起经水泥输送系统进入水泥库储存。从三分离选粉机出来的第二细粉指0.08mm筛余量不大于1%,0.045mm筛余量不大于5%;中粉指0.08mm筛

余量不大于27%,0.045mm筛余量不大于45%,第二粗粉指0.08mm筛余量不大于35%,0.045mm筛余量不大于50%;

[0069]

(3)粉煤灰和活化剂经配料计量后进入水泥磨,研磨后进入水泥库,制备得到砌筑水泥。通过激光粒度分析,本实施例得到的砌筑水泥的粒径分布情况见表7。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置15天后,未出现结粒现象。

[0070]

表7实施例5砌筑水泥的粒径分布情况

[0071]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm实施例511.21%15.73%32.56%25.34%10.22%3.05%1.89%

[0072]

对比例1

[0073]

与实施例3不同的是:活化剂由以下重量百分比的原料制成:三乙醇胺60%,三异丙醇胺8%,二乙醇单异丙醇胺2%,纤维素醚20%,羧酸酯4%,磺酸盐6%。其余同实施例3。

[0074]

对比例2

[0075]

与实施例3不同的是:活化剂由以下重量百分比的原料制成:三乙醇胺50%,三异丙醇胺20%,二乙醇单异丙醇胺5%,纤维素醚8%,羧酸酯7%,磺酸盐10%。其余同实施例3。

[0076]

对比例3

[0077]

与实施例3不同的是:所述劣质废渣包括以下重量百分比的原料:粉煤灰27.78%,湿煤渣27.78%,燃煤炉渣13.89%,煤矸石2.78%,采矿选矿废渣27.77%。其余同实施例3。

[0078]

对比例4

[0079]

与实施例3不同的是:所述劣质废渣包括以下重量百分比的原料:粉煤灰3.03%,湿煤渣3.03%,燃煤炉渣60.61%,煤矸石30.30%,采矿选矿废渣3.03%。其余同实施例3。

[0080]

对比例5

[0081]

与实施例3不同的是:高掺量劣质废渣砌筑水泥的生产方法为:对水泥磨研磨体级配进行调整,增加三仓小规格钢锻数量,提高三仓填充率,减少一仓大规格钢球数量,降低一仓填充率,调整磨机操作参数,降低磨内风速,出磨水泥细度控制为0.08mm方孔筛筛余小于1.5%。其余同实施例3。通过激光粒度分析,本对比例得到的砌筑水泥的粒径分布情况见表8。包装的砌筑水泥在温度30

‑

35℃、相对湿度75

‑

80%的环境条件下放置7天后,出现结粒现象。

[0082]

表8对比例5砌筑水泥的粒径分布情况

[0083]

粒径0

‑

3μm3

‑

10μm10

‑

32μm32

‑

45μm45

‑

65μm65

‑

80μm>80μm对比例522.15%32.93%22.94%13.52%5.36%1.98%1.12%

[0084]

注:水泥颗粒级配按jc/t721

‑

2006《水泥颗粒级配测定方法激光法》进行测定。

[0085]

从表3

‑

表8砌筑水泥的粒径分布情况以及水泥贮存情况可知,说明通过本发明方法能够控制砌筑水泥的粒径分布范围,减少≤10μm颗粒含量,提高32

‑

45μm颗粒含量,降低≥65μm颗粒含量,解决水泥因储存时间长造成结粒问题,提高水泥的贮存性能。

[0086]

本发明砌筑水泥的性能及成本计算如下:

[0087]

1、根据gb/t3183

‑

2017《砌筑水泥》标准检测砌筑水泥的性能,结果见表9。

[0088]

表9不同配比砌筑水泥的性能

[0089][0090][0091]

注:

[0092]

a.水泥标准稠度用水量及凝结时间按gb/t1346

‑

2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行检验,保水率按gb/t3183

‑

2017《砌筑水泥》标准中附录a规定的方法进行测定,抗压强度按gb/t17671

‑

1999《水泥胶砂强度检验方法(iso法)》进行检验,水泥净浆粘度按xjyf/sj

‑

pzb

‑

10

‑

c1

‑

2021《水泥净浆粘度测定方法》进行测定。

[0093]

b.水泥净浆粘度为企业增加测定项目。

[0094]

从上表可知,实施例1

‑

5制备得到的砌筑水泥优于gb/t3183

‑

2017《砌筑水泥》标准要求。而对比例1和对比例2的砌筑水泥性能比实施例1

‑

5的差,说明活化剂的配方比例对本发明砌筑水泥的性能影响大,当活化剂的原料配方超出本发明的配比后,活化剂对劣质废渣的活化作用大幅降低。对比例3和对比例4的砌筑水泥性能比实施例1

‑

5的差,说明本发明劣质废渣的各原料比例超出本发明范围时,劣质废渣的协同作用降低。另外,使用本发明的砌筑水泥配方能够提高水泥磨的台时产量,提高生产效率,降低能源损耗,更为节能环保。

[0095]

2、效益计算

[0096]

(1)掺量提高量和水泥熟料减少量计算

[0097]

实施例1

‑

5中湿煤渣、燃煤炉渣、煤矸石、采矿选矿废渣等的劣质废渣掺量情况,具体见表10。其中,劣质废渣掺量提高相对百分比=(实施例掺量

‑

常规掺量)/常规掺量

×

100%。

[0098]

表10实施例1

‑

5劣质废渣掺量情况

[0099][0100]

注:劣质废渣掺量增加,则需水泥熟料用量就相对减少。

[0101]

从上表可知,结合从表9的数据可知,本发明显著提高了劣质废渣掺量的同时保证了砌筑水泥的高性能,且得到的砌筑水泥的性能优于现行国家标准。本发明提高劣质废渣掺量后,减少水泥熟料的添加量,实现了劣质废渣资源的综合利用,降低了天然资源的使用率,减轻了劣质废渣排放企业处理劣质废渣的经济压力,彻底消除了劣质废渣造成的二次污染,达到节能环保的要求。

[0102]

(2)增加效益计算

[0103]

1)截止2021年9月,市场水泥熟料生产成本为216元/t,劣质废渣综合价格为51元/t,按年产20万吨砌筑水泥计算,可降低水泥生产成本a,其中降低水泥生产成本a(元)=20万

×

水泥熟料减少相对百分比(%)

×

(216

‑

51)(本发明中,劣质废渣掺量提高,则水泥熟料掺量对应降低)。

[0104]

2)由于全部利用磷石膏替代脱硫石膏,根据各个实施例磷石膏的掺量,截止2021年9月,市场脱硫石膏价格为118元/t,磷石膏价格为68元/t,按年产20万吨砌筑水泥计算,可降低水泥生产成本b,其中降低水泥生产成本b(元)=20万

×

磷石膏掺量%

×

(118

‑

68)。

[0105]

3)当劣质废渣掺量为30%,同一台水泥磨下生产常规砌筑水泥和实施例1

‑

5的砌筑水泥,常规砌筑水泥(水泥熟料60%、石灰石4%、脱硫石膏6%、燃煤炉渣30%)的台时产量为185t/h,相比常规砌筑水泥,实施例1台时产量提高35t/h,降低电耗为5.5kwh/t;实施例2台时产量提高37t/h,降低电耗为5.81kwh/t;实施例3台时产量提高40t/h,降低电耗为6.29kwh/t;实施例4台时产量提高38t/h,降低电耗为5.97kwh/t;实施例5台时产量提高36t/h,降低电耗为5.66kwh/t;按年生产水泥20万吨砌筑水泥计算,电价按0.52元/kwh,可降低水泥生产成本c,其中降低水泥生产成本c(元)=20万

×

电耗降低量

×

0.52。

[0106]

4)由于砌筑水泥实现了高使用性能化,水泥销售单价提高15元/t,按年生产水泥20万吨砌筑水泥计算,可以增加利润,水泥利润增加量=15

×

20万=300万元。

[0107]

综上,增加效益共计=降低水泥生产成本a+降低水泥生产成本b+降低水泥生产成本c+水泥利润增加量。

[0108]

表11实施例1

‑

5增加效益统计情况

[0109][0110]

从上表可知,使用本发明的配方制备的砌筑水泥,具有显著的经济效益,以年产20万吨砌筑水泥计算时,企业每年可增加效益445.12

‑

671.93万元,真正实现废渣资源化,变废为宝,提高经济效益。

[0111]

实施例3中:按年产20万吨砌筑水泥计算时,含水分的情况下,采用本发明方法制备砌筑水泥,预计燃煤炉渣年利用量为1.9万吨,湿煤渣年利用量为1.9万吨,煤矸石年利用量为1.3万吨,采矿选矿废渣年利用量为1.8万吨,磷石膏年利用量为1.2万吨,其中湿煤渣和煤矸石能100%利用,减轻了劣质废渣排放企业处理劣质废渣的经济压力,彻底消除了劣质废渣造成的二次污染,减少周边村民对劣质废渣排放企业的投诉率,保护了环境,促进生态环境的良性循环,具有显著的环境效益和社会效益。

[0112]

根据gb/t3183

‑

2017《砌筑水泥》标准要求测定,本发明实施例1

‑

5的砌筑水泥安定性均合格;本发明实施例1

‑

5的砌筑水泥放射性内照射指数i

ra

均不大于1.0,放射性外照射指数i

r

均不大于1.0;按gb31893进行试验,本发明实施例1

‑

5的砌筑水泥中水溶性铬(vi)含量均不大于10.0mg/kg。

[0113]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1