一种工业废料大比例取代水泥的泡沫混凝土墙体材料

1.本发明属于建筑材料技术领域,具体涉及一种多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料及其制备方法。

背景技术:

2.泡沫混凝土是运用物理或化学的发泡方法将气体引入基体材料中,并且与水和外加剂混合搅拌后浇筑完成,经过养护形成含有密闭的气孔并具有一定强度的轻质混凝土材料,泡沫混凝土具有质量轻、隔热、抗震、低弹模等优良性能,可以作为墙材在建筑中使用。

3.建筑行业的碳排放占人类活动总碳排放的29%,其中大多数为水泥制造过程中产生。同时,工业生产中制造了大量的工业废料无处堆积,给环保造成了很大压力。因此,在建筑材料中用工业废料来适当取代水泥成为节能环保的大势所趋。然而以往大多采用粉煤灰来部分取代水泥,但近年来粉煤灰价格攀升而导致成本上涨,且无法充分消耗和利用其它类型的工业废料,比如南方地区常见的石粉。另一方面,目前工业上的泡沫混凝土水泥取代率一般不到55%,而建筑墙体材料的使用量极大,小幅提升水泥的取代率便能节约巨大的水泥用量,这也能够避免生产水泥所产生的巨量碳排放和废气污染,极大程度上解决了制备泡沫混凝土的环境污染问题。此外,以往研究也表明粉煤灰比例到达一定界限值后,泡沫混凝土的强度则会随着粉煤灰掺量的增大而显著降低,若想要在不显著降低材料性能的情况下,继续提高泡沫混凝土的水泥取代率,则需要通过大量的创造性劳动和严格的反复试验,才能取得科学合理的材料配方。因此,研发多种工业废料共同大比例取代水泥的高性能泡沫混凝土预期将产生显著的生态效益和经济效益。

4.将多种工业废料同时掺入,特别在大比例取代水泥的情况下如何保证泡沫混凝土墙体材料具备较高的强度和较好的性能是迫切需要解决的关键技术问题。此外,传统的泡沫混凝土采用的化学发泡剂会对环境造成不可逆的污染,而动物蛋白为生物基成分,用动物蛋白发泡剂来取代传统无机发泡剂,可以避免大量的环境污染。因此在保持泡沫混凝土高性能的情况下,将多种工业废料大比例取代水泥与动物蛋白发泡剂结合,将产生显著的生态叠加效应,制备出更为绿色环保的高性能泡沫混凝土。

技术实现要素:

5.本发明的目的在于提供一种多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料及其制备方法。利用多种工业废料大体量取代水泥作为主要胶凝材料,在充分利用工业废料的同时又使泡沫混凝土具有较高的强度,以及较低的导热系数和吸水率。

6.为实现上述目的,本发明采用如下技术方案:一种多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料,每立方米包括以下成分:水泥200

‑

400kg/m3;粉煤灰460

‑

660kg/m3;

矿渣60

‑

140kg/m3;石粉40

‑

50kg/m3;水300

‑

500kg/m3;发泡剂6

‑

14kg/m3;稳泡剂0.96

‑

2.24kg/m3;减水剂2

‑

4kg/m3;激活剂26

‑

34kg/m3;防水剂696g/m2。

7.所述的水泥为普通硅酸盐水泥。通过采用上述技术方案,普通硅酸盐水泥和易性好,快硬,早期强度高,抗冻、耐磨,抗渗透性较强。并且普通硅酸盐水泥结构密实,抗冻性好。适合于严寒地区遭受反复冻融的工程及抗冻性要求较高的工程。

8.所述的粉煤灰为二级粉煤灰,45μm方孔筛余量不大于25%。通过采用上述技术方案,粉煤灰的加入可改善微细集料效应和化学活性效应,可以阻止水泥颗粒的相互粘聚,使之处于分散状态而利于水化反应的进行,进而减少了水的用量,可使得混凝土的和易性变好,提高混凝土的后期强度,使混凝土的抗冲击能力增强、抗渗能力强和抗冻性增强,并且节约了大量水泥。

9.所述的矿渣为s95级矿渣,比表面积达到400以上,活性指数达到95以上。通过采用上述技术方案,矿渣的加入可改善微细集料效应和化学活性效应,可使得混凝土的抗渗和抗腐蚀性能有所提高,同时节约了水泥,降低成本,减少污染。

10.所述的石粉为福建闽南地区石材加工厂的废弃石粉。通过采用上述技术方案,石粉的掺入加快了水化过程,有利于混凝土的早强。利用了废弃石粉,可解决南方地区石材加工废料的严重污染问题,并可进一步节省原料成本。

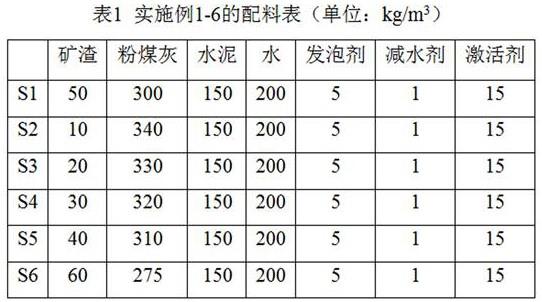

11.所述的发泡剂为动物蛋白类发泡剂,主要成分为粉末状牛蹄角粉与氢氧化钙,ph值:7

‑

9(1%水溶液),泡沫力:≥180mm(罗氏泡沫仪),稳泡性:≥170mm(5分钟后),液面半衰期:≥4分(磁力搅拌量筒法)。通过采用上述技术方案,当动物蛋白发泡剂稀释倍数为1:20时,活性分子受束缚的能力降低,增加溶液内的粘聚力,这个力会使得形成的泡沫受力平衡,达到一个平衡点,此时泡沫保持稳定时间较长,泡沐混凝土的泡沐稳定性最好。

12.所述的稳泡剂为hpmc稳泡剂,甲氧基含量19.0

‑

30.0%,羟丙氧基含量4.0

‑

12.0%,酸碱度4.8

‑

8.0,细度95%以上。通过采用上述技术方案,当hpmc的掺量为0.16%时,能够增稠保水,降低发泡剂溶液的表面张力,泡沫形成的液膜所受的压力也降低,泡沫保持稳定的时间增加,此时能最有效地降低泡沫的沉降距和泌水量。

13.所述的减水剂为cqj

‑

jss型聚羧酸减水剂。通过采用上述技术方案,掺入减水剂后可有效改善混凝土和易性、流动性,混凝土结构改善,强度提高,在保持混凝土强度不变时也可节约大量水泥。

14.所述的激活剂为3wt.%氯化铁激活剂。通过采用上述技术方案,由于3%氯化铁激活剂其提供的cl

‑

和fe

3+

均能促进了粉煤灰

‑

水泥的水化反应,生成稳定的水化产物,有利于提高抗压强度,对于粉煤灰而言,相当于双重激活的效果。

15.所述的防水剂为硅油。通过采用上述技术方案,由于油性硅油具有很强的憎水性,当硅油渗透进入泡沫混凝土孔隙表面上,会形成疏水性保护膜,阻止水分进入泡沫混凝土

孔隙中。从而有效地提升了泡沫混凝土的防水性。

16.制备方法包括以下步骤:1)将水泥、粉煤灰、矿渣和石粉均匀干拌1min;2)把稳泡剂hpmc倒入发泡剂中,hpmc掺量为0.16%。cqj

‑

jss型聚羧酸减水剂与3%氯化铁激活剂按比例溶解于水中,用玻璃棒搅拌1min,然后倒入干料中慢速搅拌60s,接着快速搅拌30s,得到胶凝浆体;3)将和水1:20比例稀释好的动物蛋白发泡剂倒入发泡机中,通过机械发泡制成一定量的泡沫,按照密度要求将泡沫加入胶凝浆体中进行搅拌,形成泡沫混凝土浆体,慢速搅拌3min,然后再快速搅拌1min;4)把泡沫混凝土浆体倒入已涂刷好油的模具中,为了防止泡沫破裂,因此浇筑到模具后无需机械振动,用勺子轻微振捣,用刮刀刮平表面;5)泡沫混凝土强度较低,硬化速度慢,浇筑完成24h内要注意保护,严禁用物品等东西压在上面。等48h后拆模,然后把泡沫混凝土试块放到数控水泥砼养护箱养护至规定的期再取出;6)将泡沫混凝土试块取出后,在其表面涂刷硅油,涂刷过程中在试块表面沿着不同方向,均匀的来回的涂刷,使得硅油能够渗透进去。

17.本发明的有益效果在于:(1)使用普通硅酸盐水泥,有效提升了混凝土的抗冻和抗渗性能。

18.(2)掺入大量粉煤灰来取代大部分的水泥,有效地减少了水泥的用量,在保证材料高性能的同时避免了大量生产水泥的碳排放,节约了成本,具有显著的经济和生态环保效益。大比例取代水泥又减少了水的用量,改善了混凝土的和易性,并且有效提升了混凝土的抗冲击能力、抗渗能力和抗冻性。

19.(3)掺入矿渣,减少了一部分水泥用量,合理利用了工业废料,节约了成本,并且有效提升了混凝土的抗渗和抗腐蚀性能。

20.(4)掺入废弃石粉,减少了一部分水泥用量,合理利用了工业废料,节约了成本,并且加快了水化过程。

21.(5)采用动物蛋白发泡剂,与多种工业废料大比例取代水泥的方法相结合,既改善了泡沫混凝土的泡沐稳定性,又显著优化了材料制备的环境污染问题。

22.(6)采用3%氯化铁激活剂,促进了粉煤灰

‑

水泥的水化反应,提高了混凝土的抗压强度。

23.(7)采用硅油作为防水剂,由于硅油的憎水性,有效地改善了泡沫混凝土的吸水性。

附图说明

24.图1为多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料制备流程图。

25.图2为56%粉煤灰掺量下,改变矿渣掺量对泡沫混凝土强度的影响曲线图:(a)抗折强度;(b)抗压强度。

26.图3为56%粉煤灰掺量下,改变石粉掺量对泡沫混凝土强度的影响曲线图:(a)抗折

强度;(b)抗压强度。

27.图4为三种泡沫混凝土电镜扫描图:(a)水泥基泡沫混凝土;(b)70%粉煤灰加上30%水泥为胶凝材料的泡沫混凝土;(c)56%粉煤灰,10%矿渣,4%石粉,30%水泥为胶凝材料的泡沫混凝土。

28.图5为硅油对cm型泡沫混凝土质量吸水率影响曲线图。

具体实施方式

29.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

30.本发明实施例中所涉及的所有物质均为市售。

31.实施例1(以下简称s1):一种多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料,包括以下成分:水泥200

‑

400kg/m3;粉煤灰460

‑

660kg/m3;矿渣60

‑

140kg/m3;石粉40

‑

50kg/m3;水300

‑

500kg/m3;发泡剂6

‑

14kg/m3;减水剂2

‑

4kg/m3;激活剂26

‑

34kg/m3。

32.实施例2至6(以下简称s2

‑

s6)与s1的区别在于各原材料的重量不同,如下表1所示。

33.本发明各实施例中的多工业废料混合大比例取代水泥的高性能泡沫混凝土,通过采用普通硅酸盐水泥使混凝土具有良好的抗冻、耐磨,抗渗透性。通过以56%掺量粉煤灰为主要的胶凝材料,并掺入10%矿渣和4%石粉替代70%水泥制备的a06级泡沫混凝土,对其各个性能的优化,本发明提供的大掺量粉煤灰泡沫混凝土抗压强度超过3mpa,质量吸水率小于10%,导热系数小于0.1w/(m

·

k),满足建筑墙体材料的指标要求。本发明提供的泡沫混凝土

其最高抗折强度和抗压强度分别为0.7mpa和3.77mpa,较相应全部采用水泥为原材料的泡沫混凝土分别提高了48.9%和35.6%。

34.一种多工业废料混合大比例取代水泥的高性能泡沫混凝土墙体材料的制备方法如下图1所示。

35.在56%粉煤灰掺量下,改变矿渣掺量对泡沫混凝土强度的影响如下图2所示,可见当矿渣掺量超过10%时,7d和28d抗折强度迅速下降,即矿渣掺量不宜超过10%。与此同时,当矿渣掺量为10%时,其7d和28d抗压强度为最大值,分别为2.85mpa和3.67mpa,增长率分别为54.1%和11.9%,说明矿渣对于提高泡沫混凝土早期强度效果比较显著。

36.在56%粉煤灰掺量下,改变石粉掺量对泡沫混凝土强度的影响如下图3所示,可见当石粉掺量是4%时,7d和28d抗折强度达到最大值,分别为0.77mpa,0.93mpa。与此同时,7d和28d抗压强度达到最大值,分别为2.18mpa和3.34mpa。

37.三种泡沫混凝土(100%水泥、70%粉煤灰+30%水泥、56%粉煤灰+10%矿渣+4%石粉+30%水泥)的电镜扫描结果比较如图4所示。可见,和100%水泥、70%粉煤灰+30%水泥两类泡沫混凝土相比,以56%粉煤灰+10%矿渣+4%石粉+30%水泥为胶凝材料的泡沫混凝土由于掺入了矿渣和石粉,其孔隙率明显变小,同时细致的小孔隙更多,生成的水化产物中形成了稳定的针状物,因此有效地提高了其强度等性能指标。

38.硅油对cm型泡沫混凝土质量吸水率影响如下图5所示,可见当涂刷量分别为174g/m2,348g/m2,522g/m2,696g/m2时,56%掺量粉煤灰泡沫混凝土在1h内的吸水率仅为最终饱和吸水率的6.50%,6.50%,9.26%,9.79%,其中,当涂刷量为696g/m2时,质量吸水率达到最小值,为7.66%。

39.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1