一种纯化碳纳米管的方法与流程

1.本发明涉及碳纳米管纯化技术领域,尤其是涉及一种纯化碳纳米管的方法。

背景技术:

2.在工业化生产中通常需要过渡金属(fe、co、ni等)或其化合物作为催化剂来制备碳纳米管,通过上述催化剂制备的碳纳米管中残留有大量的过渡金属杂质。为了除去这些过渡金属杂质,一般有两种纯化方法。一种是利用高温热处理,热处理温度在2500℃左右,另一种是要先对碳纳米管进行300~900℃的氧化处理,然后再利用稀盐酸溶液进行纯化处理,上述方法存在能耗高、设备要求高、产率低和杂质含量偏高等缺点。

3.近年来,不少文献资料选用浓硝酸或者浓硫酸体系对碳纳米管进行处理,如cn113003565a表示采用浓硝酸或者浓硫酸体系作为纯化碳纳米管的处理液,上述方法虽然工艺简单且在一定程度上提高了碳纳米管的纯度,但是强氧化处理较为严重地破坏碳纳米管的表面结构而导致碳纳米管的导电性下降。cn109650379b利用梯度氧化和酸洗法对单壁碳纳米管进行纯化,虽然能够在提高碳纳米管的纯度同时使碳纳米管的表面结构免受破坏,但是整体工艺条件较为复杂,纯化的成本较高,因此还有改善的空间。

4.综上所述,发明人认为有必要提供一种可以有效提高碳纳米管的纯度、对碳纳米管的表面结构影响较小且整体工艺简单的纯化碳纳米管的方法。

技术实现要素:

5.为了解决碳纳米管纯化工艺复杂的问题,发明人认为有必要提供一种纯化碳纳米管的方法,该方法不但可以有效提高碳纳米管的纯度、对碳纳米管的表面结构影响较小、整体工艺简单而且还有利于提高碳纳米管的分散性。

6.第一方面,本技术提供了一种纯化碳纳米管的方法,采用如下技术方案:

7.一种纯化碳纳米管的方法如下:将碳纳米管、氧化剂和稀酸混合进行反应,每1g碳纳米管加入(6

×

10

‑3~32

×

10

‑3)mol的氧化剂和150

‑

600g h

+

浓度为1.8

‑

20mol/l的稀酸,反应结束后进行后处理,得到纯化碳纳米管。

8.在碳纳米管的纯化反应过程中,本技术通过控制稀酸和氧化剂以特定质量比与碳纳米管反应来控制碳纳米管的氧化程度,在此氧化程度下会略微破坏碳纳米管的结构,使包覆在碳纳米管中的过渡金属杂质与稀酸溶液接触反应,从而使碳纳米管的纯化效果较佳;并且由于上述纯化过程中采用稀酸和氧化剂以特定质量比复配,碳纳米管的氧化程度较低而使得碳纳米管结构的破坏程度较小而使得碳纳米管的导电性无明显变化,因此本技术克服了现有技术中碳纳米管纯化后导电性容易降低的缺陷;且上述纯化碳纳米管的方法简单且操作难度小,有利于降低纯化碳纳米管处理的成本,因此,碳纳米管的纯化处理效果较佳。

9.除此之外,在制浆过程中,碳纳米管沿上述纯化产生的结构缺陷处容易断裂,碳纳米管的管长变短而使得碳纳米管的分散性提高,因此,本技术还解决了目前碳纳米管分散

较为困难的问题。

10.优选的,所述反应的温度为10

‑

70℃,所述反应的时间为30

‑

200min。

11.在上述反应条件下,碳纳米管能够有效纯化且碳纳米管的结构破坏程度较小,使得碳纳米管纯化效果较佳的同时保持较佳的导电性,并且碳纳米管的纯化反应温度较低且反应时间较短,能够有效地降低纯化碳纳米管的能耗,从而有效节约能源,具有较高的经济价值。

12.优选的,所述h

+

浓度为3.5

‑

13.5mol/l。

13.通过氧化剂与特定浓度的h

+

配合下,碳纳米管的氧化程度较佳,因此碳纳米管纯化后过渡金属杂质不易残留,碳纳米管的纯化程度较高,同时碳纳米管的结构破坏程度较低而使得其导电性不易下降,并且还使得碳纳米管在制浆过程中获得更佳的分散性。

14.优选的,所述稀酸为非氧化性酸。

15.非氧化性酸如盐酸、碳酸、稀硫酸、硅酸和偏铝酸等,它们的氧化性较弱,与氧化剂协同配合后达到纯化碳纳米管的效果,同时碳纳米管不易过度氧化而使得其导电性下降。

16.进一步地,所述非氧化性酸为稀硫酸。相对于其它的非氧化性酸,稀硫酸在纯化反应过程中不易产生有毒有害物质,整体污染小且反应环境安全。

17.优选的,所述氧化剂为高锰酸钾、高氯酸钾、重铬酸钾和过氧化氢溶液中的一种或者多种的组合,所述过氧化氢的质量分数不低于20%。

18.高锰酸钾、过氧化氢、高氯酸钾和重铬酸钾具有较佳的氧化性,这些组分与稀硫酸配合能较好地控制碳纳米管的氧化程度,从而使得碳纳米管表面破坏的程度降低,使碳纳米管获得较佳的纯化效果且保持较佳的导电性。高氯酸钾和重铬酸钾在碳纳米管纯化反应后容易产生污染性的氯气或者重金属铬,高锰酸钾和过氧化氢则安全且不易产生有毒有害物质,因此本技术进一步选用高锰酸钾和过氧化氢作为氧化剂。

19.优选的,所述碳纳米管为原始的多壁碳纳米管、双壁碳纳米管、单壁碳纳米管中的一种或者两种的组合。

20.原始的多壁碳纳米管、单壁碳纳米管和双壁碳纳米管以及它们的混合物在上述方法下都能够获得较佳的纯化效果,同时保持较佳的导电性。

21.优选的,所述后处理为反应结束后固液分离,接着洗涤碳纳米管至中性,得到纯化碳纳米管。

22.通过上述后处理简单,操作方便,且得到的纯化碳纳米管的纯度高,导电性变化率小,且分散性佳。进一步地,采用水作为洗涤碳纳米管的液体。

23.第二方面,本技术提供一种碳纳米管导电浆料,采用如下技术方案:

24.一种碳纳米管浆料,由上述方法纯化得到的碳纳米管、分散剂以及溶剂按照质量比为1:(0.2

‑

1):(5

‑

125)组合而成。

25.一种碳纳米管浆料的制备方法,将上述方法纯化得到的碳纳米管、分散剂以及溶剂按照上述质量比混合并分散均匀,得到碳纳米管浆料。

26.通过将上述方法纯化的碳纳米管均匀分散在溶剂中,得到分散性以及稳定性较高的碳纳米管浆料,该浆料可以作为导电浆料进一步应用到电池产品中。其中,采用该浆料作为硅负极材料合浆的原料,由于上述方法纯化的碳纳米管的分散性提高,有利于降低硅负极材料合浆的粘度以及硅负极极片的电阻率,从而提高了电池的电化学性能。

27.综上所述,本技术具有以下优点:

28.1、本技术通过控制稀酸、氧化剂以及碳纳米管以特定的比例配合,达到纯化碳纳米管的同时使碳纳米管保持较佳的导电性的效果,并且本技术的纯化碳纳米管的工艺简单,方便实施,具有较高的经济价值。

29.2、本技术采用非氧化性酸与氧化剂以特定的比例配合来控制碳纳米管的氧化程度,从而使得碳纳米管的纯化效果较佳且表面结构破坏较小,从而使得碳纳米管的导电性变化较小。

30.3、通过上述纯化后的碳纳米管制备得到的碳纳米管浆料具有纯度高,导电性佳且分散性好的优点,其具有较高的经济价值。

附图说明

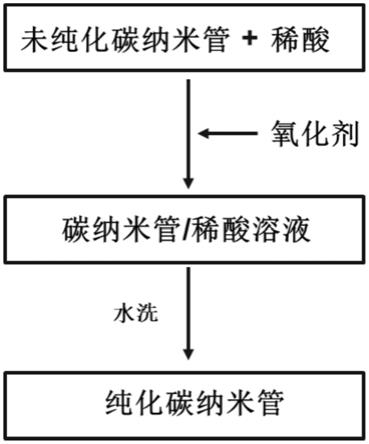

31.图1为纯化碳纳米管的方法工艺流程图。

32.图2为应用实施例3中所制备浆料中碳纳米管的sem图。

33.图3为应用对比例1中所制备浆料中碳纳米管的sem图。

34.图4为应用实施例3中所制备的纯化碳纳米管浆料在硅负极合浆中的sem图。

35.图5为应用对比例1中所制备的纯化碳纳米管浆料在硅负极合浆中的sem图。

36.图6为实施例3和对比例4中所制备的纯化碳纳米管的raman图谱。

具体实施方式

37.以下实施例中,纯化碳纳米管的方法的工艺流程图参见图1。

38.实施例1

39.一种纯化碳纳米管的方法如下:

40.步骤(1),取5g单壁碳纳米管和1g高锰酸钾(6.3

×

10

‑3mol)加入到150g9.38mol/l的稀硫酸中,10℃反应30min。

41.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

42.实验2

43.一种纯化碳纳米管的方法如下:

44.步骤(1),取5g单壁碳纳米管和5g高锰酸钾(31.6

×

10

‑3mol)加入到600g0.94mol/l的稀硫酸中,50℃反应200min。

45.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

46.实施例3

47.一种纯化碳纳米管的方法如下:

48.步骤(1),取5g单壁碳纳米管和1.5高锰酸钾(9.4

×

10

‑3mol)加入到500g6.57mol/l的稀硫酸中,30℃反应1h。

49.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

50.实施例4

51.一种纯化碳纳米管的方法如下:

52.步骤(1),取5g单壁碳纳米管和5g高锰酸钾(31.6

×

10

‑3mol)加入到500g1.87mol/l的稀硫酸中,30℃反应2h。

53.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

54.实施例5

55.一种纯化碳纳米管的方法如下:

56.步骤(1),取5g单壁碳纳米管和2.5g质量分数为30%的过氧化氢(22.1

×

10

‑3mol)加入到200g 4.69mol/l的稀硫酸中,30℃反应2h。

57.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

58.实施例6

59.一种纯化碳纳米管的方法如下:

60.步骤(1),取5g多壁碳纳米管和3.5g高锰酸钾(22.1

×

10

‑3mol)加入到200g4.69mol/l的稀硫酸中,30℃反应1.5h。

61.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的多壁碳纳米管至中性,得到纯化碳纳米管。

62.实施例7

63.一种纯化碳纳米管的方法如下:

64.步骤(1),取5g多壁碳纳米管和5g质量分数为20%的过氧化氢(29.4

×

10

‑3mol)加入到200g 1.87mol/l的中,30℃反应1.5h。

65.步骤(2),反应结束后进行抽滤以固液分离,再用去离子水洗涤反应后的多壁碳纳米管至中性,得到纯化碳纳米管。

66.对比例1

67.取5g单壁碳纳米管放入管式炉中进行500℃预氧化处理2h,然后利用1.63mol/l的稀盐酸进行酸洗,最后利用抽滤方法将固液分离后,再用去离子水洗涤反应后的单壁碳纳米管至中性,得到纯化碳纳米管。

68.对比例2

69.取5g多壁碳纳米管放入管式炉中进行400℃预氧化处理2h,然后利用1.63mol/l的稀盐酸进行酸洗,最后利用抽滤方法将固液分离后,再用去离子水洗反应后的多壁碳纳米管至中性,得到纯化碳纳米管。

70.对比例3

71.与实施例3的区别在于:步骤(1)中,不加入高锰酸钾的情况下,取5g单壁碳纳米管加入到500g 6.57mol/l的稀硫酸中,10℃反应30min。

72.对比例4

73.与实施例3的区别在于:步骤(1)中,采用13.14mol/l浓硫酸等量替换6.57mol/l的稀硫酸。

74.应用例1

75.一种碳纳米管浆料,通过以下步骤制备得到:

76.步骤a,取3.2g甲基纤维素钠溶解于393.6g水中,4500r/min的转速下砂磨10分钟,得到甲基纤维素钠分散液。

77.步骤b,取3.2g实施例1纯化后的单壁碳纳米管加入上述甲基纤维素钠分散液中,4500r/min的转速下砂磨60分钟,得到碳纳米管浆料。

78.应用例2

‑579.与应用例1的区别在于:步骤b中,应用例2

‑

5分别采用实施例2

‑

5纯化后的单壁碳纳米管等量替换实施例1纯化后的单壁碳纳米管。

80.应用例6

81.一种碳纳米管浆料,通过以下步骤制备得到:

82.步骤a,取15g聚乙烯吡咯烷酮溶解于410g水中,4500r/min转速下砂磨10分钟进行分散,得到聚乙烯吡咯烷酮分散液。

83.步骤b,取75g实施例6纯化后的多壁碳纳米管加入上述聚乙烯吡咯烷酮分散液中,4500r/min转速下砂磨50分钟进行分散,得到碳纳米管浆料。

84.应用例7

85.与应用例6的区别在于:步骤b中,应用例7采用实施例7纯化后的多壁碳纳米管等量替换实施例6纯化后的多壁碳纳米管。

86.空白样品1

87.与应用例3的区别在于:步骤b中,采用未经纯化处理的单壁碳纳米管等量替换实施例1纯化后的单壁碳纳米管。

88.空白样品2

89.与应用例6的区别在于:步骤b中,采用未经纯化处理的多壁碳纳米管等量替换实施例6纯化后的多壁碳纳米管。

90.应用对比例1

91.与应用例3的区别在于:步骤b中,采用对比例1得到的单壁碳纳米管等量替换实施例1纯化后的单壁碳纳米管。

92.应用对比例2

93.与应用例6的区别在于:步骤b中,采用对比例2得到的多壁碳纳米管等量替换实施例6纯化后的多壁碳纳米管。

94.应用对比例3

95.与应用例3的区别在于:步骤b中,采用对比例3得到的单壁碳纳米管等量替换实施例1纯化后的单壁碳纳米管。

96.应用对比例4

97.与应用例3的区别在于:步骤b中,采用对比例4得到的单壁碳纳米管等量替换实施例1纯化后的单壁碳纳米管。

98.性能检测实验

99.实验1

100.采用美国ta discovery sdt650型号的同步热重分析仪器测试各实施例中碳纳米管的纯度。

101.实验2

102.采用安东帕rheolabqc型号的流变仪测试各应用例以及应用对比例的碳纳米管浆料的粘度。

103.实验3

104.碳纳米管浆料的粘度测试和导电性测试

105.采用上述碳纳米管浆料制备负极合浆,对负极合浆的粘度进行测试,并将制备好的负极合浆涂覆在铜箔上进行烘干,采用极片电阻率测试仪测试膜电阻率。

106.其中,应用例1

‑

5以及应用对比例1、3和4的碳纳米管浆料制备的负极合浆由以下质量百分比的组分组成:质量百分比为96.4%的硅

‑

石墨复合材料(容量为500mah/g)、质量百分比为3.5%的羧甲基纤维素钠和质量百分比为0.1%的应用例1

‑

5以及应用对比例1、3和4的单壁碳纳米管制备的碳纳米管浆料。

107.对于应用例6

‑

7以及应用对比例2的碳纳米管浆料制备的负极合浆由以下质量百分比的组分组成:质量百分比为95.5%的硅

‑

石墨复合材料(容量为500mah/g)、质量百分比为3.5%的羧甲基纤维素钠和质量百分比为1%的应用例6

‑

7以及应用对比例2的多壁碳纳米管制备的碳纳米管浆料。

108.实验1

‑

3的试验数据详见表1。

109.表1

[0110][0111]

通过表1中应用例1

‑

7与空白样品1

‑

2的数据可得,相对于未经纯化处理的碳纳米管,实施例1

‑

7中单壁碳纳米管纯度均大于99%,且将实施例1

‑

7中单壁碳纳米管应用于硅负极极片中,测得硅负极极片的电阻率变化率较小,证明本技术纯化后单壁碳纳米管导电性变化不大,表面本技术纯化处理后对单壁碳纳米管的结构破坏程度较小,并且通过碳纳米管浆料的粘度测试以及硅负极合浆粘度测试表明,本技术对于单壁碳纳米管的纯化工艺简单,操作方便,综上所述,本技术具有碳纳米管的纯化效果佳、导电性变化小且纯化工艺简单的优点。并且,应用例1

‑

7中碳纳米管浆料的粘度降低,碳纳米管更易分散在溶剂中,证明碳纳米管的分散性以及稳定性提高。

[0112]

通过表1中应用例3与应用对比例1、应用例6与应用对比例2的数据对比可得,相对于传统的预氧化处理纯化方法,本技术纯化碳纳米管的效果以及纯化后碳纳米管的导电性

与传统的预氧化处理纯化方法的相接近,但是本技术纯化碳纳米管的方法十分简单,操作方便,有利于降低纯化碳纳米管操作难度以及能耗,具有较高的经济价值。此外,结合图2

‑

5可以看出,本技术实施例3纯化后的碳纳米管无论在浆料还是在硅负极合浆均能够较好地分散在溶液体系中,而对比例1的碳纳米管无论在浆料还是在硅负极合浆均容易以成团的方式存在,其分散性较差,因此,本技术纯化后的碳纳米管相较于对比例1纯化后的碳纳米管的具有分散性佳的优点。

[0113]

通过表1中应用例3与应用对比例3

‑

4的数据对比可得,应用对比例3的结果表明在不加入氧化剂的情况下,单纯使用稀硫酸纯化碳纳米管的效果较差,因此难以得到高纯度的碳纳米管,为了获得纯度较佳的碳纳米管,人们也更偏向于采用具有高浓度的氧化性酸或氧化剂或两者组合作为纯化碳纳米管的试剂,如应用对比例4同时采用具有强氧化性浓酸和氧化剂作为纯化反应的试剂,碳纳米管的纯化效果确实能达到预期。结合图6,实施例3中碳纳米管的拉曼光谱中的ig/id为10.53,实施例3的ig/id的比值较大,说明实施例3纯化后的碳纳米管的结构较完整,导电性好,而对比例4纯化后的碳纳米管的ig/id为4.21,其值明显小于实施例3,说明对比例4的碳纳米管表面相较于实施例3的碳纳米管表面引入了较多的官能团,导致对比例4纯化后的碳纳米管表面破坏较为严重,这是由于对比例4中浓硫酸和氧化剂配合后,碳纳米管的表面结构受到较为严重的破坏,使得碳纳米管的导电性降低,从而严重影响碳纳米管作为导电剂在电池领域的应用,本技术实施例3采用的稀硫酸属于非氧化性酸,稀硫酸与高锰酸钾配合后,纯化后的碳纳米管获得较佳的纯度同时其制备的硅负极极片电阻率变化不大,证明稀硫酸与高锰酸钾配合后碳纳米管的表面结构破坏程度较低,因此碳纳米管的导电性变化不大。

[0114]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1