一种水泥熟料烧成工艺流程及装置的制作方法

1.本发明涉及水泥熟料技术领域,具体为一种水泥熟料烧成工艺流程及装置。

背景技术:

2.水泥熟料以石灰石和粘土、铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品。在水泥工业中,最常用的硅酸盐水泥熟料主要化学成分为氧化钙、二氧化硅和少量的氧化铝和氧化铁。

3.现有技术存在以下缺陷与不足:水泥熟料在烧成的过程中的固相反应中对生料的生料细度及其均匀程度要求较高,在生料细度及其均匀程度不达标的情况下就会影响固相反应,同时温度对固相反应的影响也较大;在熟料烧成后需要急速对熟料进行冷却,如冷却不急时,熟料产生应力,增大熟料的易磨性。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种水泥熟料烧成工艺流程及装置,可以解决现有的一种水泥熟料烧成工艺流程及装置问题;本装置通过设置切割槽对生料进行切割和滤口排出细小的生料,升降块密封柱加热槽,制冷槽对熟料进行继续冷却,有效解决问题。

5.为实现上述的一种水泥熟料烧成工艺流程及装置目的,本发明提供如下技术方案:一种水泥熟料烧成工艺流程,包括以下工艺流程:步骤一:将物料入窑,在温度升到100-150摄氏度时进行干燥,在温度升到450摄氏度时脱水:入窑物料当温度升高到100~150摄氏度时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要,而干法生产中生料的含水率一般不超过1.0%;当入窑物料的温度升高到450℃,粘土中的主要组成高岭土发生脱水反应,脱去其中的化学结合水,此过程是吸热过程:al2o3

·

2sio2

·

2h2o==al2o3+2sio2+2h2o脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性;步骤二:在温度升到600摄氏度时碳酸镁进行分解,在温度升到700摄氏度和900摄氏度时,碳酸镁和碳酸钙分解:当物料温度升高到600摄氏度时,石灰石中的碳酸钙和原料中夹杂的碳酸镁进行分解,在co2分压为一个大气压下,碳酸镁和碳酸钙的剧烈分解温度分别是750摄氏度和900摄氏度;mgco3=mgo+co2caco3=cao+co2碳酸钙的分解过程是一个强吸热过程1645kj/kg,是熟料形成过程中消耗热量最多的一个工艺过程;该过程的烧失量大,在分解过程中放出大量的co2气体,使cao疏松多孔,强化固相反应;步骤三:原料分解中的氧化钙发生固相反应:从原料分解开始,物料中便出现了性质活泼的游离氧化钙,它与生料中的sio2、

al2o3、fe2o3进行固相反应,形成熟料矿物;步骤四:烧结反应,它是在1300-1450摄氏度范围进行,为使反应完全,还需有一定的时间,一般为15-25分钟:水泥熟料主要矿物硅酸三钙的形成需在液相中进行,液相量一般在22~26%;2cao

·

sio2+cao=3cao

·

sio2该反应称为烧结反应,它是在1300~1450~1300摄氏度范围进行,故称该温度范围为烧成温度范围;在1450摄氏度时反应迅速,故称该温度为烧成温度,为使反应完全,还需有一定的时间,一般为15~25分钟;步骤五:对物料进行急速冷却:熟料冷却时需急速冷却,其目的和作用是:为了防止c3s在1250摄氏度分解出现二次游离氧化钙,降低熟料的强度;为了防止c2s在500摄氏度时发生晶型转变,产生“粉化”现象;防止c3s晶体长大而强度降低且难以粉磨;减少mgo晶体析出,使其凝结于玻璃体中,避免造成水泥安定性不良;减少c3a晶体析出,不使水泥出现快凝现象,并提高水泥的抗硫酸盐性能;使熟料产生应力,增大熟料的易磨性。

6.优选的,一种水泥熟料烧成装置,包括窑炉,所述窑炉的顶部固定安装有进料口,所述进料口的底部固定连接有搅拌槽,所述窑炉的内部固定安装有加热槽和制冷槽。

7.优选的,所述搅拌槽的内部转动连接有搅拌杆,所述搅拌槽的底部固定安装有滤口,所述搅拌杆的右端固定连接有收集槽,所述收集槽的底部固定安装有切割槽,所述切割槽的中心转动连接有转动轴,所述转动轴的外围固定连接有拉伸弹簧,所述拉伸弹簧远离转动轴的一端固定安装有切割刀,所述转动轴的外围固定连接有拉伸槽。

8.优选的,所述加热槽的内壁固定安装有隔热板,所述加热槽的底部转动连接有翻转轴及其翻转板,所述加热槽的内部设置有升降块,所述升降块的底部转动连接有转动螺杆,所述转动螺杆的底部转动连接有转动齿轮,所述转动齿轮的外围转动连接有摆动齿轮,所述摆动齿轮远离转动齿轮的一端转动连接有拉伸支架,所述拉伸支架远离摆动齿轮的一端转动连接有升降板。

9.优选的,所述制冷槽的底部固定安装有隔离板,所述隔离板的底部固定连接有制冷管及其制冷腔,所述制冷腔的底部固定安装有制冷口。

10.优选的,所述滤口分布搅拌槽的整个底部,且滤口的直径小于切割槽的直径。

11.优选的,所述切割槽工设置有两组,分别在收集槽底部的两端。

12.优选的,所述升降块的直径大于切割槽的直径。

13.优选的,所述隔离板的中间开设有通孔。

14.与现有技术相比,本发明提供了一种水泥熟料烧成工艺流程及装置,具备以下有益效果:1、一种水泥熟料烧成装置,通过设置切割槽,通过生料在进料口到达搅拌槽的内部,在搅拌杆搅拌的作用下,将一些细小不均匀的生料从滤口处排出,一些达标和一些较大的生料会从收集槽处向下掉落,掉落的同时,切割槽内部的切割刀会将一些较大的生料切割呈达标均匀的生料,从而达到了在固相反应时的生料生料细度及其均匀程度达标的效果;2、一种水泥熟料烧成装置,通过设置升降块,通过生料到达加热槽的内部后,手动将升降板向下运动,升降板带动拉伸支架及其摆动齿轮运动,摆动齿轮带动转动齿轮和转

动螺杆进行转动,带动升降块将切割槽堵住,在配合内部设置的隔热板,保持加热槽内部温度不会向外部散发,从而达到了保持温度的效果;3、一种水泥熟料烧成装置,通过设置制冷槽,通过翻转轴带动翻转板进行翻转,将翻转板上方的熟料翻转至制冷槽的内部,而后通过制冷口急速的向制冷腔的内部吹送冷气,再配合制冷管散发处的冷气,从而达到了急速冷却熟料的效果。

附图说明

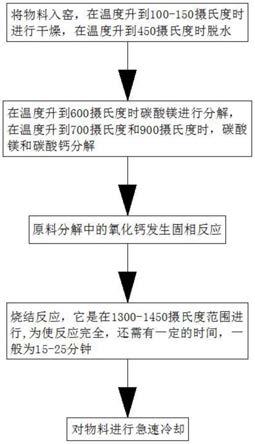

15.图1为本发明一种水泥熟料烧成工艺流程图;图2为本发明正视图;图3为本发明切割槽及其连接结构示意图;图4为本发明升降块及其连接结构示意图。

16.图中:1、窑炉;2、进料口;3、搅拌槽;31、搅拌杆;32、滤口;33、收集槽;34、切割槽;35、转动轴;36、拉伸弹簧;37、切割刀;38、拉伸槽;4、加热槽;41、隔热板;42、翻转轴;43、翻转板;44、升降块;45、转动螺杆;46、转动齿轮;47、摆动齿轮;48、拉伸支架;49、升降板;5、制冷槽;51、隔离板;52、制冷管;53、制冷腔;54、制冷口。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例一:请参阅图1,一种水泥熟料烧成工艺流程,包括以下工艺流程:步骤一:将物料入窑,在温度升到100-150摄氏度时进行干燥,在温度升到450摄氏度时脱水:入窑物料当温度升高到100~150摄氏度时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要,而干法生产中生料的含水率一般不超过1.0%;当入窑物料的温度升高到450℃,粘土中的主要组成高岭土发生脱水反应,脱去其中的化学结合水,此过程是吸热过程:al2o3

·

2sio2

·

2h2o==al2o3+2sio2+2h2o脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性;步骤二:在温度升到600摄氏度时碳酸镁进行分解,在温度升到700摄氏度和900摄氏度时,碳酸镁和碳酸钙分解:当物料温度升高到600摄氏度时,石灰石中的碳酸钙和原料中夹杂的碳酸镁进行分解,在co2分压为一个大气压下,碳酸镁和碳酸钙的剧烈分解温度分别是750摄氏度和900摄氏度;mgco3=mgo+co2caco3=cao+co2碳酸钙的分解过程是一个强吸热过程1645kj/kg,是熟料形成过程中消耗热量最多的一个工艺过程;该过程的烧失量大,在分解过程中放出大量的co2气体,使cao疏松多孔,强化固相反应;步骤三:原料分解中的氧化钙发生固相反应:从原料分解开始,物料中便出现了性质活泼的游离氧化钙,它与生料中的sio2、

al2o3、fe2o3进行固相反应,形成熟料矿物;步骤四:烧结反应,它是在1300-1450摄氏度范围进行,为使反应完全,还需有一定的时间,一般为15-25分钟:水泥熟料主要矿物硅酸三钙的形成需在液相中进行,液相量一般在22~26%;2cao

·

sio2+cao=3cao

·

sio2该反应称为烧结反应,它是在1300~1450~1300摄氏度范围进行,故称该温度范围为烧成温度范围;在1450摄氏度时反应迅速,故称该温度为烧成温度,为使反应完全,还需有一定的时间,一般为15~25分钟;步骤五:对物料进行急速冷却:熟料冷却时需急速冷却,其目的和作用是:为了防止c3s在1250摄氏度分解出现二次游离氧化钙,降低熟料的强度;为了防止c2s在500摄氏度时发生晶型转变,产生“粉化”现象;防止c3s晶体长大而强度降低且难以粉磨;减少mgo晶体析出,使其凝结于玻璃体中,避免造成水泥安定性不良;减少c3a晶体析出,不使水泥出现快凝现象,并提高水泥的抗硫酸盐性能;使熟料产生应力,增大熟料的易磨性。

19.实施例二:请参阅图2-4,一种水泥熟料烧成装置,包括窑炉1,窑炉1的顶部固定安装有进料口2,进料口2的底部固定连接有搅拌槽3,窑炉1的内部固定安装有加热槽4和制冷槽5。搅拌槽3的内部转动连接有搅拌杆31,搅拌槽3的底部固定安装有滤口32,搅拌杆31的右端固定连接有收集槽33,收集槽33的底部固定安装有切割槽34,切割槽34的中心转动连接有转动轴35,转动轴35的外围固定连接有拉伸弹簧36,拉伸弹簧36远离转动轴35的一端固定安装有切割刀37,转动轴35的外围固定连接有拉伸槽38。加热槽4的内壁固定安装有隔热板41,加热槽4的底部转动连接有翻转轴42及其翻转板43,加热槽4的内部设置有升降块44,升降块44的底部转动连接有转动螺杆45,转动螺杆45的底部转动连接有转动齿轮46,转动齿轮46的外围转动连接有摆动齿轮47,摆动齿轮47远离转动齿轮46的一端转动连接有拉伸支架48,拉伸支架48远离摆动齿轮47的一端转动连接有升降板49。制冷槽5的底部固定安装有隔离板51,隔离板51的底部固定连接有制冷管52及其制冷腔53,制冷腔53的底部固定安装有制冷口54。滤口32分布搅拌槽3的整个底部,且滤口32的直径小于切割槽34的直径。切割槽34工设置有两组,分别在收集槽33底部的两端。升降块44的直径大于切割槽34的直径。隔离板51的中间开设有通孔。

20.实施例三:请参阅图1-4,一种水泥熟料烧成工艺流程,包括以下工艺流程:步骤一:将物料入窑,在温度升到100-150摄氏度时进行干燥,在温度升到450摄氏度时脱水:入窑物料当温度升高到100~150摄氏度时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要,而干法生产中生料的含水率一般不超过1.0%;当入窑物料的温度升高到450℃,粘土中的主要组成高岭土发生脱水反应,脱去其中的化学结合水,此过程是吸热过程:al2o3

·

2sio2

·

2h2o==al2o3+2sio2+2h2o脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性;步骤二:在温度升到600摄氏度时碳酸镁进行分解,在温度升到700摄氏度和900摄氏度时,碳酸镁和碳酸钙分解:

当物料温度升高到600摄氏度时,石灰石中的碳酸钙和原料中夹杂的碳酸镁进行分解,在co2分压为一个大气压下,碳酸镁和碳酸钙的剧烈分解温度分别是750摄氏度和900摄氏度;mgco3=mgo+co2caco3=cao+co2碳酸钙的分解过程是一个强吸热过程1645kj/kg,是熟料形成过程中消耗热量最多的一个工艺过程;该过程的烧失量大,在分解过程中放出大量的co2气体,使cao疏松多孔,强化固相反应;步骤三:原料分解中的氧化钙发生固相反应:从原料分解开始,物料中便出现了性质活泼的游离氧化钙,它与生料中的sio2、al2o3、fe2o3进行固相反应,形成熟料矿物;步骤四:烧结反应,它是在1300-1450摄氏度范围进行,为使反应完全,还需有一定的时间,一般为15-25分钟:水泥熟料主要矿物硅酸三钙的形成需在液相中进行,液相量一般在22~26%;2cao

·

sio2+cao=3cao

·

sio2该反应称为烧结反应,它是在1300~1450~1300摄氏度范围进行,故称该温度范围为烧成温度范围;在1450摄氏度时反应迅速,故称该温度为烧成温度,为使反应完全,还需有一定的时间,一般为15~25分钟;步骤五:对物料进行急速冷却:熟料冷却时需急速冷却,其目的和作用是:为了防止c3s在1250摄氏度分解出现二次游离氧化钙,降低熟料的强度;为了防止c2s在500摄氏度时发生晶型转变,产生“粉化”现象;防止c3s晶体长大而强度降低且难以粉磨;减少mgo晶体析出,使其凝结于玻璃体中,避免造成水泥安定性不良;减少c3a晶体析出,不使水泥出现快凝现象,并提高水泥的抗硫酸盐性能;使熟料产生应力,增大熟料的易磨性。

21.一种水泥熟料烧成装置,包括窑炉1,窑炉1的顶部固定安装有进料口2,进料口2的底部固定连接有搅拌槽3,窑炉1的内部固定安装有加热槽4和制冷槽5。搅拌槽3的内部转动连接有搅拌杆31,搅拌槽3的底部固定安装有滤口32,搅拌杆31的右端固定连接有收集槽33,收集槽33的底部固定安装有切割槽34,切割槽34的中心转动连接有转动轴35,转动轴35的外围固定连接有拉伸弹簧36,拉伸弹簧36远离转动轴35的一端固定安装有切割刀37,转动轴35的外围固定连接有拉伸槽38。加热槽4的内壁固定安装有隔热板41,加热槽4的底部转动连接有翻转轴42及其翻转板43,加热槽4的内部设置有升降块44,升降块44的底部转动连接有转动螺杆45,转动螺杆45的底部转动连接有转动齿轮46,转动齿轮46的外围转动连接有摆动齿轮47,摆动齿轮47远离转动齿轮46的一端转动连接有拉伸支架48,拉伸支架48远离摆动齿轮47的一端转动连接有升降板49。制冷槽5的底部固定安装有隔离板51,隔离板51的底部固定连接有制冷管52及其制冷腔53,制冷腔53的底部固定安装有制冷口54。滤口32分布搅拌槽3的整个底部,且滤口32的直径小于切割槽34的直径。切割槽34工设置有两组,分别在收集槽33底部的两端。升降块44的直径大于切割槽34的直径。隔离板51的中间开设有通孔。

22.综上,通过生料在进料口2到达搅拌槽3的内部,在搅拌杆31搅拌的作用下,将一些细小不均匀的生料从滤口32处排出,一些达标和一些较大的生料会从收集槽33处向下掉落,掉落的同时,切割槽34内部的切割刀37会将一些较大的生料切割呈达标均匀的生料,从而达到了在固相反应时的生料生料细度及其均匀程度达标的效果;通过生料到达加热槽4的内部后,手动将升降板49向下运动,升降板49带动拉伸支架48及其摆动齿轮47运动,摆动

齿轮47带动转动齿轮46和转动螺杆45进行转动,带动升降块44将切割槽34堵住,在配合内部设置的隔热板41,保持加通过翻转轴42带动翻转板43进行翻转,将翻转板43上方的熟料翻转至制冷槽5的内部,而后通过制冷口54急速的向制冷腔53的内部吹送冷气,再配合制冷管52散发处的冷气,从而达到了急速冷却熟料的效果。

23.本发明的工作使用流程以及安装方法为,本一种水泥熟料烧成工艺流程及装置在使用时,通过入窑物料当温度升高到100~150摄氏度时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要,而干法生产中生料的含水率一般不超过1.0%,当入窑物料的温度升高到450℃,粘土中的主要组成高岭土发生脱水反应,脱去其中的化学结合水,脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性,当物料温度升高到600摄氏度时,石灰石中的碳酸钙和原料中夹杂的碳酸镁进行分解,在co2分压为一个大气压下,碳酸镁和碳酸钙的剧烈分解温度分别是750摄氏度和900摄氏度,碳酸钙的分解过程是一个强吸热过程1645kj/kg,是熟料形成过程中消耗热量最多的一个工艺过程;该过程的烧失量大,在分解过程中放出大量的co2气体,使cao疏松多孔,从原料分解开始,物料中便出现了性质活泼的游离氧化钙,它与生料中的sio2、al2o3、fe2o3进行固相反应,形成熟料矿物,它是在1300~1450~1300摄氏度范围进行,故称该温度范围为烧成温度范围;在1450摄氏度时反应迅速,故称该温度为烧成温度,为使反应完全,还需有一定的时间,一般为15~25分钟,熟料冷却时需急速冷却,其目的和作用是:为了防止c3s在1250摄氏度分解出现二次游离氧化钙,降低熟料的强度;为了防止c2s在500摄氏度时发生晶型转变,产生“粉化”现象;防止c3s晶体长大而强度降低且难以粉磨;减少mgo晶体析出,使其凝结于玻璃体中,避免造成水泥安定性不良;减少c3a晶体析出,不使水泥出现快凝现象,并提高水泥的抗硫酸盐性能;使熟料产生应力,增大熟料的易磨性。

24.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1