一种甲烷干重整的催化方法

1.本发明涉及甲烷干重整的催化技术领域,具体涉及一种甲烷干重整的催化方法。

背景技术:

2.甲烷(ch4)和二氧化碳(co2)作为典型的温室气体,其排放量的不断增加是全球变暖的根本原因,导致全球气候恶化,对人类的生存环境造成了极大的威胁。根据2014年政府气候变化委员会(ipcc)的数据显示,ch4和co2的人为排放量分别占全球人为排放量的76%和16%。所以,将ch4和co2转化为有价值的化学品具有广阔的应用前景。对于ch4或co2转化利用的不同催化反应,包括甲烷干重整(drm),二氧化碳加氢制甲烷和甲醇和反水气转换。其中,由于drm可以同时将两种温室气体转化为合成气(h2和co),所以在上述的多种转化反应中脱颖而出,具有独特的优势。但是,由于甲烷的c-h键能很强,以及非极性的结构和较高的电离能,因此传统的甲烷和二氧化碳热催化过程通常需要极高的温度(》1000℃)才能进行,即使存在催化剂,也至少需要650℃才能促进甲烷干重整反应的进行,这不仅会增加生产成本,还会因为积碳和高温烧结而使得催化剂失活,从而降低合成气的选择率。

3.低温(非平衡)等离子体技术(ntp)能够在低温下促进热动力学不利反应的发生和进行,减少能量的输入,因此使得该技术成为一项具有前景的替代热动力学反应的技术。ntp的工作温度较低,室温即可进行反应,但其电子温度高达20000k,加速的电子、离子和自由基能够直接活化c-h键,而无需将反应器加热到较高的温度。但是ntp技术也有一定的弊端,该反应存在较多的副反应,从而产生大量的副产物,会导致甲烷和二氧化碳的转化率和合成气的选择率较低。将ntp技术和常规负载型金属催化剂相结合使用可以在一定程度上提高甲烷和二氧化碳的转化率和合成气的选择性,然而提升幅度有限,无法有效满足工业化生产要求。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种甲烷干重整的催化方法,克服了现有低温等离子体技术实现甲烷干重整反应易产生各种副反应产物,即使与常规负载型金属催化剂结合使用对甲烷和二氧化碳的转化率和产物选择性也提升有限的问题。

5.为了解决上述技术问题,本发明采用的技术方案是:一种甲烷干重整的催化方法,将甲烷、二氧化碳和惰性气体的混合原料气通入装有镍基氮化硼催化剂的低温等离子体反应器中,在催化剂存在的条件下进行催化反应,制备得到氢气和一氧化碳的合成气产物。

6.所述镍基氮化硼催化剂的活性组分为金属镍,载体为六方氮化硼。

7.所述镍基催化剂中金属镍在催化剂中所占质量百分比为0.2%-4%。

8.所述催化反应温度为25℃-150℃,反应压力为0.1mpa,混合原料气在介质阻挡放电区域的停留时间为8.5s。

9.所述低温等离子体反应器的功率为21.8-88.1w,放电频率为7.4khz。

10.所述混合原料气中甲烷、二氧化碳和惰性气体的体积比为1:1:1;混合原料气的体

积空速为720h-1

。

11.优选,所述低温等离子体反应器为介质阻挡放电等离子体反应器。

12.所述惰性气体为氮气、氦气、氩气中的一种或多种。

13.优选,所述金属镍盐为ni(no3)2·

6h2o。

14.本发明的有益效果:

15.(1)本发明首次将镍基氮化硼催化剂应用于等离子体催化的甲烷干重整的反应中,其通过将甲烷、二氧化碳和惰性气体的混合原料气通入装有催化剂的低温等离子体反应器中进行催化反应,反应是在低温无氧条件下进行,反应生成合成气co和h2,合成气是一种可替代化石燃料的可持续的燃料,同时也是生产甲醇、氨和碳氢燃料等重要化学品的前驱体。利用镍基氮化硼催化剂在活性金属成分分散均匀,较小的颗粒尺寸而形成较强的金属-载体相互作用,使其在低温等离子体系统中具有较好的催化性能,能够有效提高合成气的选择性和产率以及甲烷、二氧化碳的转化率。本发明的方法实现了甲烷干重整的催化,主要产物为co和h2,且co,h2的选择性高达54%和55%,无须复杂的分离提纯过程,同时本发明还可实现低温无氧条件下甲烷、二氧化碳的高效定向合成气的转化。

16.(2)本发明镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼。通过金属镍和氮化硼的协同作用,可有效提高合成气的选择性和甲烷、二氧化碳的转化率,同时,该催化剂由于金属镍在氮化硼载体上的均匀分散,使其具有更强的金属载体相互作用,具有优异的热稳定性,克服了普通浸渍负载型金属催化剂在高温下容易发生团聚和聚集烧结而失活的问题,镍基氮化硼催化剂可稳定运行20小时以上。

17.(3)本发明低温等离子体反应器为介质阻挡放电等离子体反应器。通过将活性组分金属镍,载体氮化硼的镍基催化剂同介质阻挡放电等离子体反应器进行适配,有利于提高合成气产物的选择性和甲烷和二氧化碳的转化率。

18.(4)本发明的催化剂,金属镍更利于在氮化硼载体上进行分散,提高催化剂的催化活性。

附图说明

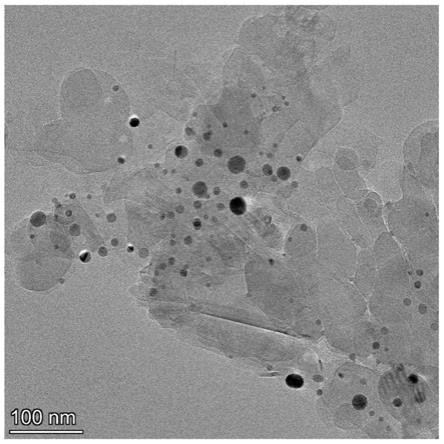

19.图1是本发明实施例1制备的镍基氮化硼催化剂的tem图片。

20.图2是本发明实施例4的镍基氮化硼催化剂的稳定性测试结果图。

具体实施方式

21.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

22.本发明采用的技术方案是:一种甲烷干重整的催化方法,将甲烷、二氧化碳和惰性气体的混合原料气通入装有镍基氮化硼催化剂的低温等离子体反应器中,在催化剂存在的条件下进行催化反应,制备得到氢气和一氧化碳的合成气产物。

23.所述镍基氮化硼催化剂的活性组分为金属镍,载体为六方氮化硼。

24.所述镍基催化剂中金属镍在催化剂中所占质量百分比为0.2%-4%。

25.所述催化反应温度为25℃-150℃,反应压力为0.1mpa,混合原料气在介质阻挡放电区域的停留时间为8.5s。

26.所述低温等离子体反应器的功率为21.8-88.1w,放电频率为7.4khz。

27.所述混合原料气中甲烷、二氧化碳和惰性气体的体积比为1:1:1;混合原料气的体积空速为720h-1

。

28.优选,所述低温等离子体反应器为介质阻挡放电等离子体反应器。

29.所述惰性气体为氮气、氦气、氩气中的一种或多种。

30.优选,所述金属镍盐为ni(no3)2·

6h2o。

31.所述镍基氮化硼催化剂的制备方法包括如下步骤:

32.1)将氮化硼放入异丙醇进行超声,然后对其进行干燥,得到薄片氮化硼载体;

33.2)将金属镍盐水溶液与干燥后的薄片氮化硼混合,然后对其进行干燥,得到干燥后混合料;

34.3)将干燥后混合料在空气中进行煅烧,得到所述镍基氮化硼催化剂。

35.步骤1)中,所述混合方法为将氮化硼放入异丙醇溶液中;所述氮化硼与异丙醇溶液的质量体积比为1:(50-1000),所述超声时间为12h-36h,

36.步骤2)中,所述混合方法为将金属镍盐水溶液滴加到氮化硼载体上;所述金属镍盐水溶液中的硝酸镍和氮化硼载体的质量比为(0.002-0.04):1,所述干燥温度为80℃-110℃,所述干燥时间为8-24h;

37.步骤3)中,所述空气为流动空气,所述煅烧温度为450-650℃,煅烧时间为4-8h。可选的,所述流动空气的流速为20-60ml/min。

38.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

39.实施例1

40.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂中金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为25℃,反应压力为常压,所述混合原料气以60ml/min的流速通过介质阻挡放电区域,所述dbd低温等离子体反应器的功率为21.8w,放电频率为7.4khz,制备得到产物合成气(氢气和一氧化碳)。

41.所述dbd低温等离子体反应器包括外径为25mm,内径为20mm,长度为360mm的圆柱形石英管,在圆柱形石英管的长轴上设有外径为16mm的螺纹不锈钢棒作为高压电极,所述不锈钢棒和圆柱形石英管侧面的内壁之间为放电区域,所述放电区域内放置有由石棉网支撑的催化剂,所述放电区域的放电长度为75mm,放电间隙为2mm,放电体积为8.48ml;所述圆柱形石英管侧面的外壁上设有长度为75mm的铝箔作为接地电极;所述dbd低温等离子体反应器还包括最大峰值电压为33kv,频率为10khz的ctp-2000k交流高压电源(coronalab,nanjing,china),所述电源一端与高压电极连接,另一端与接地电极连接;放电参数由与dbd低温等离子体反应器连接的示波器(ds2120a,rigol technologies,beijing,china)检

测;所述接地电极还连接有热电偶以用来检测dbd低温等离子体反应器内的温度。

42.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

43.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

44.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

45.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

46.如图1所示,本实施例制备的镍基氮化硼催化剂(tem),其中圆圈内所示即是镍颗粒。

47.实施例2

48.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为35℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为29.4w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

49.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

50.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

51.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

52.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

53.实施例3

54.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为60℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为44.2w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

55.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

56.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

57.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

58.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅

烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

59.实施例4

60.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为80℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为51.3w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

61.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

62.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

63.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

64.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

65.实施例5

66.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为95℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为65.7w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

67.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

68.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

69.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

70.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

71.实施例6

72.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为110℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为80.9w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

73.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

74.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

75.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

76.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

77.实施例7

78.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为135℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为88.1w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

79.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

80.1)将1g氮化硼放入500ml异丙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

81.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

82.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

83.实施例8

84.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为80℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为51.3w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

85.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

86.1)将1g氮化硼放入500ml乙醇超声24h,然后对其进行干燥,得到薄片氮化硼载体;

87.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

88.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

89.实施例9

90.将甲烷、二氧化碳和氩气进行混合,得到混合原料气(混合原料气中甲烷、二氧化碳和氩气的体积比为1:1:1),将混合原料气以720h-1

的体积空速通入dbd低温等离子体反应

器(所述dbd低温等离子体反应器的放电区域装有1g镍基氮化硼催化剂,所述镍基氮化硼催化剂的活性组分为金属镍,载体为氮化硼,所述镍基氮化硼催化剂重金属镍在催化剂中所占质量百分比为4%)中进行催化反应,所述反应温度为80℃,反应压力为0.1mpa,所述反应原料气在介质阻挡放电区域的停留时间为8.5s,所述dbd低温等离子体反应器的功率为51.3w,放电频率为7.4khz,制备得到的催化产物合成气为一氧化碳和氢气。

91.所述镍基氮化硼催化剂的制备方法,包括如下步骤:

92.1)将1g氮化硼放入500ml n,n-二甲基酰胺超声24h,然后对其进行干燥,得到薄片氮化硼载体;

93.2)将0.28gni(no3)2·

6h2o与干燥后的1g薄片氮化硼混合加入80ml蒸馏水磁力搅拌4h,然后对其在80℃下进行干燥12h,得到干燥后混合料;

94.3)将干燥后混合料在流动空气中(流动空气的流速为40ml/min)进行煅烧,所述煅烧温度为550℃,煅烧时间为6h,得到所述镍基氮化硼催化剂。

95.对比例1

96.本对比例与本技术实施例1相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

97.对比例2

98.本对比例与本技术实施例2相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

99.对比例3

100.本对比例与本技术实施例3相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

101.对比例4

102.本对比例与本技术实施例4相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

103.对比例5

104.本对比例与本技术实施例5相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

105.对比例6

106.本对比例与本技术实施例6相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

107.对比例7

108.本对比例与本技术实施例7相比区别在于所述dbd低温等离子体反应器的放电区域内不装催化剂。

109.对比例8

110.本对比例与本技术实施例1相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

111.对比例9

112.本对比例与本技术实施例2相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

113.对比例10

114.本对比例与本技术实施例3相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

115.对比例11

116.本对比例与本技术实施例4相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

117.对比例12

118.本对比例提供与本技术实施例5相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

119.对比例13

120.本对比例与本技术实施例6相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

121.对比例14

122.本对比例提供与本技术实施例7相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为氮化硼。

123.对比例15

124.本对比例与本技术实施例1相比区别在于所述dbd低温等离子体反应器的放电区域内装有的镍基氮化硼催化剂替换为不经过超声的镍基氮化硼催化剂。

125.测试例1:采用配备carboxen 1000填充柱的在线气相色谱仪(gc,7980,agilent technologies,usa.)对实施例1-10和对比例1-15中获得的产物进行分析,并按如下公式计算甲烷的转化率,二氧化碳的转化率,氢气的选择性,一氧化碳的选择性,氢气与一氧化碳的比值。结果见表1。

126.甲烷的转化率(%)=已转化的甲烷的物质的量/甲烷进气总量

×

100%

127.二氧化碳的转化率(%)=已转化的二氧化碳的物质的量/二氧化碳进气总量

×

100%

128.氢气的选择性(%)=氢气的物质的量/(2

×

已转化的甲烷的物质的量)

×

100%

129.一氧化碳的选择性(%)=一氧化碳的物质的量/(已转化的甲烷的物质的量+二氧化碳的物质的量)

×

100%

130.一氧化碳的产率(%)=一氧化碳的物质的量

131.表1

[0132][0133][0134]

测试例2:按照实施例4提供的甲烷干重整的催化方法,将混合原料气720h-1

的体积空速持续通入dbd低温等离子体反应器中进行催化反应,持续时间为20h,然后检测甲烷和二氧化碳的转化率,氢气和一氧化碳的选择性,以验证镍基氮化硼催化剂的热稳定性。测试结果如图2所示,图2显示本发明提供的镍基氮化硼催化剂在持续运行20h后,甲烷的转化率可以稳定在45%,二氧化碳的转化率可以稳定在29%,氢气的选择性稳定在55%左右,一氧化碳的选择性稳定在54%左右,具有优异的热稳定性。

[0135]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1