一种有机肥料及其制备方法与流程

1.本发明涉及有机肥料技术领域,具体为一种有机肥料及其制备方法。

背景技术:

2.有机肥料是指含有有机物质,既能为农作物提供多种无机养分和有机养分,又能培肥改良土壤的一类肥料,其中绝大部分为农家就地取材,自行积制的农家肥,还有占少部分的商品肥,充分合理利用有机肥料能增加作物产量、培肥地力、改善农产品品质、提高土壤养分的有效性,目前一般通过将残渣和粪便混合进行发酵生产有机肥料。

3.但是目前在露天发酵时,需要工作人员间隙对发酵料进行翻料,同时在控制湿度、温度和氧气时较为不便,同时外部环境病菌容易影响到发酵菌种的正常发酵,导致发酵效率降低,且影响发酵的效果。

技术实现要素:

4.本发明提供一种有机肥料及其制备方法,可以有效解决上述背景技术中提出目前在露天发酵时,需要工作人员间隙对发酵料进行翻料,同时在控制湿度、温度和氧气时较为不便,同时外部环境病菌容易影响到发酵菌种的正常发酵,导致发酵效率降低,且影响发酵的效果的问题。

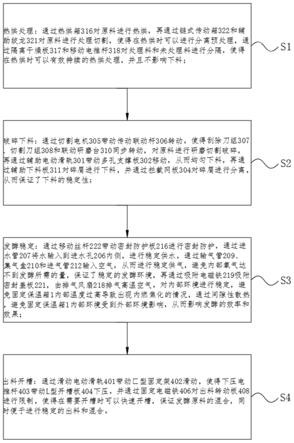

5.为实现上述目的,本发明提供如下技术方案:一种有机肥料制备方法,包括如下步骤:s1:热烘处理:通过热烘箱对原料进行热烘,再通过链式传动箱和辅助绞龙对原料进行处理切割,使得在热烘时可以进行分离预处理,通过隔离干燥板和移动电推杆对处理料和未处理料进行分隔,使得在热烘时可以有效持续的热烘处理,并且不影响下料;s2:破碎下料:通过切割电机带动传动联动杆转动,使得刮除刀组、切割刀组和联动研磨台同步转动,对原料进行研磨切割破碎,再通过辅助电动滑轨带动多孔支撑板移动,从而均匀下料,再通过辅助下料板对碎屑进行下料,并通过拦截网板对碎屑进行分离,从而保证了下料的稳定性;s3:发酵稳定:通过移动丝杆带动密封防护板进行密封防护,通过进水管将水输入到进水孔内侧,进行稳定供水,通过输气管、集气盒和进气管输入空气,从而进行稳定供气,避免内部氧气达不到发酵所需的量,保证了稳定的发酵环境,再通过吸附电磁铁吸附密封盖板,由排气风扇排出高温空气,对内部环境进行稳定,避免固定保温箱内部温度过高导致出现内燃焦化的情况,通过间隙性散热,避免固定保温箱内部环境受到外部环境影响,从而影响发酵的效率和效果;s4:出料开槽:通过滑动电动滑轨带动匚型固定架滑动,使得下压电推杆带动l型开槽板下压,并通过固定电磁铁对出料转动板进行限制,使得在需要开槽时可以快速开槽,保证发酵原料的混合,同时便于进行稳定的出料和混合。

6.所述固定保温箱一侧安装有发酵控制组件,所述发酵控制组件包括传动连接杆、

翻料绞龙、齿轮传动箱、进水孔、进水管、进水限制阀、输气管、集气盒、干燥网箱、进气管、限位滑动槽、密封防护板、排气孔、排气风扇、吸附电磁铁、密封盖板、移动丝杆、移动电机、嵌入安装孔和环境监测器;所述移动电机带动移动丝杆转动,移动丝杆带动密封防护板沿限位滑动槽滑动,密封防护板嵌入到固定保温箱内侧,输气管嵌入到固定保温箱内侧,集气盒卡接到固定保温箱侧端,环境监测器插入到嵌入安装孔内侧;所述齿轮传动箱带动传动连接杆和翻料绞龙转动,进气管将空气通过干燥网箱干燥后输送到集气盒内侧,打开进水限制阀将水通过进水管排入到传动连接杆内侧的进水孔内;所述吸附电磁铁对密封盖板进行吸附使得密封盖板沿排气孔滑动,排气风扇排出高温气体。

7.与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:1、设置有发酵控制组件,通过移动丝杆带动密封防护板嵌入到固定保温箱进行密封,由齿轮传动箱带动翻料绞龙对发酵的原料进行翻料,在发酵前期翻料可以使得原料与发酵菌料相互混合的更加均匀,保证了整体的发酵稳定性,发酵到中期时底端的发酵温度高于顶端的发酵温度,故而翻料可以快速的控制整体的发酵温度,避免发酵温度过高导致底端内部出现内燃焦化的情况出现,通过环境监测器对内部环境进行检测,由排气风扇排出高温气体降低内部温度,使得在内部环境温度过高时可以快速的得到控制,通过进气管将空气通过干燥网箱干燥后输送到固定保温箱内侧,水通过进水管排入到传动连接杆内侧的进水孔位置处,使得水可以均匀的与发酵原料进行混合,使得在发酵过程中可以通过间隙性处理可以有效控制内部环境的温度,湿度和氧气度,使得在发酵时可以稳定的进行处理,同时隔绝外部环境避免发酵时混入其他菌类影响发酵的效果和速度。

8.2、设置有混合处理组件,由链式传动箱带动辅助绞龙转动,使得在需要对原料进行破碎干燥时,可以快速的进行热烘,同时通过辅助绞龙对翻动加热并进行初步碾压破坏,将较大的纤维原料快速的进行初步处理,由移动电推杆带动隔离干燥板将热烘预处理后的原料排入,使得处理后的原料和未处理的原料进行分离,使得处理时可以相互不影响,由出料电推杆带动出料推动板将原料推入到切割筒内侧,由切割电机带动传动联动杆转动,使得刮除刀组、切割刀组和联动研磨台对粗纤维原料进行截断,将较大的粗纤维原料进行初步切割处理,联动研磨台和固定研磨台相互啮合对原料进行二度破碎研磨使原料粉末化,辅助下料板带动粉末化的原料掉落到固定保温箱内侧,将原料均匀的铺设在固定保温箱内侧,使得在下料时可以控制下料的粗细,并且可以控制下料的厚度,无需工作人员操作,保证了发酵下料的厚度的均匀。

9.3、设置有开槽出料组件,由滑动电动滑轨带动匚型固定架滑动,将l型开槽板带动到固定保温箱顶端,由下压电推杆带动l型开槽板下压,将l型开槽板插入到发酵料内,由滑动电动滑轨再次带动匚型固定架移动,在阻力的作用下,出料转动板被带动转动,由l型开槽板对堆积料进行开槽,使得在投入发酵菌种时可以快速的进行操作,通过固定电磁铁控制出料转动板的位置,使得在需要出料和覆盖时可以进行稳定处理,便于工作人员快速的取料和投料。

10.综上所述,通过混合处理组件和发酵控制组件相互配合,使得在需要发酵处理时

可以保证发酵原料堆积的厚薄均匀度,保证了整体发酵的稳定性,使得在翻料时可以避免原料堆积不均的情况出现,避免堆积厚薄不同影响对内部的监测效果,避免出现高温焦化的情况出现,通过发酵控制组件和开槽出料组件相互配合,使得在需要出料时可以快速出料并且也可以对原料进行翻动开槽,增加散热面积,加快散热速度,通过多个组件相互配合,使得在发酵时可以稳定的进行发酵,保证了发酵的效果和效率。

附图说明

11.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

12.在附图中:图1是本发明的方法流程示意图;图2是本发明的立体结构示意图;图3是本发明的发酵控制组件的结构示意图;图4是本发明的翻料绞龙的安装结构示意图;图5是本发明的进水管的安装结构示意图;图6是本发明的密封防护板的安装结构示意图;图7是本发明的混合处理组件的结构示意图;图8是本发明的拦截网板的安装结构示意图;图9是本发明的阻挡弧板的安装结构示意图;图10是本发明的辅助绞龙的安装结构示意图;图11是本发明的开槽出料组件的结构示意图;图12是本发明的出料转动板的安装结构示意图;图中标号:1、固定保温箱;2、发酵控制组件;201、滑动限位板;202、移动电动滑轨;203、传动连接杆;204、翻料绞龙;205、齿轮传动箱;206、进水孔;207、进水管;208、进水限制阀;209、输气管;210、集气盒;211、干燥网箱;212、进气管;213、单向阀;214、推动辅助杆;215、限位滑动槽;216、密封防护板;217、排气孔;218、排气风扇;219、吸附电磁铁;220、推动弹簧;221、密封盖板;222、移动丝杆;223、l型固定板;224、移动电机;225、嵌入安装孔;226、环境监测器;3、混合处理组件;301、辅助电动滑轨;302、多孔支撑板;303、切割筒;304、拦截网板;305、切割电机;306、传动联动杆;307、刮除刀组;308、切割刀组;309、固定研磨台;310、联动研磨台;311、辅助下料板;312、排渣盒;313、阻挡弧板;314、下压弹簧;315、清洁电磁铁;316、热烘箱;317、隔离干燥板;318、移动电推杆;319、出料推动板;320、出料电推杆;321、辅助绞龙;322、链式传动箱;4、开槽出料组件;401、滑动电动滑轨;402、匚型固定架;403、下压电推杆;404、l型开槽板;405、转动固定槽;406、固定电磁铁;407、扭力弹簧;408、出料转动板;409、放置固定槽;410、固定导向柱。

具体实施方式

13.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实

施例仅用于说明和解释本发明,并不用于限定本发明。

14.实施例:如图1-12所示,本发明提供一种技术方案,一种有机肥料制备方法,包括如下步骤:s1:热烘处理:通过热烘箱316对原料进行热烘,再通过链式传动箱322和辅助绞龙321对原料进行处理切割,使得在热烘时可以进行分离预处理,通过隔离干燥板317和移动电推杆318对处理料和未处理料进行分隔,使得在热烘时可以有效持续的热烘处理,并且不影响下料;s2:破碎下料:通过切割电机305带动传动联动杆306转动,使得刮除刀组307、切割刀组308和联动研磨台310同步转动,对原料进行研磨切割破碎,再通过辅助电动滑轨301带动多孔支撑板302移动,从而均匀下料,再通过辅助下料板311对碎屑进行下料,并通过拦截网板304对碎屑进行分离,从而保证了下料的稳定性;s3:发酵稳定:通过移动丝杆222带动密封防护板216进行密封防护,通过进水管207将水输入到进水孔206内侧,进行稳定供水,通过输气管209、集气盒210和进气管212输入空气,从而进行稳定供气,避免内部氧气达不到发酵所需的量,保证了稳定的发酵环境,再通过吸附电磁铁219吸附密封盖板221,由排气风扇218排出高温空气,对内部环境进行稳定,避免固定保温箱1内部温度过高导致出现内燃焦化的情况,通过间隙性散热,避免固定保温箱1内部环境受到外部环境影响,从而影响发酵的效率和效果;s4:出料开槽:通过滑动电动滑轨401带动匚型固定架402滑动,使得下压电推杆403带动l型开槽板404下压,并通过固定电磁铁406对出料转动板408进行限制,使得在需要开槽时可以快速开槽,保证发酵原料的混合,同时便于进行稳定的出料和混合。

15.固定保温箱1一侧安装有发酵控制组件2,发酵控制组件2包括滑动限位板201、移动电动滑轨202、传动连接杆203、翻料绞龙204、齿轮传动箱205、进水孔206、进水管207、进水限制阀208、输气管209、集气盒210、干燥网箱211、进气管212、单向阀213、推动辅助杆214、限位滑动槽215、密封防护板216、排气孔217、排气风扇218、吸附电磁铁219、推动弹簧220、密封盖板221、移动丝杆222、l型固定板223、移动电机224、嵌入安装孔225和环境监测器226;移动电机224带动移动丝杆222转动,移动丝杆222带动密封防护板216沿限位滑动槽215滑动,密封防护板216嵌入到固定保温箱1内侧,输气管209嵌入到固定保温箱1内侧,集气盒210卡接到固定保温箱1侧端,环境监测器226插入到嵌入安装孔225内侧;齿轮传动箱205带动传动连接杆203和翻料绞龙204转动,进气管212将空气通过干燥网箱211干燥后输送到集气盒210内侧,打开进水限制阀208将水通过进水管207排入到传动连接杆203内侧的进水孔206内;吸附电磁铁219对密封盖板221进行吸附使得密封盖板221沿排气孔217滑动,排气风扇218排出高温气体。

16.固定保温箱1一端固定安装有滑动限位板201,固定保温箱1底端焊接有隔离防护板,使得固定保温箱1底端不会因长时间的高温导致底端蒸气凝结,使得底端出现锈蚀的情况,滑动限位板201一端对称焊接有辅助滑动杆,便于进行固定限位避免在滑动限位板201滑动时出现位置偏差,滑动限位板201底端固定连接有移动电动滑轨202,滑动限位板201一端等距转动连接有传动连接杆203,传动连接杆203侧端焊接连接有翻料绞龙204,翻料绞龙

204滑动安装于固定保温箱1内侧,使得在需要翻料时可以快速的进行操作,并且在出料时可以稳定出料,多个传动连接杆203侧端均与齿轮传动箱205输出端连接,齿轮传动箱205输入轴与伺服电机输出轴固定连接,便于进行稳定的传动,齿轮传动箱205固定安装于滑动限位板201一端,传动连接杆203一端开设有进水孔206,进水孔206内侧套接连接有进水管207,进水管207一端嵌入安装有进水限制阀208,进水管207贯穿安装于固定保温箱1一端;固定保温箱1内侧滑动嵌入安装有输气管209,输气管209进气端贯穿安装于集气盒210一端,集气盒210卡接安装于固定保温箱1一端,使得在供气时可以稳定的进行干燥供给,集气盒210内侧滑动嵌入安装有干燥网箱211,集气盒210一端等距贯穿有若干个进气管212,进气管212一端嵌入安装有单向阀213,集气盒210两端对称焊接有推动辅助杆214;固定保温箱1一端开设有限位滑动槽215,限位滑动槽215内侧滑动连接有密封防护板216,密封防护板216顶端等距开设有若干个排气孔217,排气孔217内侧嵌入安装有排气风扇218,排气孔217一端嵌入安装有吸附电磁铁219,排气孔217一端等距焊接有推动弹簧220,推动弹簧220一端焊接有密封盖板221,密封盖板221滑动安装于排气孔217内侧,密封防护板216底端通过丝杆座与移动丝杆222转动连接,固定保温箱1一端靠近密封防护板216位置处焊接有l型固定板223,密封防护板216滑动安装于l型固定板223顶端,便于进行支撑固定,使得在进出时便于快速的进行联动,l型固定板223一端通过电机连接有移动电机224,移动电机224输出轴与移动丝杆222固定连接,密封防护板216顶端开设有嵌入安装孔225,嵌入安装孔225内侧嵌入安装有环境监测器226,移动电动滑轨202、排气风扇218、吸附电磁铁219、移动电机224和环境监测器226输入端与外部控制器输出端电性连接,外部控制器输入端与外部电源输出端电性连接。

17.固定保温箱1一侧安装有混合处理组件3,混合处理组件3包括辅助电动滑轨301、多孔支撑板302、切割筒303、拦截网板304、切割电机305、传动联动杆306、刮除刀组307、切割刀组308、固定研磨台309、联动研磨台310、辅助下料板311、排渣盒312、阻挡弧板313、下压弹簧314、清洁电磁铁315、热烘箱316、隔离干燥板317、移动电推杆318、出料推动板319、出料电推杆320、辅助绞龙321和链式传动箱322;固定保温箱1顶端对称固定安装有辅助电动滑轨301,辅助电动滑轨301顶端通过滑轨座连接有多孔支撑板302,多孔支撑板302顶端等距固定安装有切割筒303,多孔支撑板302顶端对应切割筒303位置处嵌入安装有拦截网板304,切割筒303内侧通过电机座连接有切割电机305,切割电机305输出轴与传动联动杆306固定连接,传动联动杆306侧端焊接有刮除刀组307,传动联动杆306侧端靠近刮除刀组307位置处固定安装有切割刀组308,切割筒303内侧等距固定安装有固定研磨台309,传动联动杆306对应固定研磨台309位置处固定安装有联动研磨台310,传动联动杆306侧端底部对应拦截网板304位置处固定连接有辅助下料板311,辅助下料板311底端与拦截网板304顶端贴合,使得在出料时可以稳定进行辅助,将物料推出,并将杂质从排渣盒312内推出,切割筒303一端焊接有排渣盒312,排渣盒312内侧滑动连接有阻挡弧板313,阻挡弧板313顶端焊接有下压弹簧314,下压弹簧314顶端焊接安装于切割筒303一端,切割筒303对应下压弹簧314位置处固定安装有清洁电磁铁315;切割筒303顶端固定安装有热烘箱316,热烘箱316顶端铰接有排气盖板,使得在烘干时可以进行稳定热烘,热烘箱316内侧滑动嵌入安装有隔离干燥板317,隔离干燥板317一

端与移动电推杆318一端固定连接,移动电推杆318通过固定座安装于热烘箱316一端,热烘箱316内侧滑动安装有出料推动板319,出料推动板319一端与出料电推杆320一端固定连接,出料电推杆320固定安装于热烘箱316一端,热烘箱316内侧转动连接有辅助绞龙321,辅助绞龙321一端与链式传动箱322输出轴相互连接,辅助电动滑轨301、切割电机305、清洁电磁铁315、移动电推杆318和出料电推杆320输入端与外部控制器输出端电性连接。

18.固定保温箱1一侧安装有开槽出料组件4,开槽出料组件4包括滑动电动滑轨401、匚型固定架402、下压电推杆403、l型开槽板404、转动固定槽405、固定电磁铁406、扭力弹簧407、出料转动板408、放置固定槽409和固定导向柱410;固定保温箱1两端对称固定安装有滑动电动滑轨401,滑动电动滑轨401顶端通过滑轨座连接有匚型固定架402,匚型固定架402顶端固定安装有下压电推杆403,下压电推杆403底端固定连接有l型开槽板404,l型开槽板404侧端等距开设有若干个转动固定槽405,l型开槽板404侧端对应转动固定槽405位置处嵌入安装有固定电磁铁406,转动固定槽405内侧一端焊接有扭力弹簧407,扭力弹簧407一端焊接连接有出料转动板408,出料转动板408的最大转动角度为180度,在开槽时可以避免影响开槽的效果,出料转动板408对应扭力弹簧407位置处开设有放置固定槽409,l型开槽板404顶端等距焊接有固定导向柱410,固定导向柱410贯穿安装于匚型固定架402顶端,便于进行导向,避免在出料时因单一固定导致位置出现偏移损坏的情况出现,滑动电动滑轨401、下压电推杆403和固定电磁铁406输入端与外部控制器输出端电性连接。

19.根据权利要求1-9任一项的方法制作的一种有机肥料。

20.本发明的工作原理及使用流程:在发酵前需要对原料进行热烘破碎,将原料放置到热烘箱316内侧,由链式传动箱322带动辅助绞龙321转动,使得在需要对原料进行破碎干燥时,可以快速的进行热烘,同时通过辅助绞龙321对原料加热的位置进行调节,同时将原料进行初步碾压破坏,将较大的纤维原料快速的进行初步处理,在热烘完成后,由移动电推杆318带动隔离干燥板317移动出热烘箱316,将热烘预处理后的原料排入到热烘箱316内侧底端,并且在排出完成后再次由移动电推杆318带动隔离干燥板317密封防护,并可以再次输入原料,继续进行热烘预处理,由出料电推杆320带动出料推动板319沿热烘箱316进行滑动,将预处理后的原料推入到切割筒303内侧,由切割电机305带动传动联动杆306转动,使得刮除刀组307、切割刀组308和联动研磨台310同步转动,通过刮除刀组307和切割刀组308对粗纤维原料进行截断,将较大的粗纤维原料进行初步切割处理,并且在下料堆积时,由刮除刀组307将原料逐步带动下落,避免原料堆积时导致下料异常的情况出现,由联动研磨台310和固定研磨台309相互啮合对原料进行二度破碎研磨,从而使原料粉末化,原料处理完成后,掉落到拦截网板304顶端,同时辅助下料板311带动粉末化的原料掉落到固定保温箱1内侧,再由辅助电动滑轨301带动多孔支撑板302滑动,从而将原料均匀的铺设在固定保温箱1内侧,使得在需要加料时无需工作人员进行操作,避免在下料时原料堆积出现不均匀的情况,影响后续的加料的均匀度;在原料投放完成后,由辅助电动滑轨301带动多孔支撑板302复位,再由清洁电磁铁315吸附阻挡弧板313,打开排渣盒312,过大的残渣被辅助下料板311从排渣盒312推出,便于快速的将残渣推出,可以快速的对残渣进行收集;投料完成后固定保温箱1内堆积原料,由滑动电动滑轨401带动匚型固定架402滑

动,将l型开槽板404带动到固定保温箱1顶端,由下压电推杆403带动l型开槽板404下压,关闭固定电磁铁406,将l型开槽板404插入到发酵料内,由滑动电动滑轨401再次带动匚型固定架402移动,使得l型开槽板404同时被带动,在阻力的作用下,出料转动板408被带动转动,扭力弹簧407被压缩,由l型开槽板404对堆积料进行开槽,开槽完成后,由下压电推杆403和滑动电动滑轨401带动匚型固定架402复位,将发酵菌料投入到槽内,使得在投料时可以均匀放置,并再次通过l型开槽板404对堆积原料和发酵料进行覆盖混合;覆盖混合完成后,由移动电机224带动移动丝杆222,通过移动丝杆222带动密封防护板216沿限位滑动槽215滑动,将密封防护板216嵌入到固定保温箱1内侧,从而对固定保温箱1进行密封防护,再将输气管209嵌入到固定保温箱1内侧,将集气盒210卡接到固定保温箱1侧端,在将环境监测器226插入到嵌入安装孔225内侧,从而对固定保温箱1进行密封,使得内部的发酵环境不会受到外部影响,在发酵过程中,由齿轮传动箱205带动翻料绞龙204转动,通过多组翻料绞龙204对向翻转,对发酵的原料进行翻料,在发酵前期翻料可以使得原料与发酵菌料相互混合的更加均匀,保证了整体的发酵稳定性,发酵到中期时底端的发酵温度高于顶端的发酵温度,故而翻料可以快速的控制整体的发酵温度,避免发酵温度过高导致底端内部出现内燃焦化的情况出现,在发酵到中期时,内部氧气和温度均较高,且发酵过程中因高温导致水蒸发,蒸发完成后的水蒸气凝结在密封防护板216,冷凝水回流时会导致回流位置出现温度急速降低的情况,导致该位置发酵速度降低,故而在发酵中期,通过环境监测器226对内部环境进行检测,由吸附电磁铁219对密封盖板221进行吸附使得密封盖板221沿排气孔217滑动,同时推动弹簧220被压缩,由排气风扇218排出高温气体,降低内部温度,在内部温度降低到限制位置以下后,关闭吸附电磁铁219,由推动弹簧220带动密封盖板221对排气孔217进行密封,打开单向阀213,通过进气管212将空气通过干燥网箱211干燥后输送到集气盒210内侧,并最终通过输气管209排入到固定保温箱1内侧,同时打开进水限制阀208,水通过进水管207排入到传动连接杆203内侧的进水孔206位置处,再翻料的同时输入水,使得水可以均匀的与发酵原料进行混合,使得在发酵时可以稳定混合,从而保证了中后期发酵的稳定性,并且通过间歇性打开排气孔217,由排气风扇218对内部进行降温,避免温度过高或气压过大的情况出现,使得在发酵时可以稳定的进行处理,使得在发酵时无需工作人员持续翻料,并且在处理时可以有效的减少与外界环境的接触,避免发酵时混入其他菌类,影响发酵的效果和速度;在发酵完成后,由滑动电动滑轨401带动匚型固定架402移动,再由下压电推杆403带动l型开槽板404下压,再由移动电动滑轨202带动滑动限位板201移动,从而将翻料绞龙204从固定保温箱1内侧取出,由固定电磁铁406对出料转动板408进行限位,从而将发酵后的有机肥料取出。

21.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1