一种岩板及其制备方法与流程

1.本发明涉及陶瓷技术领域,特别涉及一种岩板及其制备方法。

背景技术:

2.随着建筑陶瓷技术的不断升级,各种工艺的叠加和材料应用,目前市场上出现了各种效果的釉面瓷制品,给消费者带来了更多产品选择。其中,大板岩板可以应用于橱柜台面、面板、餐桌、茶几等区域,相比于传统的木质品,成本更低,寿命更长,为现代建筑装修提供了全新的选择目前市场上岩板产品大部分以全抛亮面为主,随着岩板应用推广,产品单一效果难免引起消费者的审美疲劳,而具有自然凹凸纹理的岩板,接近于原始大理石经过长年累月留下的时光印迹效果,符合现代人的个性审美观,在市场需求越来越高,但该类产品通常品质较差,且一般产品表面平整度不佳,进而导致产品耐污性较差,难以满足现代高端装修的需求。

技术实现要素:

3.基于此,有必要提供一种岩板及其制备方法。该制备方法制备而成的岩板不仅具有较优的亚光光泽,且岩板表面具有沿着纹路的凹凸纹理,同亚光圆珠干粒结合应用,平整度较高,手感细腻温润,品质较优,能够扩宽其应用范围。

4.一种岩板的制备方法,包括以下步骤:

5.(1)制备坯体;

6.(2)在所述坯体上形成面釉层;

7.(3)在所述面釉层上形成图案层;

8.(4)在所述图案层上依次施加含疏水溶剂的剥开釉料和含水的水性釉料,形成纹路层;

9.(5)在所述纹路层上形成圆珠干粒层;

10.所述圆珠干粒层中的圆珠干粒呈圆球状,且以重量份计,所述圆珠干粒主要由以下原料制备而成:钾长石30

‑

45份、钠长石6

‑

10份、高岭土6

‑

10份、碳酸钡10

‑

20份、硅灰石4

‑

8份、氧化锌3

‑

6份、碳酸锶4

‑

8份、方解石7

‑

13份、石英1

‑

4份及氧化铝1

‑

5份。

11.在其中一些实施方式中,步骤(4)中,以质量百分含量计,所述剥开釉料包括:剥开基础釉料40%

‑

50%、疏水溶剂35%

‑

45%和第一添加剂10%

‑

20%;

12.所述剥开基础釉料主要由以下重量份的原料制备而成:煅烧高岭土4

‑

6份、钾长石25

‑

35份、钠长石18

‑

28份、硅灰石4

‑

8份、碳酸钡6

‑

12份、氧化锌5

‑

8份及熔块33

‑

45份,按质量百分比计,所述熔块的化学成份包括:sio

2 54%

‑

58%、al2o

3 18%

‑

21%、cao 4%

‑

5%、mgo 2%

‑

3%、k2o 3%

‑

4%、na2o 4%

‑

5%、bao 1%

‑

2%及zno 2%

‑

3%。

13.在其中一些实施方式中,所述疏水溶剂为醋酸乙酯,所述第一添加剂为聚酰胺悬浮剂。

14.在其中一些实施方式中,步骤(4)中,所述水性釉料的施釉量为120

‑

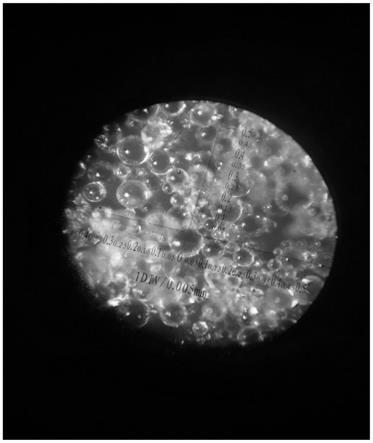

160g/

㎡

,釉料

比重1.35

‑

1.45g/ml,以质量百分含量计,所述水性釉料包括:水性基础釉料68%

‑

72%、水27%

‑

31%和第二添加剂1%

‑

2%;

15.以重量份计,所述水性基础釉料主要由以下重量份的原料制备而成:煅烧高岭土8

‑

12份、钾长石30

‑

38份、钠长石20

‑

31份、硅灰石4

‑

8份、碳酸钡6

‑

12份、氧化锌5

‑

8份及碳酸锶7

‑

10份。

16.在其中一些实施方式中,所述第二添加剂为三聚磷酸钠和甲基纤维素钠的混合物,且所述三聚磷酸钠和甲基纤维素钠的质量比为1:1

‑‑

1:1.5。

17.在其中一些实施方式中,步骤(2)包括以下步骤:

18.配制数码面釉料;

19.采用数码喷釉的方法将所述数码面釉料喷涂至所述坯体上,形成面釉层;

20.其中,以质量百分含量计,所述数码面釉料包括:面釉基础釉料50%

‑

55%、溶剂25%

‑

35%及添加剂10%

‑

20%;所述面釉基础釉料主要由以下重量份的原料制备而成:煅烧高岭土5

‑

8份、钾长石30

‑

35份、钠长石12

‑

20份、烧滑石4

‑

8份、碳酸钡8

‑

13份、氧化锌3

‑

5份及熔块30

‑

40份;按质量百分比计,所述熔块的化学成分包括:sio

2 57%

‑

59%、al2o

3 20%

‑

22%、cao 6%

‑

7%、mgo 2%

‑

3%、k2o 3%

‑

4%、na2o 4%

‑

5%、b2o

3 1%

‑

2%及zno 2%

‑

3%。

21.在其中一些实施方式中,所述数码面釉料的比重为1.40

‑

1.45g/ml,所述数码面釉料的流速为20

‑

30s/100ml,所述数码面釉料的施釉量为35

‑

45g/m2;所述面釉层的厚度为0.05

‑

0.08mm。

22.在其中一些实施方式中,所述岩板呈长方体,所述岩板的宽度小于1200mm,步骤(5)包括以下步骤:将圆珠干粒和分散液混合,制得釉浆,采用湿法淋釉方式将所述釉浆淋到所述纹路层上,烧成、磨边,制得所述圆珠干粒层;其中,所述釉浆的流速为33

‑

38s/100ml,所述圆珠干粒的施加量为240

‑

260g/m2。

23.在其中一些实施方式中,所述岩板呈长方体,所述岩板的宽度在1200mm以上,步骤(5)包括以下步骤:将分散液喷涂于所述纹路层上,进行预处理,将圆珠干粒喷于经预处理的所述水性釉料层上,烧成、磨边,制得所述圆珠干粒层;其中,所述圆珠干粒的施加量为70

‑

90g/m2。

24.在其中一些实施方式中,所述分散液包括分散剂和溶剂,其中,所述分散剂为羧甲基纤维素钠,所述溶剂为乙二醇和水以质量比为1:(8

‑

16)混合的混合液。

25.在其中一些实施方式中,所述圆珠干粒由以下方法制备而成:

26.将用于制备圆珠干粒的各原料混合,并进行烧成,制得烧成品;

27.将所述烧成品粹冷,破碎,制得干粒半成品;

28.将所述干粒半成品在温度为850℃

‑

950℃的条件下进行圆珠化处理,制得所述圆珠干粒。

29.在其中一些实施方式中,所述坯体的水分含量控制在0.5%

‑

0.7%。

30.一种岩板,由上述制备方法制备而成。

31.上述岩板的制备方法通过首先形成釉面层,然后在釉面层上形成图案层,再将剥开釉料形成于图案层上后,喷施水性釉料,利用剥开釉料中疏水溶剂和水性釉料中水相互排斥的原理,即可产生沿着剥开釉层的凹凸纹理,制得凹凸纹路岩板,且上述方法采用分开

22%

‑

26%、tio2+fe2o

3 0.2%

‑

0.6%、mgo 1%

‑

2%、cao 0.5%

‑

1.2%、k2o 1.5%

‑

2.5%、na2o 2.5%

‑

3.5%;进一步地,喷雾粉料的化学成分包括:sio

2 62.94%、al2o

3 24.29%、tio2+fe2o

3 0.42%、mgo 1.19%、cao 0.81%、k2o 1.81%、na2o 2.81%、微量杂质和酌减余量。

49.s1012:将粉料进行成型、干燥,制得坯体。

50.在一些实施例中,步骤s1012中,采用辊压成型的方法制备坯体;进一步地,采用33000吨辊压成型,形成宽为900

‑

1600mm,长为1800

‑

3200mm规格的坯体。

51.在一些实施例中,步骤s1012中,在温度为150

‑

200℃的干燥窑进行干燥,干燥至目标水分含量;进一步地,坯体的水分含量控制在0.5%

‑

0.7%。本发明技术人员经研究发现,当坯体的水份小于0.5%时,面釉喷上坯体时,很容易出现水份蒸发过快而导致的面釉起粉而产生的不平现象;当坯体水份大于0.7%时,后续的布施干粒易产生凹釉情况,且坯体水份偏大易造成开裂,成品率偏低。基于此,本发明技术人员通过将坯体的水分控制在上述范围内,有效地解决了上述问题,有利于形成表面均一、致密的面釉层、圆珠干粒层。

52.s102:在坯体上形成面釉层。

53.在一些实施例中,采用数码喷釉的方法在坯体上形成面釉层。

54.通过采用数码喷釉的方法制备面釉层能够有效地避免釉料在下落过程中出现团聚而导致釉面不平整的问题,能够有效地提高面釉层的均一性,并结合后续圆珠干粒层,能够有效地提高岩板的平整度。且由于通过采用数码喷釉的方法制备面釉层,用极少的釉量即可均匀地覆盖坯体的表面,相对于常规喷釉,可以大大降低影响生坯强度的水分的引入,使产品成品率大大提高。

55.在一些实施例中,步骤s102包括以下步骤:

56.s1021:配制数码面釉料;

57.在一些实施例中,数码面釉料包括:面釉基础釉料50%

‑

55%、溶剂25%

‑

35%及添加剂10%

‑

20%;面釉基础釉料主要由以下原料制备而成:煅烧高岭土5

‑

8份、钾长石30

‑

35份、钠长石12

‑

20份、烧滑石4

‑

8份、碳酸钡8

‑

13份、氧化锌3

‑

5份及熔块30

‑

40份,按质量百分比计,熔块的化学成分包括:sio

2 57%

‑

59%、al2o

3 20%

‑

22%、cao 6%

‑

7%、mgo 2%

‑

3%、k2o 3%

‑

4%、na2o 4%

‑

5%、b2o

3 1%

‑

2%及zno 2%

‑

3%。

58.上述数码面釉料中含有较高的钡、锌氧化物,且还有熔块,其中含有的钙、镁氧化物具有较强的覆盖力,有效的遮挡了砖坯本身的颜色,钡、锌氧化物的存在,使釉料具有低的熔点,使釉面柔顺不粗糙。

59.在一些实施例中,釉料中固体颗粒的细度在100μm以下,以适合工业打印机的需求。具体地,可以将基础釉料和溶剂混合后,进行研磨,磨制成细度在100μm以下的液体釉料。

60.在一些实施例中,数码面釉料的比重为1.40

‑

1.45g/ml;在一些实施例中,数码面釉料流速为20

‑

30s/100ml。通过将数码面釉料的比重和流速控制在上述范围内,有利于数码面釉料以更流畅的状态喷施于坯体表面,进而有利于釉料在坯体表面均匀铺展,形成平整的面釉层。

61.s1022:采用数码喷釉的方法将面釉料喷涂至坯体上,形成面釉层。

62.在一些实施例中,数码面釉料的喷釉量为30

‑

55g/m2;进一步地,数码面釉料的施

釉量为35

‑

45g/m2;通过将喷釉量控制在上述范围内,可使数码面釉料均匀全面地覆盖于坯体表面,不留死角,又可做到不浪费釉料,节约成本。

63.在一些实施例中,面釉层的厚度为0.05

‑

0.08mm;由于面釉料具有较强的覆盖力,故面釉层的厚度可以较薄,将面釉层的厚度控制在上述范围内,能够有效地减少釉料量,进而减少水分等的引入,避免水分过高所导致的成品率降低。

64.s103:在面釉层上形成图案层。

65.可理解的,步骤s103中,可以采用本领域常规的方法形成图案层,例如可以通过打印的方法,直接在面釉层上打印所需的图案,在此不进行特别限定,应理解为均在本发明的保护范围内。

66.s104:在图案层上依次施加含疏水溶剂的剥开釉料和含水的水性釉料,形成纹路层;

67.剥开釉料中含有疏水溶剂,水性釉料中含有水,两者不兼容,起到相互排斥的作用,在此排斥力下,沿着剥开釉料图案纹理产生凹凸纹路,此纹路在烧出后产品表面具有凹凸效果,故而可以制得凹凸纹路岩板。

68.可理解的,本发明中“疏水溶剂”可以采用本领域常规的疏水溶剂,仅需不与本发明的发明目的相悖即可,应理解为均在本发明的保护范围内。在一些实施例中,疏水溶剂为醋酸烷基酯;进一步地,疏水溶剂为醋酸乙酯溶剂,以获得更优的凹凸纹路。

69.可理解的,“纹路层”的面积无特别限定,可以根据实际情况进行调节,不应理解为对本发明的限制。

70.在一实施例中,步骤s104中,剥开釉料包括:剥开基础釉料40%

‑

50%,疏水溶剂35%

‑

45%,第一添加剂10%

‑

20%;其中,剥开基础釉料主要由以下原料制备而成:煅烧高岭土4

‑

6份、钾长石25

‑

35份、钠长石18

‑

28份、硅灰石4

‑

8份、碳酸钡6

‑

12份、氧化锌5

‑

8份及熔块33

‑

45份,按质量百分比计,熔块的化学成份包括:sio

2 54%

‑

58%、al2o

3 18%

‑

21%、cao 4%

‑

5%、mgo 2%

‑

3%、k2o 3%

‑

4%、na2o 4%

‑

5%、bao 1%

‑

2%及zno 2%

‑

3%。此剥开釉料同圆珠干粒基础方基本接近,其具有同圆珠干粒同样的光泽度,在产生凹凸纹理的同时,不会造成凹凸部位光泽偏亮,同表层釉面形成自然一致的光泽效果。

71.在一些实施例中,第一添加剂为聚酰胺悬浮剂。

72.在一些实施例中,步骤s104中,采用喷印的方法,将剥开釉料打印到图案层上;进一步地,在图案层上沿着图案纹理,设置剥开釉料文件图案,打印机根据电脑指令打印剥开釉料。

73.在一些实施例中,水性釉料的施釉量为120

‑

160g/

㎡

,釉料比重1.35

‑

1.45g/ml。在一些实施例中,水性釉料包括:水性基础釉料68%

‑

72%,水27%

‑

31%及第二添加剂1%

‑

2%;进一步地,水性基础釉料主要由以下原料制备而成:煅烧高岭土8

‑

12份、钾长石30

‑

38份、钠长石20

‑

31份、硅灰石4

‑

8份、碳酸钡6

‑

12份、氧化锌5

‑

8份、碳酸锶7

‑

10份。此釉料配方,以钾钠做熔剂,碳酸钡,氧化锌,碳酸锶等在釉烧中形成二价氧化物具有亚光光泽及细腻的釉面,同表层圆珠干粒结合后,有助于圆珠干粒发挥其效果。

74.在一些实施例中,第二添加剂为三聚磷酸钠和甲基纤维素钠的混合物;进一步地,三聚磷酸钠和甲基纤维素钠混合质量比为40:60—50:50。

75.s105:在纹路层上形成圆珠干粒层;圆珠干粒层中的圆珠干粒呈圆球状,且以重量

份计,圆珠干粒主要由以下原料制备而成:钾长石30

‑

45份、钠长石6

‑

10份、高岭土6

‑

10份、碳酸钡10

‑

20份、硅灰石4

‑

8份、氧化锌3

‑

6份、碳酸锶4

‑

8份、方解石7

‑

13份、石英1

‑

4份及氧化铝1

‑

5份。

76.本发明技术人员在研究中发现:常规干粒呈现着不规则的形状,每颗干粒表面具有尖锐的棱角(如图2所示),虽然同釉料结合后棱角会有一定部分的消融,但大面积还是依然存在着刺手的棱角,同时对釉料也有着极大的限制,且对于一些亚光类产品,釉料配方熔点较高,烧成时生釉料处于生烧状态,故不会产生釉料对普通干粒的棱角消融现象,故大面积仍然会保留有刺手的棱角,进而导致亚光类干粒产品平整度降低,手感粗糙,且由于平整度较低,污染物很容易陷入细小孔洞中,进而导致对应产品耐污染性不佳,使用寿命受到严重的限制。为了改善上述问题,可以调低釉料的熔融温度,虽然调低釉料熔融温度可以使干粒更加熔融且能消融部分棱角,但随着釉料熔融温度的降低,釉面亮度会增加,使釉面的厚重质感缺乏,触感上缺少干粒的颗粒感,且亚光光泽度不佳。

77.基于此,本发明技术人员设计了上述岩板的制备方法,采用圆珠干粒来形成干粒层,利用圆珠干粒无棱角的圆球形状(如图1所示),一方面可以改善圆珠干粒排列,提高圆珠干粒层的致密度,进而达到提升岩板的平整度的目的,且还可以避免藏污纳垢等现象的出现,进而提高岩板的耐污染性等;另一方面,由于圆珠干粒无棱角,具有较优的手感,且无需调低釉料温度,结合圆珠干粒的配方组合,能够有效地改善岩板的厚重感,提升岩板的品质。此外,上述圆珠干粒配方中富含二价氧化物如:氧化锌(zno)、氧化钡(bao)、氧化锶(sro)、氧化钙(cao)等,同配方中三氧化二铝(al2o3)、二氧化硅(sio2)形成钡锶长石、钙长石、锌铝尖晶石,使干粒具有温润的特性和低的光线折射率,进而使得岩板具有较优的亚光光泽度,且由于圆珠干粒具有较优的透感,故可以很好地显示图案层的图案,提高美感和质感,能够满足现代装修要求。

78.在一些实施例中,岩板呈长方体,岩板的宽度小于1200mm;布施干粒可采用钟罩淋釉器进行湿法布施干粒。在一些实施例中,s105包括以下步骤:

79.s105a:将圆珠干粒和分散液混合,制得釉浆,然后将釉浆采用湿法淋釉方式淋到纹路层上,烧成、磨边,制得圆珠干粒层;进一步地,施加的圆珠干粒的量为240

‑

260g/m2;进一步地,施加的圆珠干粒的量为245g/m2、246g/m2、247g/m2、248g/m2、249g/m2、250g/m2、251g/m2、252g/m2、253g/m2、254g/m2、255g/m2。

80.在一些实施例中,岩板规格小于900

×

1800mm(即宽小于900mm,长小于1800mm);进一步地,岩板规格为600

×

1200mm或750

×

1500mm。

81.在一些实施例中,岩板呈长方体,岩板的宽度在1200mm以上,s105包括以下步骤:

82.s105b:将分散液喷涂于纹路层上,进行预处理,然后将圆珠干粒喷于经预处理的纹路层上,烧成、磨边,制得圆珠干粒层;进一步地,施加的圆珠干粒的量为70

‑

90g/m2;进一步地,施加的圆珠干粒的量为75g/m2、76g/m2、77g/m2、78g/m2、79g/m2、80g/m2、81g/m2、82g/m2、83g/m2、84g/m2或85g/m2。

83.在一些实施例中,岩板呈长方体,岩板规格在900

×

1800mm以上(即宽在900mm以上,长在1800mm以上);进一步地,岩板规格为1200

×

2400或1600

×

3200mm。

84.可理解的,本发明中若无特别说明,岩板的形状无特别限定,可以根据具体需要进行调整,应理解为均在本发明的保护范围内。本发明中,当岩板呈长方体时,岩板的“长”、

“

宽”、“高”均应该按本领域的常规理解,把底面中较长的一条棱为“长”,较短的一条棱为“宽”,垂直于底面的棱为“高”(即厚度),底面为与圆珠干粒层平行的面。本发明中,岩板规格“d

×

l”,表示岩板呈长方体,其中,l和d分别表示长和宽,l和d中较大的为长,较小的为宽。

85.在一些实施例中,分散液包括分散剂和溶剂;进一步地,溶剂为醇水混合液;进一步地,溶剂为乙二醇和水的混合液;进一步地,溶剂为乙二醇和水质量比为1:(8

‑

16)的混合液;进一步地,乙二醇和水的质量比为1:(10

‑

12);进一步地,分散剂为羧甲基纤维素钠;进一步地,羧甲基纤维素钠的质量百分含量为1%

‑

4%;进一步地,羧甲基纤维素钠的质量百分含量为1.8%

‑

2.8%;进一步地,羧甲基纤维素钠、乙二醇以及水质量比为5:16:179,以获得更优的分散效果,进而提升岩板的平整度。

86.在一些实施例中,步骤s105中烧成温度为1150℃

‑

1250℃;进一步地,烧成温度为1200℃,周期为90分钟的辊道窑中进行烧成。

87.在一些实施例中,步骤s105中,圆珠干粒由以下方法制备而成:

88.s1051:将用于制备圆珠干粒的各原料混合,并进行烧成,制得烧成品。

89.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石35份、钠长石8份、高岭土7份、碳酸钡14份、硅灰石8份、氧化锌5份、碳酸锶8份、方解石9份、石英3份及氧化铝3份。

90.在一些实施例中,以质量百分含量计,在圆珠干粒的化学组成包括:cao 3%

‑

5%,bao 9%

‑

12%,sro 3.5%

‑

5%,zno 3.6%

‑

4%;进一步地,cao为4.3%

‑

4.7%,bao为10.6%

‑

11%,sro为4%

‑

4.4%,zno为3.6%

‑

4%。在一些实施例中,在圆珠干粒的化学组成包括,sio

2 50%

‑

55%,al2o

3 16%

‑

19%,cao 3%

‑

5%,bao 9%

‑

12%,sro 3.5%

‑

5%,knao 4.5

‑

6.5%,zno 3.6%

‑

4%。

91.在一些实施例中,碳酸钡、氧化锌、碳酸锶的质量比(10

‑

18):(4

‑

8):(6

‑

8)。碳酸钡、氧化锌、碳酸锶的含量需控制在一定范围,若含量过高,容易造成二价离子晰晶过多,会生成过量的钡锌锶晶体,造成干粒的透感偏低;若含量过低,由于al2o3和sio2属于高温粘度偏大的物质,若没有足够的熔剂去熔融,会造成干粒干涩、粗糙等现象。

92.在一些实施例中,步骤s1051中,采用以下方法进行烧成;

93.在第一时间t1内加热至295℃

‑

305℃,然后在第二时间t2内加热至1050℃

‑

1150℃,再在第三时间t3内加热至1300℃

‑

1500℃,再在1300℃

‑

1500℃的范围内保温第四时间t4,然后冷却至300℃

‑

400℃;其中,t1为8min

‑

60min,t2为28min

‑

60min,t3为18min

‑

50min,t4为10min

‑

30min;

94.进一步地,在第一时间t1内加热至300℃,然后在第二时间t2内加热至1100℃,再在第三时间t3内加热至1450℃,再在1450℃的范围内保温第四时间t4,然后冷却至300℃

‑

400℃;t1为8min

‑

12min,t2为28min

‑

32min,t3为18min

‑

22min,t4为10min

‑

15min;进一步地,t1为10min,t2为30min,t3为20min,t4为10min。

95.上述烧成步骤中的温控程序,第一阶段中,先在特定时间内升到295℃

‑

305℃,以保证各物料中结构水、吸附水充分排出;第二阶段中,在特定时间内加热至1050℃

‑

1150℃,使高岭土中有机物分解,在一价氧化物的助熔下,碳酸盐进行分解,排出co2;第三阶段达到1300℃

‑

1500℃,并在1300℃

‑

1500℃的范围内保温t4,使得各物料开始熔融,在熔剂的作用下液相开始产生,各氧化物同sio2及al2o3形成合适比例的各长石晶体,进而保证圆珠干粒

具有优异的手感,且还可以使得制得的圆珠干粒材料能够适用于不同的烧成温度和不同的釉料,且在不同的瓷砖烧成温度下和不同的面釉基础下都能呈现出稳定的亚光光泽度和丝绸般细腻的触感。且本发明技术人员在研究中发现,烧制成的圆珠干粒的亚光效果和手感与烧成曲线密切相关,烧成曲线的设置和配方需要完全适应,以形成合适的共晶相,利用二价氧化物晰晶产生低折射率的晶相来降低光泽度,且使用于瓷砖后不会受温度的波动而出现光泽度的波动,从而具有大的烧成范围。

96.s1052:将烧成品粹冷,破碎,制得干粒半成品。

97.在一些实施例中,步骤s1052的粹冷步骤中,将烧成品通入温度为50℃以下的水中,得到粹冷制品。采用温度较低的水,粹冷效果更好,以有利于后续破碎处理。

98.在一些实施例中,步骤s1052的破碎步骤中,将粹冷制品进行破碎,形成干粒半成品,并将干粒半成品过250

‑

300目的筛网,以利于后续步骤的进行。

99.s1053:将干粒半成品在温度为850℃

‑

950℃的条件下进行圆珠化处理,制得所述圆珠干粒。

100.本发明中,“圆珠化处理”是指将干粒半成品置于高温环境下进行加热处理,利用高温消除其棱角,提高干粒的圆润度,可以采用本领域常用的加热设备,仅需能够达到相应的温度即可,在此不仅进行特别限定,应理解为均在本发明的保护范围内。

101.上述圆珠干粒的制备方法制得相应的干粒半成品后,在特定的温度下进行圆珠化处理,使干粒表面不规则的棱状结构消融掉,进而可以获得表面圆润的圆珠球体结构干粒,有利于致密圆珠干粒层的形成,且在该温度下进行处理,能够改善圆珠干粒对应的陶瓷制品的手感,以获得手感丝滑细腻的制品。

102.在一些实施例中,步骤s1053中,圆珠化处理温度为880℃、885℃、890℃、892℃、894℃、896℃、898℃、890℃、900℃、901℃、902℃、903℃、904℃、905℃、906℃、907℃、908℃、909℃、910℃、915℃、920℃、925℃、930℃、935℃或940℃。

103.在一些实施例中,步骤s1053中,使干粒半成品以自由落体的方式通过高温熔炉的加热区。使半成品以自由落体的方式通过高温熔炉的加热区,利用半成品自身的重量,能够有效地提高圆珠干粒的圆润度,避免将干粒半成品置于特定容器内加热处理所导致的形变。

104.本发明一实施方式还提供了一种岩板,由上述方法制备而成。上述方法制备而成的岩板相比于现有的岩板具有更优的亚光光泽度,且平整度更高,具有较高的耐污染、耐磨、耐酸碱性能,且手感丝滑细腻,质感厚重,具有较高的应用价值。

105.下面列举具体实施例来对本发明进行进一步说明。需要说明的是,以下仅为示例,不应理解为对本发明的限制。

106.实施例1

107.制备圆珠干粒的原料:钾长石38份、钠长石8份、高岭土8份、碳酸钡14份、硅灰石6份、氧化锌4份、碳酸锶6份、方解石11份、石英2份、氧化铝3份;

108.(1)圆珠干粒的制备:将上述各原料精准配料,并混合均匀,然后将混合料置入熔块炉中进行烧制,温度曲线为:经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min。上述各材料在此温度曲线下熔融后经出料口流入冷水槽进行粹冷,得到圆珠干粒半成品,将上述圆珠干粒半成品进行破碎,并

将颗粒级配控制在250目

‑

300目;将破碎后得到的圆珠干粒再喷洒进温度设定在900℃的立式炉中,从顶部喷入,利用干粒自身的重力,干粒自上而下经过高温区,然后经过下出料口流出,制得圆珠干粒,进行颗粒分级,得到目标粒径的圆珠干粒。

109.(2)选用坯体粉料为超白配方,其化学成分按质量百分比为:sio

2 62.94%、al2o

3 24.29%、fe2o3+tio

2 0.42%、cao 0.81%、mgo 1.19%、k2o 1.81%、na2o 2.81%,其余为微量杂质和酌减,水分控制在6.5

‑

7.0%;选用33000吨滚压成型,成型为600

×

1200mm规格的坯体。成型后的坯体进入150

‑

200℃的干燥窑进行排除水分,干燥后的水分控制在0.5%

‑

0.7%。

110.(3)在坯体表面进行喷施数码面釉料,采用工业打印机数码喷釉方式喷数码面釉料,形成面釉层,面釉层的厚度控制在0.06mm,数码面釉料的比重为1.42g/ml,数码面釉流速为25s/100ml,数码喷釉量为40g/m2,其中,数码面釉料由以下组分组成:

111.面釉基础釉料为52%,溶剂28%,添加剂为20%;其中,面釉基础釉料主要由以下原料制备而成:煅烧高岭土7份、钾长石33份,钠长石18份,烧滑石7份,碳酸钡12份,氧化锌4份,熔块32份,其中,按质量百分比,熔块的化学成份为:sio

2 58.5%、al2o

3 21%、cao 6.5%、mgo 2.5%、k2o 3.5%、na2o 4%

‑

5%、b2o

3 1%

‑

2%及zno 2%

‑

3%。溶剂为醋酸乙酯溶液,添加剂为分散剂50份,悬浮剂20份,消泡剂10份,流平剂10份,ph值调节剂10份;

112.(4)在面釉层上打印图案,形成图案层;

113.(5)在图案层上打印剥开釉料;剥开釉料包括剥开基础釉料40%,醋酸乙酯熔剂45%,添加剂15%,剥开基础釉料由以下原料制备而成:煅烧高岭土6份、钾长石30份、钠长石18份、硅灰石6份、碳酸钡4份、氧化锌5份及熔块31份,按质量百分比计,熔块的化学成份包括:sio

2 55.5%、al2o

3 19%、cao 4.5%、mgo 2.8%、k2o 4.6%、na2o 4.7%、bao 2%及zno 2.8%,其余为酌减。

114.(6)打印了剥开釉料的图案层上喷施水性釉料,形成纹路层,施釉量为120g/

㎡

,釉料比重为1.35g/ml。水性釉料包括水性基础釉料70%,水29%,添加剂1%,水性基础釉料由以下原料制备而成:煅烧高岭土10份、钾长石36份、钠长石27份、硅灰石7份、碳酸钡6份、氧化锌7份、碳酸锶7份,水为常用自来水,添加剂为三聚磷酸钠和甲基纤维素钠的混合物,其混合比例为1:1;

115.(7)在纹路层上淋釉浆,釉浆为圆珠干粒与分散液的混合液,其中,分散液由羧甲基纤维素钠、乙二醇以及水按照5:16:179的比例混合而成,圆珠干粒为(1)中制得的圆珠干粒,釉浆的流速为35s/100ml,施干粒量为250g/m2。

116.(8)将(7)中淋釉浆后的产品在温度为1200℃,周期为90分钟的辊道窑中进行烧成,出窑后即得到岩板半成品,后一步进行磨边即得到岩板成品。

117.实施例2

118.制备圆珠干粒的原料:钾长石30份、钠长石10份、高岭土10份、碳酸钡13份、硅灰石7份、氧化锌5份、碳酸锶7份、方解石12份、石英3份、氧化铝3份;

119.制备方法同实施例1,区别在于,(5)和(6)中剥开釉料和水性釉料不同,具体地:

120.剥开釉料:包括剥开基础釉料40%,醋酸乙酯熔剂45%,添加剂15%,剥开基础釉料由以下原料制备而成:煅烧高岭土7份、钾长石26份、钠长石18份、硅灰石8份、碳酸钡4份、氧化锌5份及熔块33份;按质量百分比计,熔块的化学成份包括:sio

2 55.5%、al2o

3 19%、

cao 4.5%、mgo 2.8%、k2o 4.6%、na2o 4.7%、bao 2%及zno 2.8%,其余为酌减。

121.水性釉料:包括水性基础釉料69%,水30%,添加剂1%,水性基础釉料由下列原料制备而成:煅烧高岭土10份、钾长石36份、钠长石25份、硅灰石7份、碳酸钡7份、氧化锌7份、碳酸锶6份,水为常用自来水,添加剂为三聚磷酸钠和甲基纤维素钠的混合物,其混合比例为1:1,施釉量为140g/

㎡

,釉料比重为1.35g/ml。

122.实施例3

123.制备圆珠干粒的原料:钾长石35份、钠长石8份、高岭土7份、碳酸钡14份、硅灰石8份、氧化锌5份、碳酸锶8份、方解石9份、石英3份、氧化铝3份;

124.制备方法同实施例1,面釉层的厚度控制在0.08mm,水性釉料施釉量为150g/ml,釉料比重为1.45g/ml。

125.实施例4

126.与实施例1基本相同,不同之处在于,步骤(3)中,形成的面釉层的厚度为0.12mm。

127.实施例5

128.与实施例1基本相同,不同之处在于,步骤(3)中,数码喷釉量为50g/m2。

129.实施例6

130.与实施例1基本相同,不同之处在于,坯体规格为1600

×

3200mm,步骤(7)中操作不同,具体地:

131.(7)将分散液喷涂于纹路层上,进行预处理,然后将圆珠干粒喷洒于经预处理的纹路层上,烧成、打磨,制得圆珠干粒层;其中,施加的圆珠干粒的量为80g/m2,分散液由羧甲基纤维素钠、乙二醇以及水按照5:16:179的比例混合而成。

132.对比例1

133.与实施例3基本相同,不同之处在于,所形成的干粒为非圆球状的干粒,具体地:

134.制备干粒的原料:钾长石35份、钠长石8份、高岭土7份、碳酸钡14份、硅灰石8份、氧化锌5份、碳酸锶8份、方解石9份、石英3份、氧化铝3份;

135.(1)干粒的制备:将上述各原料精准配料,并混合均匀,然后将混合料置入熔块炉中进行烧制,温度曲线为:经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min。上述各材料在此温度曲线下熔融后经出料口流入冷水槽进行粹冷,得到圆珠干粒半成品,将上述圆珠干粒半成品进行破碎,并将颗粒级配控制在250目

‑

300目;将破碎后得到的圆珠干粒再喷洒进温度设定在800℃的立式炉中,从顶部喷入,利用干粒自身的重力,干粒自上而下经过高温区,然后经过下出料口流出,制得圆珠干粒,进行颗粒分级,得到目标粒径的干粒。

136.(2)

‑

(8)同实施例1。

137.对比例2

138.与实施例3基本相同,不同之处在于,所形成的干粒非圆球状干粒,具体地:

139.制备干粒的原料:钾长石35份、钠长石8份、高岭土7份、碳酸钡14份、硅灰石8份、氧化锌5份、碳酸锶8份、方解石9份、石英3份、氧化铝3份。上述材料精准配料,并混合均匀。

140.(1)干粒的制备:将上述各原料精准配料,并混合均匀,然后将混合料置入熔块炉中进行烧制,温度曲线为:经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min。上述各材料在此温度曲线下熔融后经出料口

流入冷水槽进行粹冷,得到圆珠干粒半成品,将上述圆珠干粒半成品进行破碎,并将颗粒级配控制在250目

‑

300目;将破碎后得到的圆珠干粒再喷洒进温度设定在1000℃的立式炉中,从顶部喷入,利用干粒自身的重力,干粒自上而下经过高温区,然后经过下出料口流出,制得圆珠干粒,进行颗粒分级,得到目标粒径的干粒。

141.(2)

‑

(8)同实施例1。

142.对比例3

143.与实施例3基本相同,不同之处在于,制备面釉层的步骤中,采用常规的高压喷枪喷面釉,具体地:

144.制备圆珠干粒的原料:钾长石35份、钠长石8份、高岭土7份、碳酸钡14份、硅灰石8份、氧化锌5份、碳酸锶8份、方解石9份、石英3份、氧化铝3份;

145.(1)圆珠干粒的制备:将上述各原料精准配料,并混合均匀,然后将混合料置入熔块炉中进行烧制,温度曲线为:经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min。上述各材料在此温度曲线下熔融后经出料口流入冷水槽进行粹冷,得到圆珠干粒半成品,将上述圆珠干粒半成品进行破碎,并将颗粒级配控制在250目—300目;将破碎后得到的圆珠干粒再喷洒进温度设定在900℃的立式炉中,从顶部喷入,利用干粒自身的重力,干粒自上而下经过高温区,然后经过下出料口流出,制得圆珠干粒,进行颗粒分级,得到目标粒径的圆珠干粒。

146.(2)选用坯体粉料为超白配方,其化学成分按质量百分比为:sio2:62.94%、al2o3:24.29%、fe2o3+tio2:0.42%、cao:0.81%、mgo:1.19%、k2o:1.81%、na2o:2.81,其余为微量杂质和酌减,水分控制在6.5

‑

7.0%;选用33000吨滚压成型,成型为600

×

1200mm规格的坯体。成型后的坯体进入150

‑

200℃度的干燥窑进行排除水分,干燥后的水分控制在0.5%

‑

0.7%。

147.(3)坯体表面进行喷施面釉,采用高压喷枪喷面釉,压力设置为18公斤,采用6喷头摆臂式喷釉柜,釉料比重为1.45g/ml,施釉量为120g/m2。

148.(4)

‑

(8)同实施例1。

149.对比例4

150.与实施例3基本相同,不同之处在于,省去施加剥开釉料和水性釉料的步骤。

151.性能检测

152.(1)平整度检测

153.采用表面轮廓仪(型号为:lk-200h,上海嘉纳仪噐有限公司)检测实施例1

‑

实施例6、对比例1

‑

对比例3的岩板,实施例1

‑

实施例6的表面平均轮廓值如表1所示,对比例1

‑

对比例3的表面轮廊数据如表2所示。

154.表1

155.序号轮廓最大高度rz/微米评定轮廓的算数平均偏差ra/微米实施例19.10.77实施例27.60.83实施例36.30.73实施例44.50.87实施例56.80.8

实施例65.50.7

156.表2

[0157][0158]

从表1可以看出,实施例1

‑

实施例6的岩板的rz的平均值小于10μm,ra的平均值在0.8μm左右,参考金属表面粗糙度磨块,此数值属于平面范围。另外,对比实施例1、实施例4和实施例6,数码喷釉的参数不同,可以看出,平整度具有一定的差异,说明数码喷釉的喷油量、面釉层厚度等对岩板的平整度具有一定的影响。

[0159]

对比实施例3和对比例1、对比例2,实施例3的圆珠干粒的放大图如图3所示,对比例1的干粒的放大图如图4所示,对比例2的干粒的放大图如图5所示。从图3可以看出,实施例3的方法制备而成的圆珠干粒具有较高的圆润度,且具有较高的通透感,而对比例1和对比例2的干粒均为非圆球状干粒。另外,从表1和表2可以看出,对比例1和对比例2的非圆球状的干粒制备而成的岩板的平整度相比于实施例3显著降低,说明采用圆珠干粒能够有效地提高岩板的平整度。

[0160]

对比实施例3和对比例3,实施例3采用数码喷釉的方法制备面釉层,对比例3采用高压喷枪制备面釉层,从表1和表2可以看出,实施例3的岩板的平整度明显优于对比例3。说明采用数码喷釉的方法形成面釉层能够有效地提高岩板的平整度。

[0161]

实施例1产品效果图如图6,对比例4为无施剥开釉料和水性釉料,具体效果如图7,可以看出,本发明的方法能够制备得到具有自然凹凸纹理的岩板,其具有原始大理石经过长年累月留下的时光印迹效果,能够满足现代消费者的需求。

[0162]

(2)亚光光泽检测

[0163]

光度仪检测数据(光度仪型号为:ls192)检测实施例1

‑

实施例6的岩板的亚光光泽度,具体如表3所示:

[0164]

表3

[0165][0166]

从表3可以看出,实施例1

‑

实施例6的岩板均呈现优异的亚光光泽。

[0167]

(3)岩板物理性能检测

[0168]

实施例1

‑

实施例6、对比例1

‑

对比例3的耐污染性能如表4所示,实施例3的岩板的物理性能如下表5所示:

[0169]

表4

[0170][0171]

从表4可以看出,实施例1

‑

实施例6的岩板具有较优的耐污染性,且明显优于对比例1

‑

对比例3,说明改善岩板平整度能够在一定程度上提高岩板的耐污染性能。

[0172]

表5

[0173]

[0174]

[0175][0176]

从表5可以看出,本发明的方法制得的岩板均具有较优的耐磨、耐污染、耐酸碱、防滑等物理性能。说明本发明的方法制备得到的岩板保持较优的亚光光泽度的基础上,具有较高的平整度,手感细腻,自然的凹凸纹理。且具有较优的耐磨、耐污染、耐酸碱、防滑等物理性能,能够满足现代建筑材料的需求。

[0177]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0178]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1