一种陶瓷基板AlN/Ti层状复合材料及其制备方法和应用

一种陶瓷基板aln/ti层状复合材料及其制备方法和应用

技术领域

1.本发明属于陶瓷/金属复合材料技术领域,具体涉及一种陶瓷基板aln/ti层状复合材料及其制备方法和应用。

背景技术:

2.氮化铝陶瓷具有优良的热传导性、可靠的电绝缘性、低的介电常数和介电损耗、无毒,以及与半导体硅材料、砷化镓相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集成度半导体基片和电子封装器件的基板材料。氮化铝用于电子封装时,需要与其它金属材料连接使用,为了方便连接,很多情况下需要先将其表面金属化处理。但是陶瓷与金属是两种物理化学性质截然不同的材料,晶体晶格参数也不尽相同,强度、脆性及熔点差异过大,所以在陶瓷表面有效实施金属化颇为困难。

3.目前氮化铝金属化常用的方法有直接覆铜法(dbc)和溅射薄膜法(dpc),直接覆铜法是先在氮化铝表面氧化生成一层氧化铝,然后使铜和氧化铝薄层在1060℃左右通过共晶反应生成cualo2共晶过渡层化合物,从而实现aln和金属铜的结合。但是这种方法制备的陶瓷覆铜板,金属铜层与陶瓷基板之间的粘结强度不高。溅射薄膜法需要在氮化铝上先溅射一层ti或zr,再在表面镀上金属铜。溅射薄膜法设备投资大,制作困难,难以形成工业化规模。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明的目的在于设计提供一种陶瓷基板aln/ti层状复合材料及其制备方法和应用。本发明以ti为氮化铝基板表面的金属化材料,采用烧结的方法使氮化铝陶瓷基板与ti之间的界面实现扩散反应结合从而结合紧密,并在ti的表面保留了金属性和导电性,该导电性有利于后续金属层的焊接。

5.一种陶瓷基板aln/ti层状复合材料,其特征在于所述陶瓷基板aln/ti层状复合材料是通过氮化铝陶瓷基板与钛通过烧结反应扩散结合得到的。

6.所述的一种陶瓷基板aln/ti层状复合材料,其特征在于所述氮化铝陶瓷基板与钛烧结反应过程中形成界面扩散区域。

7.所述的一种陶瓷基板aln/ti层状复合材料,其特征在于所述界面扩散区域含有两种或两种以上的化合物组织。

8.所述的一种陶瓷基板aln/ti层状复合材料,其特征在于所述化合物组织包括ti3al2n2、ti3aln、tin

1-x

和al2ti。所述ti3al2n2、ti3aln、tin

1-x

、al2ti中的两种或两种以上包含在扩散区域内,正是有这样的组织变化,才使复合材料从陶瓷(aln)的特性逐步变化到金属特性,使膨胀系数发生变化、协调,最大程度地调节陶瓷基板与金属层之间由于金属与陶瓷的热膨胀系数差异导致的应力。

9.一种所述的陶瓷基板aln/ti层状复合材料的制备方法,其特征在于包括以下步骤:

10.(1)取氮化铝陶瓷,进行表面清洁处理;

11.(2)取钛原料,进行预处理;

12.(3)将步骤(1)得到的处理后的氮化铝陶瓷和步骤(2)得到的处理后的钛原料叠装,放入烧结炉,在真空或保护气氛下,在压力下进行烧结处理,结合得到陶瓷基板aln/ti层状复合材料。

13.所述的制备方法,其特征在于所述步骤(1)中表面清洁处理包括:表面打磨、清洗、干燥。

14.所述的制备方法,其特征在于所述步骤(2)中钛原料的纯度大于99.5%,包括钛粉或钛箔,所述钛粉的预处理方法为:压片处理,所述钛箔的预处理方法为:表面打磨、清洗、干燥。

15.所述的制备方法,其特征在于所述步骤(3)中烧结处理的条件为:烧结温度1300~1600℃,保温时间10~30min。

16.所述的制备方法,其特征在于所述步骤(3)中压力为10~40mpa。

17.所述的陶瓷基板aln/ti层状复合材料在作为电子封装材料上的应用。

18.与现有技术相比,本发明具有以下有益效果:

19.本发明陶瓷基板aln/ti层状复合材料的界面结构能最大程度地调节陶瓷基板与金属层之间由于金属与陶瓷的热膨胀系数差异导致的应力,从而增强陶瓷基板与后续的金属铜层的结合强度,提高整个封装模块在热循环期间的可靠性,其导电性有利于后续金属层的焊接,并且工艺简单,成本低。

附图说明

20.图1为实施1制得的氮化铝陶瓷基板aln/ti层状复合材料界面,其中,(a)sem图,(b)eds图;

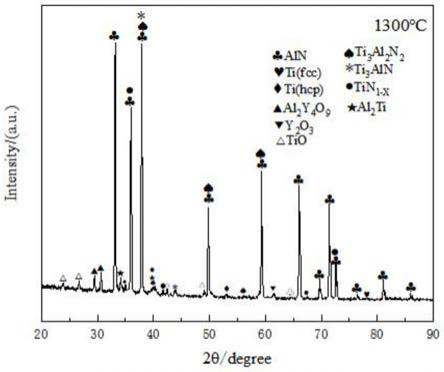

21.图2为实施1制得的氮化铝陶瓷基板aln/ti层状复合材料界面xrd图;

22.图3为实施2制得的氮化铝陶瓷基板aln/ti层状复合材料界面,其中,(a)sem图,(b)eds图;

23.图4为实施2制得的氮化铝陶瓷基板aln/ti层状复合材料界面xrd图;

24.图5为实施3制得的氮化铝陶瓷基板aln/ti箔层状复合材料界面,其中,(a)sem图,(b)eds图;

25.图6为实施5制得的氮化铝陶瓷基板aln/ti层状复合材料界面,其中,(a)sem图,(b)eds图。

具体实施方式

26.以下将通过附图和实施例对本发明作进一步说明。

27.以金属钛作为氮化铝基板表面金属化材料,要求ti的纯度大于99.5%,可以选用钛箔或钛粉。制备aln/ti层状复合材料包括以下步骤:

28.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥;

29.s2、钛粉需要压片处理;钛箔需要表面打磨、清洗、干燥;

30.s3、陶瓷基板aln/ti层状复合材料烧结:将钛箔或钛粉压片与氮化铝陶瓷叠装,放

入烧结炉;在真空或保护气氛下,烧结过程在10~40mpa压力下进行。烧结温度至1300~1600℃,保温10~30min,制得界面结合紧密的aln/ti层状复合材料。

31.实施例1:

32.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

33.s2、选用钛粉,粉末粒度≤3μm,压片,叠放在通过s1步骤获得的氮化铝基板上。

34.s3、陶瓷基板aln/ti层状复合材料烧结:在真空或保护气氛下,烧结过程在40mpa压力下进行。烧结温度至1300℃,保温10min,制得界面结合紧密的aln/ti层状复合材料。

35.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明(见图1),界面处有8μm左右的扩散层,界面结合紧密。对其界面反应产物进行xrd测试得出(见图2),主要有tin、ti3al2n2、ti3aln、al2ti,两侧则为ti与aln。

36.实施例2:

37.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

38.s2、选用钛粉,粉末粒度≤3μm,压片,叠放在通过s1步骤获得的氮化铝基板上。

39.s3、陶瓷基板aln/ti层状复合材料烧结:在真空环境烧结,烧结过程在10mpa压力下进行。烧结温度至1500℃,保温10min,制得界面结合紧密的aln/ti层状复合材料。

40.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明(见图3),界面处结合紧密,并且在界面处出现10μm左右的明显扩散层。对其界面反应产物进行xrd测试得出(见图4),界面反应产物主要有tin、ti2n、ti3aln。

41.实施例3:

42.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

43.s2、选用钛粉,粉末粒度≤3μm,压片,叠放在通过s1步骤获得的氮化铝基板上。

44.s3、陶瓷基板aln/ti层状复合材料烧结:在真空或保护气氛下,烧结过程在30mpa压力下进行。烧结温度至1600℃,保温10min,制得界面结合紧密的aln/ti层状复合材料。

45.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明(见图5),界面结合紧密且在界面处形成60μm左右的扩散层。对其界面反应产物进行xrd测试得出,界面反应产物主要有tin、ti3al2n2。

46.实施例4:

47.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

48.s2、选用钛粉,粉末粒度≤3μm,压片,叠放在通过s1步骤获得的氮化铝基板上。

49.s3、陶瓷基板/ti层状复合材料烧结:在真空或保护气氛下,烧结过程在40mpa压力下进行。烧结温度至1500℃,保温20min,制得界面结合紧密的aln/ti层状复合材料。

50.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明,界面处结合紧密,并且在界面处出现18μm左右的明显扩散层。对其界面反应产物进行xrd测试得出,界面反应产物主要有tin、ti2n、ti3aln。

51.实施例5:

52.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

53.s2、选用钛粉,粉末粒度≤3μm,压片,叠放在通过s1步骤获得的氮化铝基板上。

54.s3、陶瓷基板aln/ti层状复合材料烧结:在真空或保护气氛下,烧结在40mpa压力下进行。烧结温度至1500℃,保温30min,制得界面结合紧密的aln/ti层状复合材料。

55.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明(见图6),界面处结合紧密,并且在界面处出现25μm左右的明显扩散层。对其界面反应产物进行xrd测试得出,界面反应产物主要有tin、ti2n、ti3aln。

56.实施例6:

57.s1、氮化铝陶瓷表面清洁处理:处理流程包括表面打磨、清洗、干燥。

58.s2、选用钛箔,同s1处理流程,钛箔叠放在通过s1步骤获得的氮化铝基板上。

59.s3、陶瓷基板aln/ti层状复合材料烧结:在真空或保护气氛下,烧结在10mpa压力下进行。烧结温度至1500℃,保温10min,制得界面结合紧密的aln/ti层状复合材料。

60.将所制得的样品界面打磨抛光,进行扫描及eds测试结果表明,界面处结合紧密,并且在界面处出现45μm左右的明显扩散层。

61.通过实例1~3比较,发现烧结温度对界面处原子扩散及界面反应有很大影响。1300℃烧结温度下,氮化铝陶瓷基板aln/ti层状复合材料界面结合良好,界面处有明显的原子扩散,但是并没有形成明显的扩散层。界面反应产物包括钛铝合金。1500℃烧结温度下,界面结合良好,除有明显的原子扩散外,在界面处形成了明显的扩散层。界面反应产物主要是tin、ti3aln,钛铝合金在此温度下没有出现。1600℃烧结温度下,界面处的扩散层厚度增加,反应产物与1500℃时有所不同。通过实例2、4、5比较,可以看出保温时间扩散层的厚度有明显影响,但是对界面反应产物并没有影响。界面反应产物主要与烧结温度有关。

62.对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1