一种冷等静压石墨的制作工艺及其应用的制作方法

1.本发明涉及制作工艺,特别是涉及一种冷等静压石墨的制作工艺,还涉及由所述制作工艺制作得到的冷等静压石墨的应用。

背景技术:

2.冷等静压石墨在成型时靠液体传递压力,具有各个部位受力相同和密度一致的特点,并且抗折强度和抗压强度等指标较模压制品提高了15~20%,因此,冷等静压石墨在化工、半导体、电气、冶金、机械、校能和航天领域得到了广泛应用,为满足冷等静压石墨的使用需求,需采用专门的制作工艺来生产冷等静压石墨。

3.然而,当下制作工艺在生产时,生产效率低且制作成本高,无法实现生产专门化,导致工人的劳动强度高,不能适应大规模生产需求,并且,无法生产得到高纯度、高耐候性以及高质量的冷等静压石墨,影响了冷等静压石墨的应用。

技术实现要素:

4.基于此,有必要针对当下制作工艺生产效率低且制作成本高,无法实现生产专门化,导致工人的劳动强度高,不能适应大规模生产需求,并且,无法生产得到高纯度、高耐候性以及高质量的冷等静压石墨,影响了冷等静压石墨的应用的问题,提供一种冷等静压石墨的制作工艺及其应用。

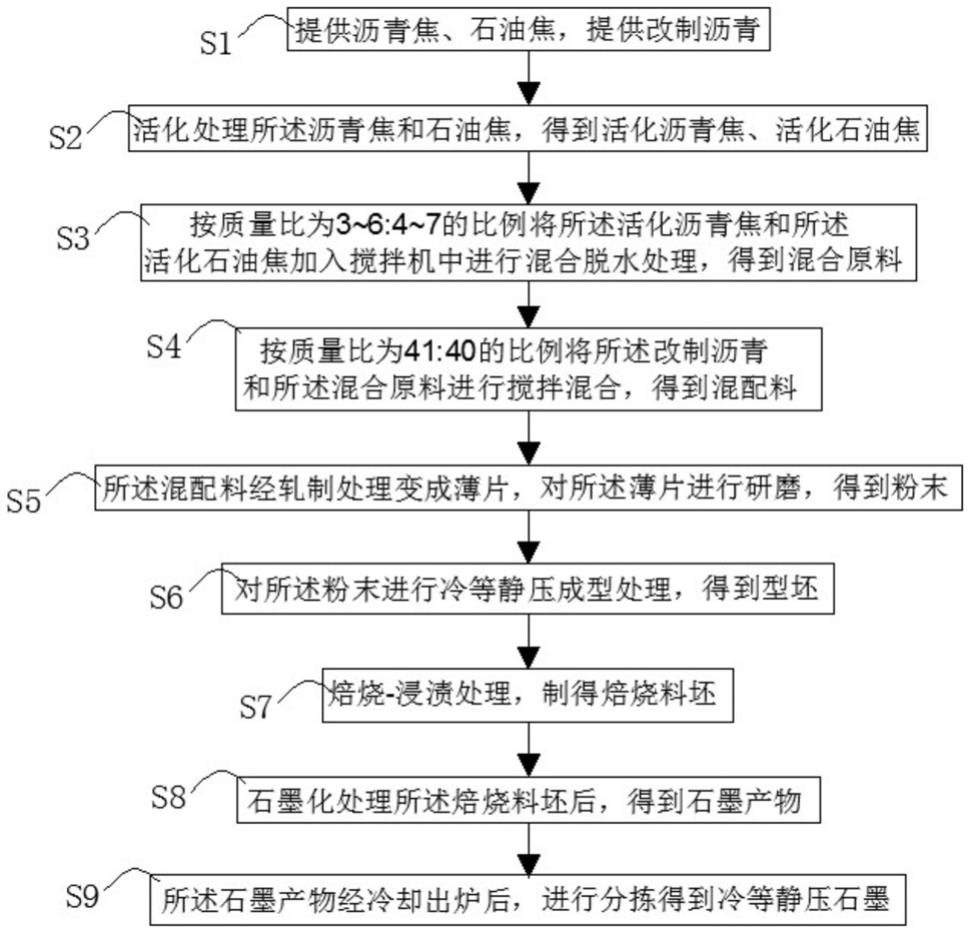

5.一种冷等静压石墨的制作工艺,制作工艺包括如下步骤:

6.s1提供沥青焦、石油焦,提供改制沥青;

7.s2活化处理所述沥青焦和石油焦,得到活化沥青焦、活化石油焦;

8.s3按质量比为3~6:4~7的比例将所述活化沥青焦和所述活化石油焦加入搅拌机中进行混合脱水处理,得到混合原料;

9.s4按质量比为41:40的比例将所述改制沥青和所述混合原料进行搅拌混合,得到混配料;

10.s5所述混配料经轧制处理变成薄片,对所述薄片进行研磨,得到粉末;

11.s6对所述粉末进行冷等静压成型处理,得到型坯;

12.s7焙烧-浸渍处理,制得焙烧料坯;

13.所述焙烧处理基于744小时焙烧温度曲线进行升温降温;所述浸渍处理在复合浸渍液中进行;其中,所述复合浸渍液包括中温煤沥青和呋喃树脂;

14.s8石墨化处理所述焙烧料坯后,得到石墨产物;

15.s9所述石墨产物经冷却出炉后,进行分拣得到冷等静压石墨;

16.所述冷等静压石墨的电阻率为10~12μωm。

17.上述制作工艺,具有生产效率高和制作成本低的特点,基于冷等静压成型处理,使用配套的模具进行压制以获得统一规格的石墨,从而减轻工人的劳动强度,本发明的制作工艺,可制作得到高纯度、高耐候性以及高质量的石墨。

18.在其中一个实施例中,采用所述沥青焦经160~165℃熬煮后,静置100~120h制备得到所述改制沥青。

19.在其中一个实施例中,烘干所述沥青焦和所述石油焦,待冷却后分装在不同的瓶子中,于瓶子中加入氢氧化钾后,置于回转式电阻炉中,并通入保护气进行加热活化,得到活化沥青焦、活化石油焦。

20.进一步地,所述沥青焦和所述氢氧化钾的配比为4:1;和/或,所述石油焦和所述氢氧化钾的配比为4:1。

21.在其中一个实施例中,所述薄片的厚度为2~2.5mm;研磨得到所述粉末使用200目筛过筛,筛余量为20~30%。

22.在其中一个实施例中,所述744小时焙烧温度曲线为在17h内快速升温到300℃,后以4℃/8h的升温速度均匀升温至520℃保持22h,后再次以24℃/8h的升温速度均匀升温至1250℃保持22h,后关火。

23.在其中一个实施例中,所述焙烧-浸渍处理的方法,其操作如下:

24.s71对所述型坯进行一次焙烧处理,冷却后去除硬壳,并继续对所述焙烧产物进行一次浸渍处理,得到混合物a;

25.s72对所述混合物a进行二次焙烧处理后,继续对所述焙烧产物进行二次浸渍处理,得到混合物b;

26.s73对所述混合物b进行三次焙烧处理后,继续对所述焙烧产物进行三次浸渍处理,得到混合物c,即焙烧料坯。

27.进一步地,所述除硬壳为采用抛丸机对一次焙烧产物进行表面处理;所述一次浸渍的增重率为18~19%;所述二次浸渍的增重率为13~14%;所述三次浸渍的增重率为9~10%。

28.一种冷等静压石墨,所述冷等静压石墨采用所述的制作工艺制作得到。

29.一种冷等静压石墨在多晶硅底板中的应用。

30.与现有技术相比,本发明的有益效果是:

31.本发明,焙烧处理基于744小时焙烧温度曲线进行升温降温。744小时焙烧温度曲线为在16h内快速升温到300℃,后以4℃/8h的升温速度均匀升温至520℃保持72h,后再次以24℃/8h的升温速度均匀升温至1250℃保持72h,后关火。该744小时焙烧温度曲线可提高焙烧温度的操控精度、提高焙烧质量、提高高炉室热工效率、降低焙烧炉能耗和延长焙烧炉寿命,基于744小时焙烧温度曲线,可生产得到位于10~12μωm这一低电阻率的冷等静压石墨,低电阻率证明了基于本发明的生产工艺,生产得到的冷等静压石墨,其内部结构致密化,质量优异。

32.本发明,通过活化处理沥青焦和石油焦,得到的活化沥青焦、活化石油焦具有高比表面积的特点,从而降低后续经焙烧得到的石墨产品的灰分,避免因石墨起灰而污染烧结产物,提高焙烧产物的洁净度,基于活化处理以制作得到高纯度的石墨。

33.本发明,采用组分为中温煤沥青和呋喃树脂的复合浸渍液来进行浸渍处理,改善浸渍石墨的化学稳定性、热稳定性、机械强度和应用温度,相较于传统浸渍而言,本发明的复合浸渍液可提高浸渍石墨的耐酸碱性能。

34.综上,本发明的制作工艺,具有生产效率高和制作成本低的特点,基于冷等静压成

型处理,使用配套的模具进行压制以获得统一规格的石墨,从而减轻工人的劳动强度,本发明的制作工艺,可制作得到高纯度、高耐候性以及高质量的石墨,并且基于本发明的制作工艺制得的石墨,应用在多晶硅底板中时,使用寿命长,适用性好。

附图说明

35.图1所示为本发明实施例1提供的一种冷等静压石墨的制作工艺的流程图。

36.图2所示为图1中焙烧-浸渍处理的方法的流程图。

37.图3所示为本发明中744小时焙烧温度曲线图。

38.图4所示为采用传统焙烧曲线生产得到的石墨产物和本发明采用744小时焙烧温度曲线生产得到的冷等静压石墨电阻率的测试图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

41.实施例1

42.请参阅图1,本实施例提供了一种冷等静压石墨的制作工艺,其用于制作高质量的冷等静压石墨。制作工艺包括如下步骤:

43.s1提供沥青焦、石油焦,提供改制沥青。

44.采用所述沥青焦经160~165℃熬煮后,静置100~120h制备得到所述改制沥青。

45.s2活化处理所述沥青焦和石油焦,得到活化沥青焦、活化石油焦。

46.活化处理前,使用5r摆式磨粉机分别对沥青焦和石油焦进行破碎处理,后使用325目筛依次对破碎得到的沥青焦和石油焦进行过筛,筛余量为1%~10%,并分装到不同的料仓以供活化使用。将所述沥青焦和所述石油焦置于110℃的烘箱中处理2h,待冷却后分装在不同的瓶子中,于瓶子中加入氢氧化钾后,置于回转式电阻炉中,并通入保护气(氮气)进行加热活化一定的时间,结束活化冷却至室温后,关闭氮气,活化产物经多次洗涤后,经干燥冷却处理,得到活化沥青焦、活化石油焦。

47.所述沥青焦和所述氢氧化钾的配比为4:1。和/或,所述石油焦和所述氢氧化钾的配比为4:1。

48.本实施例,通过活化处理沥青焦和石油焦,得到的活化沥青焦、活化石油焦具有高比表面积的特点,从而降低后续经焙烧得到的石墨产品的灰分,避免因石墨起灰而污染烧结产物,提高焙烧产物的洁净度,基于活化处理以制作得到高纯度的石墨。

49.s3按质量比为3~6:4~7的比例将所述活化沥青焦和所述活化石油焦加入搅拌机中进行混合脱水处理,得到混合原料。

50.按质量比为3~6:4~7的比例将沥青焦和石油焦加入搅拌机中进行均匀混合,并加热到120~125℃持续混合处理40min进行脱水,得到混合原料。

51.s4按质量比为41:40的比例将所述改制沥青和所述混合原料进行搅拌混合,得到混配料。

52.将改制沥青和混合原料放入搅拌设备中,在173~180℃的温度下搅拌混合60~80min,得到混配料。

53.s5所述混配料经轧制处理变成薄片,对所述薄片进行研磨,得到粉末。

54.将混配料放入炼塑机中,经扎制得到厚度为2~2.5mm的薄片,薄片在50~60℃的温度下放置48h。将薄片放入5r摆式磨粉机中,经研磨得到粉末,后使用200目筛过筛粉末,筛余量为20~30%。

55.s6对所述粉末进行冷等静压成型处理,得到型坯。

56.将粉末装入成型模具/橡胶袋中,并放入冷等压机中在25~30℃的温度下进行加压成型,压模密度为1.43~1.46g/cm3,并且在室内放置不少于48h,得到型坯。

57.s7焙烧-浸渍处理,制得焙烧料坯。

58.通过浸渍处理以降低产品孔度,改善产品质量。所述浸渍处理在复合浸渍液中进行。其中,所述复合浸渍液包括中温煤沥青和呋喃树脂。

59.本实施例,采用组分为中温煤沥青和呋喃树脂的复合浸渍液来进行浸渍处理,改善浸渍石墨的化学稳定性、热稳定性、机械强度和应用温度,相较于传统浸渍而言,本实施例的复合浸渍液可提高浸渍石墨的耐酸碱性能。

60.所述焙烧处理基于744小时焙烧温度曲线进行升温降温。所述744小时焙烧温度曲线为在17h内快速升温到300℃,后以4℃/8h的升温速度均匀升温至520℃保持22h,后再次以24℃/8h的升温速度均匀升温至1250℃保持22h,后关火。

61.本实施例,采用744小时焙烧温度曲线来进行焙烧,可提高焙烧温度的操控精度、提高焙烧质量、提高高炉室热工效率、降低焙烧炉能耗和延长焙烧炉寿命。

62.请继续参阅图2,所述焙烧-浸渍处理的方法,其操作如下:

63.s71对所述型坯进行一次焙烧处理,冷却后去除硬壳,并继续对所述焙烧产物进行一次浸渍处理,得到混合物a。

64.将型坯装入焙烧炉中,采用744小时焙烧温度曲线进行一次焙烧处理,冷却260h至炉内温度低于80℃时出炉,并采用抛丸机对一次焙烧产物进行表面处理以去除硬壳,后将除去硬壳的焙烧产物放入卧式浸渍缸内,浸渍在复合浸渍液中,并以50℃~60℃/h的升温速度加热至300~500℃,抽真空后保压处理,得到混合物a。所述除硬壳为采用抛丸机对一次焙烧产物进行表面处理。所述一次浸渍的增重率为18~19%。

65.s72对所述混合物a进行二次焙烧处理后,继续对所述焙烧产物进行二次浸渍处理,得到混合物b。

66.将混合物a装入焙烧炉中,采用744小时焙烧温度曲线进行二次焙烧处理后,冷却240h至炉内温度低于90℃时出炉,将完成二次焙烧处理后的焙烧产物浸渍在复合浸渍液中,并以50℃~60℃/h的升温速度加热至300~500℃,抽真空后保压处理,得到混合物b。所述二次浸渍的增重率为13~14%。

67.s73对所述混合物b进行三次焙烧处理后,继续对所述焙烧产物进行三次浸渍处

理,得到混合物c,即焙烧料坯。

68.将混合物b装入焙烧炉中,采用744小时焙烧温度曲线进行三次焙烧处理后,冷却240h至炉内温度低于90℃时出炉,将完成三次焙烧处理后的焙烧产物浸渍在复合浸渍液中,并以50℃~60℃/h的升温速度加热至300~500℃,抽真空后保压处理,得到混合物c(焙烧料坯)。所述三次浸渍的增重率为9~10%。

69.s8石墨化处理所述焙烧料坯后,得到石墨产物。

70.将焙烧料坯放入艾奇逊炉内,在2800~2900℃的温度下,焙烧料坯石墨化变成石墨产物。

71.s9所述石墨产物经冷却出炉后,进行分拣得到冷等静压石墨。

72.所述冷等静压石墨的电阻率为10~12μωm。

73.本实施例,基于744小时焙烧温度曲线,可生产得到位于10~12μωm这一低电阻率的冷等静压石墨,低电阻率证明了基于本实施例的生产工艺,生产得到的冷等静压石墨,其内部结构致密化,质量优异。

74.请参阅图3,图3所示为744小时焙烧温度曲线图。744小时焙烧温度曲线为在17h内快速升温到300℃,后以4℃/8h的升温速度均匀升温至520℃保持22h,后再次以24℃/8h的升温速度均匀升温至1250℃保持22h,后关火。本实施例的744小时焙烧温度曲线,升温的均衡性好,使得沥青焦和石油焦等缓慢均匀挥发,使在焙烧过程中,焙烧产物内形成均匀且结构致密的气孔,从而改善制得的冷等静压石墨的理化性能。

75.对采用传统焙烧曲线生产得到的石墨产物电阻率和本实施例中采用744小时焙烧温度曲线生产得到的冷等静压石墨电阻率进行多次测试,测试结果如图4所示,图中的纵坐标为电阻率/μωm,横坐标为实验次数/次。从图4中可看出,本实施例制得的冷等静压石墨的电阻率为10~12μωm,相较于传统焙烧温度曲线生产得到石墨产物的电阻率而言,明显降低。上述测试结果证明了本实施例的生产工艺,可生产得到低电阻率的冷等静压石墨,石墨产品具有内部结构致密化的特点,质量优异。

76.综上,本实施例的制作工艺,相较于当下制作工艺,具有如下优点:本实施例的制作工艺,具有生产效率高和制作成本低的特点,基于冷等静压成型处理,使用配套的模具进行压制以获得统一规格的石墨,从而减轻工人的劳动强度,本实施例的制作工艺,可制作得到高纯度、高耐候性以及高质量的石墨,并且基于本实施例的制作工艺制得的石墨,应用在多晶硅底板中时,使用寿命长,适用性好。

77.本实施例还提供了一种冷等静压石墨,其采用上述的制作工艺制作得到。本实施例的冷等静压石墨,具有纯度高、耐候性好和质量高的特点。

78.实施例2

79.本实施例提供了一种冷等静压石墨在多晶硅底板中的应用,通过使用如实施例1的冷等静压石墨,将其制成多晶硅底板规格的产品,具有寿命长和适用性好的有优点。

80.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

81.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在

不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1