具有复杂形状的硼化钛-碳化硼复合陶瓷及其制造方法

具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法

技术领域

1.本发明属于硼化钛

‑

碳化硼复合陶瓷技术领域。具体涉及一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。

背景技术:

2.硼化钛

‑

碳化硼(tib2/b4c)复合陶瓷因其具有高熔点、高硬度、优异的抗侵蚀和优良的抗热冲击性能等特点,被广泛应用于航天航空、轻质装甲等高端结构材料领域。因此,高效率、低成本地制备具有高致密度和复杂形状的硼化钛

‑

碳化硼复合陶瓷的方法吸引了研究者们越来越多的关注。

3.现有的制备硼化钛

‑

碳化硼复合陶瓷方法包括热压烧结法、放电等离子烧结法和热等静压烧结法等,其均属于减材制造方法范畴,即必须通过切削、磨抛等后续加工处理才能得到具有所需复杂形状的制品。例如,“一种b4c

‑

nanotib2复合陶瓷材料的制备方法(cn110386819a)”专利技术,首先将摩尔分数分别为90%~95%的碳化硼粉和5%~10%的钛粉混合均匀后经真空热处理制成坯体,然后将所得坯体置于六面顶压机中,在外加压强高达4.5~5.5gpa、加热温度高达1400~1600℃的条件下反应10~30分钟,从而制得b4c

‑

nanotib2复合陶瓷。“一种b4c/tib2层状复合陶瓷材料的制备方法(cn110282977a)”专利技术,将碳化硼粉、硼化钛粉或碳化硼/硼化钛混合粉按不同比例与碳源混合均匀,制成不同成分的混合物料,然后将该混合物料依次经模压成型、700~800℃温度条件下碳化和1500~1600℃/30~60分钟的严苛温度条件下的真空熔渗硅等多步骤处理,最终制得致密度较低且具有大晶粒尺寸的层状硼化钛

‑

碳化硼复合陶瓷材料。此外,fan等(fan jz,shen jx,zhang zf,et al.properties ofb4c/tib2ceramics preparedby sparkplasma sintering[j].chinese physics b,2021,30(03):579

‑

584.)公开了一种碳化硼/硼化钛复合陶瓷的制备方法,即以碳化硼粉(99.5%,1~10μm)和氢化钛粉(99%,35~45μm)为原料,通过放电等离子烧结法制得具有简单圆片形状的碳化硼/硼化钛复合陶瓷。现有硼化钛

‑

碳化硼复合陶瓷的减材制造方法存在能耗高、效率低、材料利用率低、设备和加工成本高的技术缺陷,而且其制品存在致密度低、力学性能差、表面精度低、尺寸小和不具备复杂形状等不足,从而严重地限制了其应用价值的发挥。

[0004]

选区激光烧结法(selective laser sintering,简称sls法)作为代表性的增材制造方法,其利用建模软件设计的打印材料的三维结构模型,通过控制激光在二维层面上按照预设路径进行选区加工和加工层的叠层堆积,直接制备具有任意三维结构的制品。因此,相较减材制造方法,选区激光烧结法等增材制造方法具有能耗低、效率高、材料利用率高、成本低、无需使用模具即可成型具有所需复杂形状材料等优点。

[0005]

当前,采用选区激光烧结法制备陶瓷的报道不多而且以氧化物陶瓷为主。相较之下,对于非氧化物陶瓷的报道明显较少,而且尚无制备硼化钛和碳化硼陶瓷的报道。例如,bertrand等(bertrand p,bayle f,combe c,et al.ceramic components manufacturing by selective laser sintering[j].applied surface science,2007,254(4):989

‑

992.)

采用选区激光烧结法制备了致密度仅为56%的zro2‑

y2o3陶瓷。yves

‑

christian等(yves

‑

christian h,jan w,wilhelm m,et al.net shaped high performance oxide ceramic parts by selective laser melting[j].physics procedia,2010,5:587

‑

594.)采用选区激光烧结法,在1600℃的高预热温度条件下制备了al2o3‑

zro2陶瓷。zhang等(zhang x,wang f,wu z,et al.direct selective laser sintering of hexagonal barium titanate ceramics[j].journal ofthe american ceramic society,2021,104:1271

‑

1280.)采用选区激光烧结法,在预热基板和两次激光加工条件下,制备了致密度达97%但厚度仅为500μm的batio3陶瓷薄膜。gu等(gu d,shen y,lu z.preparation of tin

‑

ti5si

3 in

‑

situ composites by selective laser melting[j].materials letters,2009,63(18

‑

19):1577

‑

1579.)以钛粉和氮化硅粉为原料,采用选区激光烧结法,原位合成/烧结制备了纯度较低的tin/ti5si3复合材料。

[0006]

上述采用选区激光烧结法制备陶瓷的主要问题在于陶瓷的熔点高、共价键性强且对于激光的吸收能力较差,导致其难以在激光加工条件下被充分烧结。因此,现有的采用选区激光烧结法制备陶瓷,普遍存在打印材料范围较窄、需预热等高能耗加工条件、制品的纯度和致密度较低、表面粗糙度较高且力学性能不佳等缺点。

技术实现要素:

[0007]

本发明旨在克服现有技术缺陷,目的是提供一种能耗低、效率高、成本低、工艺简单、材料利用率高、无需模具的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的制造方法,用该方法制备的制品形状复杂、致密度高、力学性能优异、表面粗糙度低、精度高且可调范围广。

[0008]

为实现上述目的,本发明采用的技术方案的步骤是:

[0009]

步骤一、先将33~75wt%的钛粉和25~67wt%的碳化硼粉置于混料机中,混合3~6h,再置于真空干燥箱中,在60~70℃的条件下干燥24~36h,得到混合粉。

[0010]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0011]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为100~500w,扫描速度为100~400mm/s,扫描间距为0.02~0.06mm,分层厚度为0.05~0.09mm,送粉系数为4~7,扫描方式为分块扫描或带状x

‑

y。

[0012]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描1~3次,扫描间隔时间为10~20s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合陶瓷。

[0013]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1100~1500℃条件下保温1~5h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0014]

所述钛粉的纯度≥99.9wt%,平均粒径≤80μm。

[0015]

所述碳化硼粉的纯度为≥95.00wt%,平均粒径≤80μm。

[0016]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果和突出特点:

[0017]

1、本发明采用选区激光烧结法制备具有复杂形状的硼化钛

‑

碳化硼复合陶瓷,属“增材制造”方法范畴,只需按照预设模型对铺展的混合粉扫描1~3次,扫描间隔时间为10~20s,如此往复,即得具有目标形状的硼化钛

‑

碳化硼复合陶瓷;然后在1100~1500℃的条

件下保温1~5h,自然冷却,制得所制制品,故本发明能耗低、效率高、无需模具、形状复杂、表面粗糙度低、精度高和三维尺寸可调。

[0018]

2、本发明以商用钛粉和商用碳化硼粉为制备具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的原料,通过原位合成/烧结的方法制得的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷经xrd测试结果显示,该陶瓷仅含tib2相和b4c相,即为硼化钛

‑

碳化硼复合陶瓷。在制备过程中,钛粉通过吸收激光能量形成熔池并提高反应体系温度,从而诱发钛粉与碳化硼粉之间的强放热化学反应,进而同步促进硼化钛的合成和硼化钛

‑

碳化硼复合陶瓷的烧结过程。因此,所制制品致密度高、力学性能优异。

[0019]

3、本发明采用采用选区激光烧结法,仅需配合简单的退火处理即可制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷,从而省略了减材加工法的切削、磨抛等冗繁的后处理过程及节省了相应的加工成本。由此可知,本方法工艺简单、效率高、材料利用率高、加工成本低和适合工业化生产。

[0020]

因此,本发明具有能耗低、效率高、成本低、工艺简单和材料利用率高的特点,所制备的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷形状复杂、致密度高、力学性能优异、表面粗糙度低、精度高和可调范围广。

附图说明

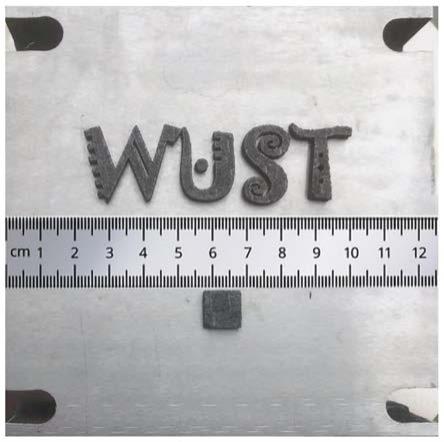

[0021]

图1是本发明制备的一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的照片;

[0022]

图2为图1所示的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的xrd图谱。

具体实施方式

[0023]

下面结合附图和具体实施方式对本发明做进一步的描述,并非对其保护范围的限制。

[0024]

为避免重复,先将本具体实施方式所涉及的原料信息统一描述如下,实施例中不再赘述:

[0025]

所述钛粉的纯度≥99.9wt%,平均粒径≤80μm;

[0026]

所述碳化硼粉的纯度为≥95.00wt%,平均粒径≤80μm。

[0027]

实施例1

[0028]

一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。所述制备方法的步骤是:

[0029]

步骤一、先将60~75wt%的钛粉和25~40wt%的碳化硼粉置于混料机中,混合5~6h,再置于真空干燥箱中,在60~63℃的条件下干燥24~28h,得到混合粉。

[0030]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0031]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为150~300w,扫描速度为100~200mm/s,扫描间距为0.02~0.03mm,分层厚度为0.05~0.06mm,送粉系数为5~6,扫描方式为分块扫描。

[0032]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描1~2次,扫描间隔时间为10~12s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合

陶瓷。

[0033]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1100~1200℃条件下保温1~2h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0034]

实施例2

[0035]

一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。所述制备方法的步骤是:

[0036]

步骤一、先将53~70wt%的钛粉和30~47wt%的碳化硼粉置于混料机中,混合3.5~4.5h,再置于真空干燥箱中,在62~65℃的条件下干燥26~30h,得到混合粉。

[0037]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0038]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为100~250w,扫描速度为200~300mm/s,扫描间距为0.02~0.03mm,分层厚度为0.07~0.08mm,送粉系数为6~7,扫描方式为分块扫描。

[0039]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描2~3次,扫描间隔时间为12~14s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合陶瓷。

[0040]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1200~1300℃条件下保温2~3h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0041]

实施例3

[0042]

一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。所述制备方法的步骤是:

[0043]

步骤一、先将46~58wt%的钛粉和42~54wt%的碳化硼粉置于混料机中,混合4.5~5.5h,再置于真空干燥箱中,在64~67℃的条件下干燥28~32h,得到混合粉。

[0044]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0045]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为200~350w,扫描速度为150~250mm/s,扫描间距为0.03~0.04mm,分层厚度为0.06~0.07mm,送粉系数为4~5,扫描方式为带状x

‑

y。

[0046]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描2~3次,扫描间隔时间为14~16s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合陶瓷。

[0047]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1400~1500℃条件下保温3~4h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0048]

实施例4

[0049]

一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。所述制备方法的步骤是:

[0050]

步骤一、先将38~51wt%的钛粉和49~62wt%的碳化硼粉置于混料机中,混合4~5h,再置于真空干燥箱中,在68~70℃的条件下干燥32~36h,得到混合粉。

[0051]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空

度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0052]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为250~400w,扫描速度为250~350mm/s,扫描间距为0.04~0.05mm,分层厚度为0.06~0.07mm,送粉系数为5~6,扫描方式为分块扫描。

[0053]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描1~2次,扫描间隔时间为16~18s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合陶瓷。

[0054]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1300~1400℃条件下保温4~5h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0055]

实施例5

[0056]

一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷及其制造方法。所述制备方法的步骤是:

[0057]

步骤一、先将33~45wt%的钛粉和55~67wt%的碳化硼粉置于混料机中,混合3~4h,再置于真空干燥箱中,在65~68℃的条件下干燥30~34h,得到混合粉。

[0058]

步骤二、将所述混合粉铺展于选区激光烧结设备的工作仓中,然后抽真空至真空度≤100pa,再向所述工作仓内充入氩气至1个标准大气压。

[0059]

步骤三、设置选区激光烧结设备的激光加工参数:输出功率为350~500w,扫描速度为300~400mm/s,扫描间距为0.05~0.06mm,分层厚度为0.08~0.09mm,送粉系数为4~5,扫描方式为带状x

‑

y。

[0060]

步骤四、启动选区激光烧结设备,按照预设模型对铺展的混合粉扫描2~3次,扫描间隔时间为18~20s;如此往复进行至预设高度,制得具有目标形状的硼化钛

‑

碳化硼复合陶瓷。

[0061]

步骤五、将所述具有目标形状的硼化钛

‑

碳化硼复合陶瓷置于真空管式炉中,在1350~1450℃条件下保温2~3h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。

[0062]

本具体实施方式与现有技术相比具有如下积极效果和突出特点:

[0063]

1、本具体实施方式采用选区激光烧结法制备具有复杂形状的硼化钛

‑

碳化硼复合陶瓷,属“增材制造”方法范畴,只需按照预设模型对铺展的混合粉扫描1~3次,扫描间隔时间为10~20s,如此往复,即得具有目标形状的硼化钛

‑

碳化硼复合陶瓷;然后在1100~1500℃的条件下保温1~5h,自然冷却,制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷如图1所示。图1是实施例1制备的一种具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的照片,从图1可以看出:所制制品形状复杂和精度高;故本具体实施方式能耗低、效率高、无需模具、形状复杂、表面粗糙度低、精度高和三维尺寸可调。

[0064]

2、本具体实施方式以商用钛粉和商用碳化硼粉为制备具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的原料,通过原位合成/烧结的方法制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷。所制制品经xrd测试结果如图2所示,图2为图1所示的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷的xrd图谱,从图2可以看出,所制制品仅含tib2相和b4c相,即为硼化钛

‑

碳化硼复合陶瓷。本具体实施方式在制备过程中,钛粉通过吸收激光能量形成熔池并提高反应体系温度,从而诱发钛粉与碳化硼粉之间的强放热化学反应,进而同步促进硼化钛的合成和硼化钛

‑

碳化硼复合陶瓷的烧结过程。因此,所制制品致密度高、力学性能优异。

[0065]

3、本具体实施方式采用采用选区激光烧结法,仅需配合简单的退火处理即可制得具有复杂形状的硼化钛

‑

碳化硼复合陶瓷,从而省略了减材加工法的切削、磨抛等冗繁的后处理过程及节省了相应的加工成本。由此可知,本方法工艺简单、效率高、材料利用率高、加工成本低和适合工业化生产。

[0066]

因此,本具体实施方式具有能耗低、效率高、成本低、工艺简单和材料利用率高的特点,所制备的具有复杂形状的硼化钛

‑

碳化硼复合陶瓷形状复杂、致密度高、力学性能优异、表面粗糙度低、精度高和可调范围广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1