提升陶瓷岩板胶辊坯印质量的釉料、制备方法及控制方法与流程

1.本发明属于陶瓷岩板技术领域,特别涉及一种提升陶瓷岩板胶辊坯印质量的釉料、制备方法及控制方法。

背景技术:

2.陶瓷岩板是近几年建筑陶瓷行业新兴起的一个全新产品品类,该类产品的外观主要特点一是面积大,上表面面积不小于1.62m2;二是厚度薄,砖坯的厚度小于6mm;三是釉层薄,坯体与釉层无明显分界,类似通体砖。由于陶瓷岩板这些特点,使得传统施釉工艺无法满足生产需要,这是因为传统施釉工艺使用水性釉料进行装饰,采用淋釉方式进行施釉时其釉层偏厚,而且陶瓷岩板规格较大,生产时容易出现淋釉波纹,装饰效果把控难度大;喷釉工艺由于釉浆含水量大,大量的水分使得砖坯强度的衰减,容易造成砖坯开裂,影响产品的半成品率;丝网印刷上釉没有相应的印花设备,并且印刷这么大规格的产品难以保证釉量均匀分布,印刷表面缺陷多;胶辊印刷虽然有相应的大规格辊筒印花机,但采用目前的工艺进行大面积坯上印刷,还是存在一些不足,包括釉层较薄,遮盖能力不足,釉层厚薄不均,存在缺釉、条痕等问题。

3.目前行业生产陶瓷岩板均采用数码方式进行施底釉,利用喷墨花机喷施数码釉来覆盖砖坯层,这种工艺的优点是数码釉为油性物质,施釉后釉料往砖坯的渗透速率慢,对砖坯的强度影响小,同时该工艺采用数控技术进行施釉,釉量分布均匀的同时,釉层厚度可以做到非常薄(0.05mm以下),正因为数码釉拥有传统淋/喷釉工艺无法企及的优点,所以在陶瓷岩板的开发生产中得到了广泛的应用。但凡事都有两面性,尽管数码釉的优点突出,但是也存在一定的局限性:

①

数码釉为油性物质,用于装饰陶瓷岩板的底釉层后,容易造成后工序装饰图案不清晰,这是因为装饰图案的数码墨水也是油性物质,油性物质与水性相比,往砖坯层渗透速率慢很多,停留在砖坯表面的时间较长,所以砖坯施数码釉后再喷施装饰墨水容易出现扩散现象,从而造成装饰图案的不清晰;

②

数码釉的适应范围窄,数码釉一旦使用,釉的火度、性能无法根据生产需要进行调整,而陶瓷岩板产品定制生产居多,每个客户或市场的需求都不同,产品的规格、厚度、釉面质感等频繁转换生产,容易造成生产平台的波动,面对这种波动使用数码釉进行生产时,釉料方面无法进行适应性调整,给生产稳定性控制增加不少难度;

③

数码釉的使用成本高,一方面硬件设施投入大,需要有专门的喷墨花机和设备安装场地,另一方面釉料成本高,进口数码釉的单价普遍在100~200元/公斤,与传统釉料3~5元/公斤相比,价格高出几十倍,大幅增加了企业生产成本负担。

技术实现要素:

4.本发明的目的是克服上述现有技术存在的不足,提供一种陶瓷板材坯上胶辊印刷施釉,釉层厚度均匀、遮盖能力强、釉面缺陷少且成品率高,解决现有应用数码釉技术制备存在的生产适应范围窄、装饰图案清晰度差问题,大幅降低产品制造成本,适用于规模化生产,提升陶瓷岩板大面积坯上印花质量的釉料、制备方法及控制方法。

5.本发明的第一技术解决方案是所述提升陶瓷岩板大面积胶辊坯印刷质量的基础釉料,其特殊之处在于,胶辊印刷的基础釉料按重量份计由以下各组分组成:烧氧化锌1~3份;碳酸钡2~4份;钾长石5~10份;氧化铝1~3份;方解石2~5份;石英粉2~4份;高岭土3~6份;硅酸锆70~80份。

6.作为优选:胶辊印刷的基础釉料进一步按重量份计由以下各组分组成:烧氧化锌1份;碳酸钡3份;钾长石6份;氧化铝1份;方解石3份;石英粉2份;高岭土5份;硅酸锆79份。

7.本发明的第二技术解决方案是所述提升陶瓷岩板大面积胶辊坯印刷质量的基础釉料制备方法,其特殊之处在于,包括以下步骤:按照釉料配方中各组分的重量份数进行配比,加入适量的cmc、三聚磷酸钠混合均匀,并按原料:球石:印油为1:1.2:0.8的比例放入球磨机中进行球磨,得到细度标准筛325目筛余为0.4~0.6%的釉浆。

8.本发明的第三技术解决方案是所述提升陶瓷岩板大面积胶辊坯印刷质量的制备方法,其特殊之处在于,包括以下步骤:

9.⑴

坯体压制成型,根据产品生产参数控制要求,压制厚度≤6mm、面积≥1.62m2、规格包括900

×

1800mm、1200

×

2600mm、1600

×

3200mm的坯体择一选用;

10.⑵

将制得的坯体进行干燥,采用电红外干燥、燃气红外干燥、微波干燥的其中一种方式或组合方式;

11.⑶

干燥后的坯体进行鼓风除尘降温,砖坯表温度控制在室温40~60℃之间;

12.⑷

采用胶辊印刷方式对砖坯进行基础釉料印刷,形成底釉层;

13.⑸

将施有胶辊印刷基础釉料的砖坯进行干燥,干燥的实现方式为电红外干燥、燃气红外干燥、微波干燥、卧式干燥择一或混合使用;

14.⑹

喷施装饰釉/不喷施装饰釉,胶辊印刷基础釉后是否喷施装饰釉根据产品效果需要决定,喷施装饰釉的实现采用数码喷印方式进行;

15.⑺

喷墨打印装饰图案;

16.⑻

施保护釉/不施保护釉,保护釉的实现方式同步骤

⑹

;

17.⑼

进行干燥或不干燥,是否干燥根据生产条件和需要来决定,实现方式同步骤

⑸

;

18.⑽

送入烧成温度为1160~1210℃的辊道窑炉中进行烧制,烧成周期120~140min,获得陶瓷岩板制品。

19.作为优选:所述步骤

⑷

进一步包括:

20.(4.1)所述胶辊印刷,包括胶辊辊筒、刮刀架、刮刀片、胶辊组合;

21.所述胶辊辊筒表面包覆一层胶皮,胶皮硬度控制在邵氏硬度10度以下;

22.所述胶辊辊筒表面的胶皮设有雕刻图层,雕刻图层的挂网图案为之字形图案,雕刻图层采用满版mask雕刻方法,mask雕刻方法是通过改变雕刻孔的形状及深度,加大雕刻激光强度形成的特殊雕刻方法;使辊筒的储釉量增加,从而转印到砖坯上使釉层更均匀,其雕刻参数为:雕刻曲线mask、雕刻孔距0.3~0.5mm、雕刻深度0.5~1mm、雕刻角度0

°

、雕刻长度1440mm、雕刻宽度大于陶瓷砖坯宽度20mm;

23.所述刮刀架为三刀架结构的刮刀架;

24.所述刮刀片,厚度为0.1~0.5mm,每个刮刀架上安装前后两片刮刀片,后刮刀片的厚度大于前刮刀片的厚度;

25.所述胶辊组合采用一道或两道以上胶辊组合使用,每两道胶辊之间的距离间隔大

于2米;

26.所述胶辊印刷使用的基础釉料,粘度15~35秒,比重1.2~1.7,胶辊印刷釉量为50~300g/m2。

27.本发明的第四技术解决方案是所述提升陶瓷岩板大面积胶辊坯印刷质量的控制方法,其特殊之处在于,包括以下步骤:

28.⑴

坯体压制成型;

29.⑵

坯体干燥:电红外干燥、燃气红外干燥、微波干燥择一或组合使用;

30.⑶

除尘/降温;

31.⑷

胶辊大面积印刷基础釉料,形成底釉层;

32.⑸

坯体干燥:电红外干燥、燃气红外干燥、微波干燥、卧式干燥择一或混合使用;

33.⑹

判断是否喷施装饰釉?是,则采用数码喷墨方式进行喷施,否,进入下一步骤;

34.⑺

则喷墨打印图案装饰;

35.⑻

判断否喷施保护釉?是,则采用数码喷墨方式进行喷施,否,则进入下一步骤;

36.⑼

判断是否需要干燥?是,则择一或组合使用:电红外干燥、燃气红外干燥、微波干燥,否,则进入下一步骤;

37.⑽

入窑烧成。

38.与现有技术相比,本发明的有益效果:

39.⑴

本发明提出了一种提升陶瓷岩板大面积坯上印花质量的控制方法,相对于数码喷釉方式进行喷施底釉存在生产适应性窄、装饰图案清晰度差的局限,采用胶辊大面积坯上印刷底釉,并通过胶辊印刷基础釉料的研制,根据实际生产情况调节釉料配方,从而适应不同规格、厚度、釉面质量陶瓷岩板的生产,提高图案装饰清晰度的同时,减少频繁转换带来的生产质量不稳定性,拓宽了产品生产适用范围,实现陶瓷岩板质量稳定受控优质化生产。

40.⑵

本发明使用的胶辊,通过采用满版mask雕刻方法改变辊筒图案雕刻孔的形状及深度,提高辊筒网穴的储釉量,并通过三刀架结构的刮刀架和辊筒组合设置,很好解决了胶辊大面积坯上印刷遮盖能力不足及釉层厚薄不均等问题,消除印刷压痕、缺釉等缺陷,使转印到砖坯上的釉层更均匀平整,印刷效果好,成品率高,适应任何规格、厚度的陶瓷岩板生产。

41.⑶

本发明采用胶辊大面积坯上印刷底釉方式生产陶瓷岩板,相较于数码喷釉技术,不仅生产适用范围广,图案装饰效果好,生产效率高,釉料成本和硬件设备投入也使产品制备更具优势,大幅减轻企业生产成本负担,符合现代绿色、高效制造发展方向。

附图说明

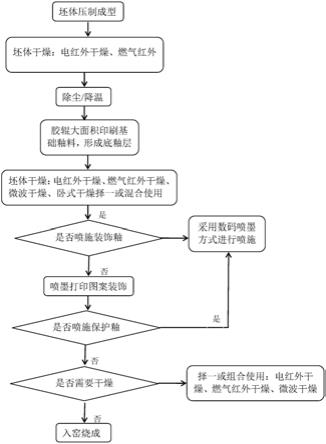

42.图1是本发明提升陶瓷岩板大面积坯上印刷质量控制方法的流程图。

具体实施方式

43.本发明下面将结合实施例作进一步详述:

44.实施例1

45.生产1200

×

2600mm规格、厚度6mm的白色陶瓷岩板产品工艺实施方案如下:

46.所述胶辊印刷的基础釉料,包括以下重量份的原料:

47.烧氧化锌1份;碳酸钡3份;钾长石5份;氧化铝2份;方解石2份;石英粉2份;高岭土5份;硅酸锆80份。

48.提升陶瓷岩板大面积坯上印刷质量的制备方法,包括以下工艺步骤:

49.⑴

坯体压制成型;

50.⑵

采用燃气红外干燥方式进行坯体干燥;

51.⑶

干燥后的坯体进行鼓风除尘降温,砖坯表温度在室温454℃之间;

52.⑷

采用胶辊印刷方式对砖坯进行基础釉料印刷,形成底釉层;

53.所述胶辊印刷,包括胶辊辊筒、刮刀架、刮刀片、胶辊组合。

54.所述胶辊辊筒表面的胶皮硬度为邵氏硬度7度。

55.所述胶辊采用满版mask雕刻方法,雕刻曲线为mask、雕刻孔距0.5mm、雕刻深度0.7mm、雕刻角度0

°

、雕刻长度1440mm、雕刻宽度大于陶瓷砖坯宽度20mm。

56.所述刮刀架为三刀架结构的刮刀架。

57.所述刮刀片,厚度分别为0.2mm和0.3mm,每个刮刀架上安装前后两片刮刀片,后刮刀片的厚度0.3mm,前刮刀片的厚度为0.2mm。

58.所述胶辊组合采用三道胶辊组合使用,每两道胶辊之间的距离间隔大于2米。

59.所述胶辊印刷使用的基础釉料,粘度20

±

1秒,比重1.65,胶辊印刷釉量为280

±

5g/m2。

60.⑸

采用电红外干燥方式对施有胶辊印刷基础釉料的砖坯进行干燥;

61.⑹

数码喷印白墨水装饰图案;

62.⑺

喷墨打印装饰图案;

63.⑻

采用数码喷印方式喷施保护釉;

64.⑼

送入烧成温度为1195℃的辊道窑炉中进行烧制,烧成周期123min,获得陶瓷岩板制品。

65.实施例2

66.生产1600

×

3200mm规格、厚度3mm的深黑色陶瓷岩板产品工艺实施方案如下:

67.所述胶辊印刷的基础釉料,包括以下重量份的原料:

68.烧氧化锌2份;碳酸钡4份;钾长石9份;氧化铝1份;方解石5份;石英粉3份;高岭土4份;硅酸锆72份。

69.提升陶瓷岩板大面积坯上印刷质量的制备方法,包括以下工艺步骤:

70.⑴

坯体压制成型;

71.⑵

采用燃气红外干燥方式进行坯体干燥;

72.⑶

干燥后的坯体进行鼓风除尘降温,砖坯表温度在室温50℃之间;

73.⑷

采用胶辊印刷方式对砖坯进行基础釉料印刷,形成底釉层;

74.所述胶辊印刷,包括胶辊辊筒、刮刀架、刮刀片、胶辊组合。

75.所述胶辊辊筒表面的胶皮硬度为邵氏硬度7度。

76.所述胶辊采用满版mask雕刻方法,雕刻曲线为mask、雕刻孔距0.3mm、雕刻深度0.6mm、雕刻角度0

°

、雕刻长度1440mm、雕刻宽度大于陶瓷砖坯宽度20mm。

77.所述刮刀架为三刀架结构的刮刀架。

78.所述刮刀片,厚度为分别为0.2mm和0.15mm,每个刮刀架上安装前后两片刮刀片,后刮刀片的厚度0.2mm,前刮刀片的厚度为0.15mm。

79.所述胶辊组合采用三道胶辊组合使用,每两道胶辊之间的距离间隔大于2米。

80.所述胶辊印刷使用的基础釉料,粘度20

±

1秒,比重1.35,胶辊印刷釉量为80

±

5g/m2。

81.⑸

采用电红外干燥方式对施有胶辊印刷基础釉料的砖坯进行干燥;

82.⑹

喷墨打印装饰图案;

83.⑺

采用数码喷印方式喷施保护釉;

84.⑻

使用燃气红外干燥方式对完成保护釉喷施的砖坯进行干燥;

85.⑼

送入烧成温度为1200℃的辊道窑炉中进行烧制,烧成周期120min,获得陶瓷岩板制品。

86.以上所述仅为本发明的较佳实施例,凡依本发明权利要求范围所做的均等变化与修饰,皆应属本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1