带金属电极的石英基底的封接方法及其专用夹具

1.本发明属于非金属焊接技术领域,具体是镀有金属电极的石英基底的封装方法及其专用夹具。

背景技术:

2.石英是一种坚硬,耐磨,化学性能稳定的材料,尤其是其较低的热膨胀系数,使其广泛的应用在医疗器械装置、传感器、光电子器件等精密仪器当中,近年来,随着元器件不断小型化及人们对产品高密度、高可靠性要求的提高,带有电极的石英元件封接技术已成为重要环节之一。

3.在许多精密仪器内部石英元件不仅作为结构与光学元件,还是电路的载体,将电极蒸镀在石英基底上形成电路,不仅保证了电信号稳定的传输,同时可以减小体积实现设备的小型化。石英玻璃具有较低的热膨胀系数,高的耐温性,较好的化学稳定性,优良的电绝缘性等优点。正是由于较低的热膨胀系数和高的熔点,导致了石英的封接具有一定的难度,需要与热膨胀系数匹配的焊料,此外石英表面还镀有电极,焊料的绝缘性与焊接温度的限制又增加了石英基地的焊接难度。

4.传统的石英连接方式有粘接、阳极键合、钎焊、熔焊。粘合剂粘合是利用胶水等粘合剂将两个表面连接在一起的技术,该方法可能会释放气体,导致粘合剂的老化以及周围设备的污染;阳极键合技术由于金属膜具有导电性,因此该方法对于表面镀有金属膜石英基底并不适用;锡焊技术是一种通过熔化焊接料以实现两个样品之间连接的工艺,对于石英封接锡焊前需要对石英进行金属化处理,这同样会对金属电极产生影响。发明专利公告号cn100538979c,采用普通玻璃基底的封接,焊料采用与基底相匹配的玻璃焊料,但是低熔点玻璃作为焊料的熔焊方法,对于石英基底的封接并不适用,由于石英的热膨胀系数低,低熔点玻璃的热膨胀系数无法与其相匹配,熔融封接后界面会存在较大的内应力甚至开裂。而若使用石英熔焊,直接将母材熔化再退火焊接,由于石英的熔点较高(1750℃),高温会将石英基底上的电极破坏。

技术实现要素:

5.本发明的目的在于提供一种带金属电极的石英基底的封接方法,该方法使用蒸镀的方法将玻璃焊料镀在石英基底,蒸镀的方法不会导致因热膨胀系数不匹配而导致的应力过大,再使用扩散焊接的方法使焊料相结合,而扩散焊接也是在低于玻璃焊料熔点的温度下完成焊接。较低温度的石英封接避免了焊接应力过大,同时避免了了金属电极被破坏,使用高温真空炉和特定的金属夹具提供焊接所需要的高温高压真空环境。

6.为达到上述目的,本发明采用的技术方案如下:

7.一方面,本发明提供一种带金属电极的石英基底的封接方法,其特点在于,

8.利用蒸镀法将玻璃焊料均匀镀在带金属电极的石英基底的电极层,并形成玻璃焊料层;

9.将待封接的两块石英基底的玻璃焊料层接触,施加压力,使所述的玻璃焊料层紧密接触;

10.保持压力,并置于高温焊接炉中进行高温焊接,直至焊接完成。

11.优选的,所述的玻璃焊料是一种以氧化钠(na2o)、氧化硼(b2o3)或二氧化硅(sio2)为基本成份的玻璃。

12.优选的,所述的玻璃焊料的成分配比为硼:12.5~13.5%,硅:78~80%。

13.所述的蒸镀法为真空蒸镀,真空度在1.0

×

10-3

pa—1.0

×

10-4

pa之间,温度在150℃-250℃之间。

14.所述的高温焊接是指温度设置为600℃-700℃,真空度在1.0

×

10-3

pa—1.0

×

10-4

pa之间。

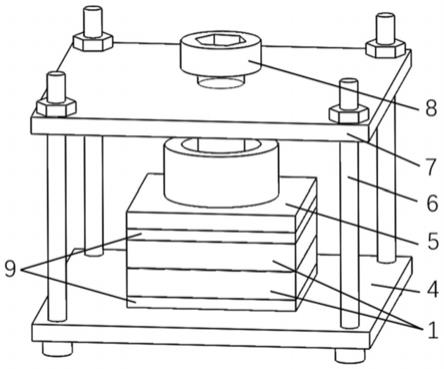

15.另一方面,本发明还提供一种用于实施上述带金属电极的石英基底的封接方法的专用夹具,其特点在于,包括互相平行金属底板和金属顶板,以及连接在该金属底板和金属顶板之间的连接螺栓,使金属底板和金属顶板之间间距可调;

16.在所述的金属顶板中央设有供压力螺栓穿过的通孔;待封接的两块石英基底可置于所述的金属底板上,该待封接的两块石英基底上表面放置有压块,所述的压力螺栓穿过通孔提供压力挤压所述的压块,使压力传递到待封接的两块石英基底。

17.优选的,在所述的待封接的两块石英基底的上下表面还分别设置有柔性石墨垫片,即在石英基底与压块、石英基底与金属底板之间均垫有柔性石墨垫片,避免不锈钢夹损伤石英。

18.优选的,在所述的压块中心位置设有凹槽,供所述的压力螺栓顶入,从而使压块受力均匀。

19.优选的,使用的材料为不锈钢。

20.上述专用夹具的使用方法如下:

21.将两块待封接的石英基底的玻璃焊料层相接触的安装于上述专用夹具,通过连接螺栓相固定;旋转压力螺栓,顶住压块的凹槽,挤压,压块通过柔性石墨垫片将压力传递到上侧的石英基底上,从而使两块待封接的石英基底之间产生压力。

22.将紧固好的专用夹具,即夹具与两块待封接的石英基底一起置于真空高温炉中,封闭高温炉抽真空,再进行升温,达到额定温度保持焊接所需要的时间,在低于玻璃焊料软化点的情况下以一定的温度和压强进行封接。

23.最后进行自然冷却,从专用夹具上取下石英基底,焊接完成。

24.与现有技术相比,本发明的有益效果是:

25.1)封接时使电极间相互绝缘,由于常规的熔焊玻璃焊料与石英基底的热膨胀系数不匹配会导致焊接开裂。且使用石英基底直接熔接的方法需要的温度过高,会破坏金属电极。因此,本发明使用蒸镀的方法将玻璃焊料与石英基底相结合,再使用扩散焊接的方法将玻璃焊料相结合,实现了低温焊接。

26.2)采用焊料蒸镀,避免了焊料与石英基底因膨胀系数差异过大而产生较大的内应力。

27.3)采用扩散焊接,降低需要的焊接温度,也避免了因高温对金属电极的影响。

28.4)利用低熔点焊料玻璃将金属电极覆盖,对金属电极起到了保护作用。同时,使用

低熔点玻璃作为焊料,使各金属电极之间相互绝缘

29.5)设计专用夹具,受力均匀、从而使玻璃焊料长时间保持紧密接触。压块的采用,避免了多螺栓提供压力造成的压力不均匀。

附图说明

30.图1为本发明实施带金属电极的石英基底的封装方法的专用夹具的使用状态图。

31.图2为被焊石英基底焊接面截面图。

32.图3为被焊石英基底与专用夹具截面图。

33.图4为带金属电极的石英基底示意图。

34.图中:1-石英基底;2-金属电极;3-低熔点玻璃;4-金属底板;5-压块;6-连接螺栓;7-金属顶板;8-压力螺栓;9-柔性石墨垫片。

具体实施方式

35.下面结合具体附图对本发明作进一步详细阐述,但不应以此限制本发明的保护范围。

36.请参阅图1-图3,图1为本发明实施带金属电极的石英基底的封装方法的专用夹具的使用状态图,图2为被焊石英基底焊接面截面图,图3为被焊石英基底与专用夹具截面图。如图所示,一种带金属电极的石英基底的封接方法,利用蒸镀法将玻璃焊料均匀镀在带金属电极的石英基底1的电极层2,并形成玻璃焊料层3;将待封接的两块石英基底1的玻璃焊料层3接触,施加压力,使所述的玻璃焊料层3紧密接触;保持压力,并置于高温焊接炉中进行高温焊接,直至焊接完成。

37.一种用于实施上述带金属电极的石英基底的封接方法的专用夹具,包括互相平行金属底板4和金属顶板7,以及连接在该金属底板4和金属顶板7之间的连接螺栓6,使金属底板4和金属顶板7之间间距可调;在所述的金属顶板7中央设有供压力螺栓8穿过的通孔;待封接的两块石英基底1可置于所述的金属底板4上,该待封接的两块石英基底1上表面放置有压块5,所述的压力螺栓8穿过通孔提供压力挤压所述的压块5,使压力传递到待封接的两块石英基底1。在所述的待封接的两块石英基底的上下表面还分别设置有柔性石墨垫片。在所述的压块5中心位置设有凹槽,供所述的压力螺栓8顶入。住压块5中心位置的凹槽,

38.将镀电极石英元件固定在特定的镀膜模具上,置于镀膜机内,在需要被焊接的平面上均匀的蒸镀上低熔点玻璃焊料,低熔点玻璃焊料覆盖焊接面上的电极,蒸镀完成后自然冷却。

39.将两个需要被焊接的石英元件的放置在金属夹具上,在被焊石英元件与压块和金属底板之间垫上柔性石墨垫片,将两个被焊面上的低熔点玻璃焊料充分接触,旋转压力螺栓,顶住压块的凹槽,挤压上侧的被焊件,从而使两个被焊件之间产生压力。

40.将金属夹具连同需要被焊接的石英元件至于高温炉内,封闭高温炉进行抽真空,再进行升温,达到额定温度保持焊接所需要的时间,最后进行自然冷却,从金属夹具上取下被焊件,焊接完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1