一种利用铸造厂废砂生产活性掺合料的方法与流程

1.本发明属于建筑材料技术领域,具体地,涉及一种利用铸造厂废砂生产活性掺合料的方法。

背景技术:

2.铸造废砂作为固体废物对环境有较大影响。加之近年砂开采受限,铸造用新砂资源余缺,因此越来越多企业已经摒弃了传统的用后即扔的做法,开始关注旧砂循环再生。然而,循环是有极限的,在实际生产中铸造废砂仍大量存在。铸造废砂是具有一定价值的固体废物,同时也存在一定的环境影隐患。

3.目前铸造生产常用的型砂工艺,主要有黏土砂、树脂砂和水玻璃砂三种。铸造废砂的成分和性质直接决定了所需的后续处理、可能的处置手段和资源化利用的可能性。黏土砂废砂成分相对简单,较新砂的主要区别在于颗粒细且粒径分布不均匀,且灰分含量高。因此,在对粒径分布和灰分含量要求不高时,使用部分黏土砂废砂替代天然砂是可行的。水玻璃砂和树脂砂由于添加了化学黏结剂,其废砂一方面成分较为复杂,另一方面落砂后多数仍呈结块状、具有较高的机械强度,而一般仅机械破碎处理很难恢复使用性能,因此与天然砂差别较大,更难资源化利用。

技术实现要素:

4.为了解决背景技术中提到的技术问题,本发明提供一种利用铸造厂废砂生产活性掺合料的方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种利用铸造厂废砂生产活性掺合料的方法,包括如下步骤:

7.按重量份称取如下原料:粉煤灰20-40份、抗裂组分40-60份、减水剂10-16份、活化剂8-12份;将称取好的原料混合均匀,得到一种利用铸造厂废砂生产的活性掺合料。

8.抗裂组分通过如下步骤制备:

9.将玄武岩纤维放入马弗炉中,先300℃煅烧3h,再升温到400℃煅烧2h;然后将涂覆液涂覆在煅烧后的玄武岩纤维表面,然后在100℃条件下烘4h。通过改变纤维表面粗糙度提高纤维与树脂界面相容性,提高玄武岩纤维力学性能及复合材料的界面性能。

10.进一步地,涂覆液包括如下步骤制备:

11.步骤a11、将铸造废砂清洗后,粉碎至粒径小于3mm,得到微粉;

12.步骤a12、在氮气保护下,将真空脱水后的异佛尔酮二异氰酸酯和含磷单体混合,在不断搅拌下升温至80℃反应3h;加入二羟甲基丁酸和丙酮,丙酮用于调节体系黏度,继续反应2h;降温至50℃以下,加入三乙胺中和30min;加入微粉,然后用去离子水调节固含量为30%,在高切剪力下乳化30min,得到固含量30%左右的涂覆液。

13.进一步地,步骤a11中铸造废砂为水玻璃砂;

14.步骤a12中异佛尔酮二异氰酸酯和含磷单体的用量摩尔比为1:1;二羟甲基丁酸的

用量为异佛尔酮二异氰酸酯与含磷单体总质量的5%。

15.进一步地,含磷单体通过如下步骤制备:

16.步骤a21、将环氧氯丙烷和乙二醇混合,然后加入三氟化硼乙醚溶液,三氟化硼乙醚溶液作为催化剂,在40℃条件下搅拌60min,然后加入n,n-二甲基乙酰胺和异丙醇,回流反应8h,得到中间体1;

[0017][0018]

步骤a22、将中间体1、苯膦酰二氯和n,n-二甲基苯胺混合,在130℃条件下反应10h,得到含磷单体。含磷单体中季铵盐结构的加入提高涂覆液的混合效果,不需要额外加入表面活性剂。

[0019][0020]

进一步地,步骤a21中环氧氯丙烷、乙二醇和n,n-二甲基乙酰胺的用量摩尔比为1:1:1;步骤a22中中间体1和苯膦酰二氯的摩尔比为2:1。

[0021]

进一步地,粉煤灰的比表面积为700-800m2/kg;活化剂为硅酸钠和硫酸钠中的一种。

[0022]

进一步地,减水剂通过如下步骤制备:

[0023]

步骤s11、将酯化单体和去离子水混合,然后加入过氧化氢水溶液,得到单体溶液a;将羟乙基甲基丙烯酸酯磷酸酯、丙烯酸和去离子水混合,得到单体溶液b;将巯基乙酸、抗坏血酸和去离子水混合,得到添加剂;

[0024]

步骤s12、将单体溶液b、添加剂加入单体溶液a中,在70℃条件下,搅拌反应60-70min,然后将温度降至20℃,用质量分数25%的氢氧化钠溶液调节ph值为7得到减水剂。

[0025]

进一步地,步骤s11中过氧化氢水溶液的质量分数为30%,单体溶液a中酯化单体、去离子水和过氧化氢水溶液的用量质量比为15:5:0.3;单体溶液b中羟乙基甲基丙烯酸酯磷酸酯、丙烯酸和去离子水的用量质量比为1:1:2;添加剂中巯基乙酸、抗坏血酸和去离子水的用量质量比为0.1:0.9:20;步骤s12中单体溶液b、添加剂和单体溶液a的用量比为6:1:2。

[0026]

进一步地,酯化单体包括如下步骤制备:

[0027]

将混合酸酐和甲基烯丙基聚氧乙烯基醚在65℃条件下,搅拌反应2h,反应结束后,用饱和食盐水和碳酸氢钠溶液洗涤,洗涤结束后,用乙酸乙酯萃取,有机相减压浓缩除去溶剂,得到酯化单体。酯化单体中引入了苯环和长链疏水烷基,提高了减水剂的空间位阻,提高水泥的流动性。

[0028]

进一步地,甲基烯丙基聚氧乙烯基醚的相对分子质量为2400,混合酸酐为苯乙烯马来酸酐和辛烯基琥珀酸酐按照摩尔比4:1混合而成;混合酸酐中的苯乙烯马来酸酐和甲基烯丙基聚氧乙烯基醚的摩尔比为3:1。

[0029]

本发明的有益效果:

[0030]

本发明一种利用铸造厂废砂生产活性掺合料的方法中,利用铸造废砂中的水玻璃砂为原料,先制成微粉,以微粉为原料制成涂覆液,然后涂覆在玄武岩纤维上,微粉的存在改变纤维表面粗糙度,提高玄武岩纤维力学性能,提高了混凝土抗压强度;提高了铸造废砂的利用率,对于成品的质量也有保证。

[0031]

另外活性掺合料中加入了自制的减水剂;减水剂中引入了磷酸单体,磷酸基团可与水泥水化初期的钙离子络合,减少水泥溶液中钙离子浓度,能抑制水化产物的生成,延缓水泥水化,相对于羧酸型减水剂,本发明制得的减水剂在后期具有更好的流动度保持性。同时制作的减水剂中也引入了酯化单体,酯化单体中的苯环和长链疏水烷基,也提高了减水剂的空间位阻,提高水泥的流动性。

具体实施方式

[0032]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

制备含磷单体:

[0035]

步骤a21、将环氧氯丙烷和乙二醇混合,然后加入三氟化硼乙醚溶液,在40℃条件下搅拌60min,然后加入n,n-二甲基乙酰胺和异丙醇,回流反应8h,得到中间体1;其中,环氧氯丙烷、乙二醇和n,n-二甲基乙酰胺的用量摩尔比为1:1:1;

[0036]

步骤a22、将中间体1、苯膦酰二氯和n,n-二甲基苯胺混合,在130℃条件下反应10h,得到含磷单体。其中,中间体1和苯膦酰二氯的摩尔比为2:1。

[0037]

实施例2

[0038]

制备涂覆液:

[0039]

步骤a11、将铸造废砂清洗后,粉碎至粒径小于3mm,得到微粉;其中,铸造废砂为水玻璃砂;

[0040]

步骤a12、在氮气保护下,将真空脱水后的异佛尔酮二异氰酸酯和实施例1制备的含磷单体混合,在不断搅拌下升温至80℃反应3h;加入二羟甲基丁酸和丙酮,继续反应2h;降温至50℃以下,加入三乙胺中和30min;加入微粉,然后用去离子水调节固含量为30%,在高切剪力下乳化30min,得到固含量30%左右的涂覆液。其中,异佛尔酮二异氰酸酯和含磷单体的用量摩尔比为1:1;二羟甲基丁酸的用量为异佛尔酮二异氰酸酯与含磷单体总质量的5%。

[0041]

抗裂组分通过如下步骤制备:

[0042]

将玄武岩纤维放入马弗炉中,先300℃煅烧3h,再升温到400℃煅烧2h;然后将涂覆液涂覆在煅烧后的玄武岩纤维表面,然后在100℃条件下烘4h。

[0043]

实施例3

[0044]

制备酯化单体:

[0045]

将混合酸酐和甲基烯丙基聚氧乙烯基醚在65℃条件下,搅拌反应2h,反应结束后,用饱和食盐水和碳酸氢钠溶液洗涤,洗涤结束后,用乙酸乙酯萃取,有机相减压浓缩除去溶剂,得到酯化单体。其中,甲基烯丙基聚氧乙烯基醚的相对分子质量为2400,混合酸酐为苯乙烯马来酸酐和辛烯基琥珀酸酐按照摩尔比4:1混合而成;混合酸酐中的苯乙烯马来酸酐和甲基烯丙基聚氧乙烯基醚的摩尔比为3:1。

[0046]

实施例4

[0047]

制备减水剂通过如下步骤制备:

[0048]

步骤s11、将实施例3制备的酯化单体和去离子水混合,然后加入过氧化氢水溶液,得到单体溶液a;将羟乙基甲基丙烯酸酯磷酸酯、丙烯酸和去离子水混合,得到单体溶液b;将巯基乙酸、抗坏血酸和去离子水混合,得到添加剂;其中,过氧化氢水溶液的质量分数为30%,单体溶液a中酯化单体、去离子水和过氧化氢水溶液的用量质量比为15:5:0.3;单体溶液b中羟乙基甲基丙烯酸酯磷酸酯、丙烯酸和去离子水的用量质量比为1:1:2;添加剂中巯基乙酸、抗坏血酸和去离子水的用量质量比为0.1:0.9:20;

[0049]

步骤s12、将单体溶液b、添加剂加入单体溶液a中,在70℃条件下,搅拌反应60-70min,然后将温度降至20℃,用质量分数25%的氢氧化钠溶液调节ph值为7得到减水剂。其中,单体溶液b、添加剂和单体溶液a的用量比为6:1:2。

[0050]

实施例5

[0051]

一种利用铸造厂废砂生产活性掺合料的方法,包括如下步骤:

[0052]

按重量份称取如下原料:粉煤灰20份、抗裂组分40份、减水剂10份、活化剂8份;将称取好的原料混合均匀,得到一种利用铸造厂废砂生产的活性掺合料。其中,粉煤灰的比表面积为700-800m2/kg;活化剂为硅酸钠。抗裂组分为实施例2制得的,减水剂为实施例4制得的。

[0053]

实施例6

[0054]

一种利用铸造厂废砂生产活性掺合料的方法,包括如下步骤:

[0055]

按重量份称取如下原料:粉煤灰30份、抗裂组分50份、减水剂13份、活化剂10份;将称取好的原料混合均匀,得到一种利用铸造厂废砂生产的活性掺合料。其中,粉煤灰的比表面积为700-800m2/kg;活化剂为硅酸钠。抗裂组分为实施例2制得的,减水剂为实施例4制得的。

[0056]

实施例7

[0057]

一种利用铸造厂废砂生产活性掺合料的方法,包括如下步骤:

[0058]

按重量份称取如下原料:粉煤灰40份、抗裂组分60份、减水剂16份、活化剂12份;将称取好的原料混合均匀,得到一种利用铸造厂废砂生产的活性掺合料。其中,粉煤灰的比表面积为700-800m2/kg;活化剂为硅酸钠。抗裂组分为实施例2制得的,减水剂为实施例4制得的。

[0059]

对比例1

[0060]

将实施例6中的抗裂组分换成玄武岩纤维,其余原料及制备过程保持不变。

[0061]

对实施例5-7和对比例1制得的活性掺合料进行测试;取p.o42.5水泥315克、活性

掺合料135克、标准砂1350克、水225克成型的测试28天抗压强度,表中空白对照为不添加活性掺合料的。

[0062]

测试结果如下表1所示:

[0063]

表1

[0064] 实施例5实施例6实施例7对比例1空白对照抗压强度/mpa46.846.946.843.641.3

[0065]

从上表1可知,本发明制得的活性掺合料制得的混凝土抗压强度好。

[0066]

对比例2

[0067]

将实施例6中的减水剂换成常用的羧酸型减水剂,其余原料及制备过程保持不变。

[0068]

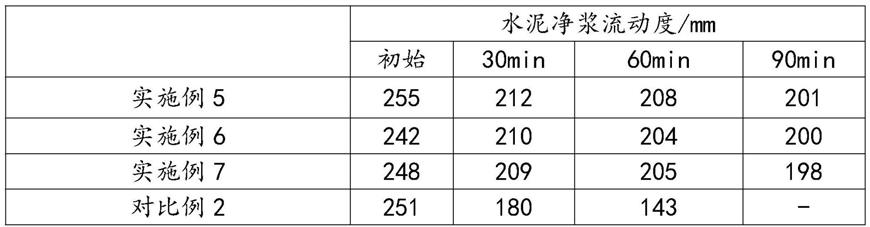

测试水泥净浆的流动度,结果如下表2所示:

[0069]

表2

[0070][0071]

从上表2可知本发明制得的活性掺合料加入流动性保持性好。

[0072]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0073]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1