一种不掉渣的高强度高弹性石墨烯气凝胶及其制备方法与流程

1.本发明属于石墨烯气凝胶技术领域,涉及一种石墨烯气凝胶的制备方法,尤其涉及一种不掉渣的高强度高弹性石墨烯气凝胶及其制备方法。

背景技术:

2.高弹性石墨烯气凝胶是由本征具有一定弹性的石墨烯片作为构筑基元,通过各种物理或者化学作用的三维相互搭接,形成孔径在数十到数百微米的多孔石墨烯三维宏观组装体。弹性石墨烯气凝胶除了常规石墨烯气凝胶具有的超高孔隙率、大比表面积、超低密度、极佳导电性、超低热导率等众多优异特性,更特别的是具有压缩回弹的力学特性,这种具有较大可逆形变功能的弹性材料在包括隔热、吸附、传感等各种工程应用中具有广泛需求,引起了研究者们强烈的关注。然而,由于石墨烯片层之间的不充分搭接,特别是石墨烯片层在边缘处的不充分搭接,一方面使得气凝胶孔隙结构在较大形变使用时容易发生坍塌,导致弹性石墨烯气凝胶材料的整体机械强度较低,在较大形变作用力下材料弹性会发生不可逆破坏;另一方面会使石墨烯气凝胶,在压缩尤其是多次重复使用过程的压缩时,石墨烯气凝胶容易掉出碎屑、碎渣,造成极大的安全风险。弹性石墨烯气凝胶的易掉渣和低强度问题极大限制了石墨烯气凝胶的实际应用进程。

3.针对此,近年来众多研究者致力于提高石墨烯气凝胶的力学强度,中国发明专利cn109734076b采用湿压法,对发泡、还原后得到的石墨烯湿凝胶在冷冻

‑

融化处理后进行压缩,得到密度为30~90mg/cm3的大面积高强度弹性石墨烯气凝胶,50%形变下最大压缩强度可达0.045mpa,这种强度提高的本质是通过后处理提高材料的密度进而提高强度。中国专利申请cn111847430a采用了碱分散的氧化石墨烯制备石墨烯气凝胶,碱处理方式有助于有序孔洞结构的形成,从而提高材料机械强度,50%形变下最大压缩强度可达0.007mpa。中国专利申请cn108525649a以聚乙烯亚胺作为氧化石墨烯前驱体的交联剂,利用海藻酸钠作为增强材料,在钙离子的作用下海藻酸钠发生交联,形成具有互穿网络结构的氧化石墨烯气凝胶,制备了高强度石墨烯气凝胶材料,然而未经还原反应和高温热退火处理,石墨烯片层间的搭接相对较弱。中国专利申请cn111100291a报道了一种聚苯并噁嗪增强三维石墨烯泡沫的制备方法,将聚苯并噁嗪高分子引入三维石墨烯体系,既可以起到交联石墨烯片层的作用,又可以分散和传递应力,进而实现高强度三维石墨烯结构的构建,然而制备过程中用到了苯并噁嗪单体这种对环境污染较大、对身体危害较大的原料,且后续还须使用大量有机溶剂进行清洗,不够环保。

4.总之,目前高弹性石墨烯气凝胶的制备技术已经得到了极大的发展,但是所制备的材料强度仍然需要进一步提高,更严重的是,目前还没有报道尝试解决石墨烯气凝胶掉渣的问题,利用简单易行的方法,制备出不掉渣的高强度高弹性石墨烯气凝胶对于推动其工程化应用具有显著的意义。

技术实现要素:

5.为了解决现有技术中存在的技术问题,本发明提供了一种不掉渣的高强度高弹性石墨烯气凝胶及其制备方法;本发明通过引入预水解的二甲基硅氧烷寡聚物与氧化石墨烯片进行预组织,使得氧化石墨烯片层的上下两侧与边缘被充分搭接起来,然后在二甲基硅氧烷交联剂作用下,使之形成石墨烯片层网络与聚二甲基硅氧烷高分子网络(聚二甲基硅氧烷网络)相互贯穿的双网络结构,不仅赋予石墨烯气凝胶极高的弹性和机械强度,也使得气凝胶在多次压缩回弹循环中能保持一直不掉渣。

6.本发明在第一方面提供了一种不掉渣的高强度高弹性石墨烯气凝胶的制备方法,所述方法包括如下步骤:

7.(1)将氧化石墨烯溶液、二甲基硅氧烷寡聚物和碱性催化剂混合均匀,然后经预水解和预组织反应,得到预搭接的氧化石墨烯前驱体;

8.(2)往所述预搭接的氧化石墨烯前驱体中加入起泡剂、还原剂和二甲基硅氧烷交联剂并搅拌均匀,然后经高温反应,得到改性石墨烯湿凝胶;

9.(3)将所述改性石墨烯湿凝胶依次进行冷冻、冷冻干燥和热退火的步骤,制得不掉渣的高强度高弹性石墨烯气凝胶。

10.优选地,所述二甲基硅氧烷寡聚物为pdms sylgard184 a胶、pdms rtv163 a胶、pdms rtv165 a胶、pdms rtv655 a胶中的一种或多种;所述二甲基硅氧烷交联剂为pdms sylgard184 b胶、pdms rtv163 b胶、pdms rtv165 b胶、pdms rtv655 b胶中的一种或多种;和/或所述二甲基硅氧烷寡聚物与所述二甲基硅氧烷交联剂的质量比为1:(0.05~0.2)。

11.优选地,所述碱性催化剂为氨水、氟化铵溶液、碳酸钠溶液、碳酸氢钠溶液、甲酸钠溶液中的一种或多种。

12.优选地,所述氧化石墨烯溶液中含有的氧化石墨烯、所述二甲基硅氧烷寡聚物和所述碱性催化剂的质量比为1:(0.1~1.5):(0.001~0.03)。

13.优选地,所述预水解和预组织反应的时间为1~12h。

14.优选地,所述高温反应的温度为80~160℃,时间为8~36h。

15.优选地,所述氧化石墨烯溶液中含有的氧化石墨烯的层数为1~6层;和/或所述氧化石墨烯溶液中含有的氧化石墨烯的浓度为2~40mg/ml。

16.优选地,所述起泡剂为烷基糖苷、苯乙烯马来酸酐树脂、烷基酚聚氧乙烯醚和十二烷基硫酸钠中的一种或多种;所述氧化石墨烯溶液与所述起泡剂的质量比为1:(0.001~0.05);所述还原剂为二硫苏糖醇、抗坏血酸钠、氢碘酸、亚硫酸钠、水合肼中的一种或多种;和/或所述氧化石墨烯溶液中含有的氧化石墨烯与所述还原剂的质量比为1:(1~10)。

17.优选地,所述热退火的温度为200~400℃,时间为2~16h。

18.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的不掉渣的高强度高弹性石墨烯气凝胶,所述不掉渣的高强度高弹性石墨烯气凝胶具有石墨烯片层网络与聚二甲基硅氧烷网络相互贯穿的双网络结构,并且在石墨烯片层之间以及边缘处搭接有聚二甲基硅氧烷网络。

19.有益效果

20.与现有通过当前其它报道的技术制备的石墨烯气凝胶相比,本发明制备的不掉渣的高强度高弹性石墨烯气凝胶具有独有的微观结构及其带来的特殊宏观物理性能:

21.(1)本发明制备的不掉渣的高强度高弹性石墨烯气凝胶密度为4~30mg/cm3,热导率为0.015~0.021w/(m

·

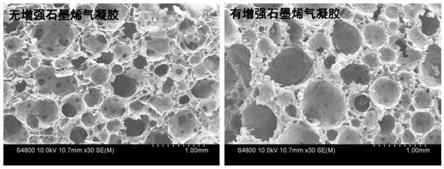

k),99%应变压缩下回弹率能达到100%,展现出超轻质特性、超高隔热能力和优异的回弹性能,聚二甲基硅氧烷网络的引入并没有显著增加材料的密度,对石墨烯气凝胶的热导率和弹性也没有带来任何不利影响。

22.(2)本发明制备的不掉渣的高强度高弹性石墨烯气凝胶在50%压缩形变下,压缩强度高达0.16mpa,在99%的极限压缩变形下,极限压缩强度达到了63mpa以上,展现出超高强度,大幅领先文献中报道的弹性石墨烯气凝胶的强度。同密度下,未引入聚二甲基硅氧烷网络结构的石墨烯气凝胶在50%压缩形变下,压缩强度仅为0.004mpa,聚二甲基硅氧烷网络与石墨烯骨架网络(石墨烯片层网络)的相互贯穿并且在石墨烯片层之间以及边缘处搭接有聚二甲基硅氧烷网络的结构特点以及聚二甲基硅氧烷的柔韧性,能极大改善弹性石墨烯气凝胶的力学强度。

23.(3)本发明制备的不掉渣的高强度高弹性石墨烯气凝胶在历经1000次压缩回弹循环测试后,无任何明显的掉渣现象,形状保持完整。与之相比,无聚二甲基硅氧烷增强的石墨烯气凝胶在1000次压缩回弹循环后掉渣现象非常显著,气凝胶块体产生了众多的裂纹和裂缝。这是因为,预水解的二甲基硅氧烷寡聚物其碳链骨架为疏水的,而氧化石墨烯片层中央的上下层也是疏水的,与氧化石墨烯片层的上下两侧存在一定的疏水作用(超分子作用),预水解的二甲基硅氧烷寡聚物其侧链含亲水的羟基基团,与氧化石墨烯片层边缘处的羟基、羧基、氨基和环氧基等表面官能团具有氢键等作用,虽然疏水和氢键等作用是弱的相互作用,但是这些众多弱相互作用的累积效应造成作用力还是非常大的;此外,预水解的二甲基硅氧烷寡聚物其疏水碳链骨架和侧链羟基基团,与氧化石墨烯片层疏水的中央部分上下层和边缘处羟基、羧基等基团,由于预组织作用,它们之间的疏水和氢键作用会发生作用空间和作用方向的调整,以使二者之间的协同作用最大化,预组织作用使得氧化石墨烯片层的上下两侧与边缘处被预水解的二甲基硅氧烷寡聚物充分搭接粘连起来;并且,预组织之后,预水解的二甲基硅氧烷寡聚物其侧基的羟基与氧化石墨烯边缘处的羟基和羧基在催化剂作用下,也会发生缩合,进一步增加预水解的二甲基硅氧烷寡聚物与氧化石墨烯的粘连,这最终使得本发明制得的石墨烯气凝胶的孔壁明显变厚、孔连接处结合更强,从而能够保证本发明制得的石墨烯气凝胶在历经多次压缩回弹循环测试后,无任何明显的掉渣现象,形状仍能保持完整;在压缩过程中,孔壁连接处是薄弱部分,而现有其它技术制备的石墨烯气凝胶的孔壁一般较薄、孔连接处结合较弱,这导致其在多次循环压缩中容易造成此处开裂,进而造成石墨烯掉渣。

24.(4)本发明方法有效解决了弹性石墨烯气凝胶易掉渣和强度低的问题,极大推进了石墨烯气凝胶在隔热、吸附、传感等各种工程化应用进程,且本发明方法具有简单、操作性强,而且相对绿色环保等优点。

附图说明

25.图1是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶块体的外形图。从图1中可以看出,实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶块体具有超轻质特性,可以承载在一朵鲜花上。

26.图2是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶块体在第1000

次极限压缩循环测试过程中的外形变化图。

27.图3是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶的扫描电镜图(图右侧)以及本发明对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶的扫描电镜图(图左侧)。从图3可以看出,本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶的孔壁相比对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶的孔壁明显变厚。

28.图4是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶以及本发明对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶的应力应变曲线。

29.图5是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶的元素分布图。

30.图6是本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶块体与水的接触角照片。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明在第一方面提供了一种不掉渣的高强度高弹性石墨烯气凝胶的制备方法,所述方法包括如下步骤:

33.(1)将氧化石墨烯溶液、二甲基硅氧烷寡聚物和碱性催化剂混合均匀,然后经预水解和预组织反应,得到预搭接的氧化石墨烯前驱体;在本发明中,所述氧化石墨烯溶液为氧化石墨烯水溶液;在本发明中,在将氧化石墨烯溶液、二甲基硅氧烷寡聚物和碱性催化剂混合均匀后,所述二甲基硅氧烷寡聚物在碱性催化剂的作用下边进行预水解,得到预水解的二甲基硅氧烷寡聚物,而得到的预水解的二甲基硅氧烷寡聚物边与氧化石墨烯片层的上下两侧以及氧化石墨烯的边缘处进行预组织(即预搭接),得到预搭接的氧化石墨烯前驱体;在本发明中,预组织是引用了超分子化学中的概念,在超分子化学中预组织使得主体和客体之间在作用时,通过自主的调节作用,使得作用空间和作用力方向发生最佳匹配,从而使主客体之间达到最大作用力;而在本发明中,预组织就是将氧化石墨烯溶液、二甲基硅氧烷寡聚物和碱性催化剂混合均匀后进行反应一段时间,本发明发现,预水解的二甲基硅氧烷寡聚物其疏水碳链骨架和侧链羟基基团,与氧化石墨烯片层疏水的中央部分上下层和边缘处羟基、羧基等基团,它们之间的疏水作用和氢键作用根据作用空间和作用力方向发生调整、匹配,以使二者之间的共同作用最大化,预组织作用使得氧化石墨烯片层的上下两侧与边缘处被预水解的二甲基硅氧烷寡聚物充分搭接粘连起来;在本发明中,例如可以在室温(例如室温10~35℃)进行预水解和预组织反应。

34.(2)往所述预搭接的氧化石墨烯前驱体中加入起泡剂、还原剂和二甲基硅氧烷交联剂并搅拌均匀,然后经高温反应,得到改性石墨烯湿凝胶;在本发明中,所述改性石墨烯湿凝胶是贯穿有聚二甲基硅氧烷网络的石墨烯湿凝胶。

35.(3)将所述改性石墨烯湿凝胶依次进行冷冻、冷冻干燥和热退火(热退火处理)的步骤,制得不掉渣的高强度高弹性石墨烯气凝胶;本发明对所述冷冻和所述冷冻干燥的条

件没有特别的限制;所述冷冻例如可以为:在

‑

40℃~

‑

196℃的条件下进行冷冻6~48h;所述冷冻干燥的条件例如为:所述冷冻干燥的压强(绝对压强)为1~30pa,所述冷冻干燥的温度为10~35℃,所述冷冻干燥的时间为24~96h;本发明制得的所述不掉渣的高强度高弹性石墨烯气凝胶具有由聚二甲基硅氧烷网络在整个石墨烯大孔网络结构相互贯穿的特殊结构,而且聚二甲基硅氧烷网络起到增强石墨烯片层特别是边缘处搭接的作用。

36.中国专利申请cn108525649a公开了以聚乙烯亚胺作为交联剂和氮源,其表面大量的氨基可与氧化石墨烯片层的含氧官能团进行共价结合和非共价结合从而将石墨烯片层交联起来,但是聚乙烯亚胺为亲水高分子,亲水骨架与氧化石墨烯片层疏水的中央上下层之间无疏水作用,仅仅存在氧化石墨烯片层含氧官能团与聚乙烯亚胺侧链氨基作用;此外,在中国专利申请cn108525649a中,氧化石墨烯之间的连接是主要依靠聚乙烯亚胺高分子,形成的是碎片化搭接体(即某一区域的氧化石墨烯是靠一个聚乙烯亚胺高分子连接,而另一区域的氧化石墨烯是靠一个聚乙烯亚胺高分子连接),聚乙烯亚胺高分子之间由于无法共价交联,无法形成聚乙烯亚胺的高分子交联网络结构直接将所有离散区域的氧化石墨烯全部搭接起来,该专利申请的碎片化搭接体之间的连接依靠的是海藻酸阴离子

‑

钙阳离子网络结构的间接连接而形成的互穿网络结构,这种间接连接方式,使得最终氧化石墨烯气凝胶的孔壁一般较薄、孔连接处结合较弱,在多次压缩中容易掉渣;此外,该专利申请未经化学还原反应和高温热退火处理,氧化石墨烯片层只有经过还原处理才能使它们之间具有强的π

‑

π作用,能搭接完全。而与中国专利申请cn108525649a完全不同的是,本发明利用预水解的二甲基硅氧烷寡聚物骨架和侧链,同时与氧化石墨烯片层的中央上下面和边缘处同时作用,本发明发现这种共同作用使得预水解的二甲基硅氧烷寡聚物与氧化石墨烯的搭接作用更强;而且本发明使用的预水解的二甲基硅氧烷寡聚相较于大分子的聚乙烯亚胺,分子量小,分子运动速度更快,与氧化石墨烯的作用更为快速有效;本发明是利用预水解的二甲基硅氧烷寡聚物将氧化石墨烯首先连接形成碎片化搭接体,在后续的二甲基硅氧烷交联剂的作用下,形成聚二甲基硅氧烷高分子网络结构,这一完整的高分子网络结构将所有碎片化石墨烯区域完全连接起来,与还原后的石墨烯网络结构直接形成互穿网络结构,使得最终制得的石墨烯气凝胶的孔壁一般较厚、孔连接处结合较强,在多次压缩后仍能保持完整不掉渣。

37.虽然中国专利申请cn106084276a公开了一种石墨烯

‑

聚二甲基硅氧烷功能海绵的合成方法,但其是采用石墨烯粉末作为填料,填充到pdms高聚物中制成的是多孔材料功能海绵,其结构特点是石墨烯被pdms高聚物分子包覆,无法起到石墨烯的功能作用,且粉末状的石墨烯无法在pdms预聚物中实现微纳米尺度上均匀分散。与cn106084276a中以石墨烯以作为填料制得的多孔材料功能海绵技术领域完全不同的是,本发明是属于以石墨烯作为主要构筑基元的石墨烯气凝胶技术领域,本发明将氧化石墨烯溶液、二甲基硅氧烷寡聚物和碱性催化剂混合均匀,然后经预水解和预组织反应,得到预搭接的氧化石墨烯前驱体,本发明采用的是氧化石墨烯溶液,由于氧化石墨烯表面的丰富羟基、羧基、氨基等基团,导致其分散非常均匀,预水解的pdms预聚物能够起着桥连石墨烯片的作用,不会将石墨烯包覆,影响石墨烯的功能特性。本发明所述不掉渣的高强度高弹性石墨烯气凝胶具有石墨烯片层网络与聚二甲基硅氧烷(pdms)网络相互贯穿的双网络结构,并且在石墨烯片层之间以及边缘处搭接有聚二甲基硅氧烷网络;在本发明中,pdms高分子聚合物不会将石墨烯包覆。在本发

明中,石墨烯气凝胶的弹性,一方面取决于大孔结构,另一方面也与石墨烯片层之间以及边缘处搭接本身的弹性有关,而桥连石墨烯片层的pdms由于本身的柔韧性,适量的pdms也能使石墨烯气凝胶材料的弹性和强度提升。

38.根据一些优选的实施方式,所述二甲基硅氧烷寡聚物为商业化pdms预聚物,优选为pdms sylgard184 a胶、pdms rtv163 a胶、pdms rtv165a胶、pdms rtv655 a胶中的一种或多种,更优选为pdms sylgard184 a胶;pdms sylgard184 a胶、pdms rtv163 a胶、pdms rtv165 a胶、pdms rtv655 a胶这些物质均可以从市面上直接购买得到;所述二甲基硅氧烷交联剂为商业化pdms预聚物对应的交联剂,优选为pdms sylgard184 b胶、pdms rtv163 b胶、pdms rtv165 b胶、pdms rtv655 b胶中的一种或多种,更优选为pdms sylgard184 b胶;pdms sylgard184 b胶、pdms rtv163 b胶、pdms rtv165 b胶、pdms rtv655 b胶这些物质均可以从市面上直接购买得到;和/或所述二甲基硅氧烷寡聚物与所述二甲基硅氧烷交联剂的质量比为1:(0.05~0.2)(例如1:0.05、1:0.1、1:0.15或1:0.2),优选为1:(0.08~0.15),更优选为1:0.1。

39.根据一些优选的实施方式,所述碱性催化剂为氨水、氟化铵溶液、碳酸钠溶液、碳酸氢钠溶液、甲酸钠溶液中的一种或多种,优选为氨水;本发明对所述氨水的浓度没有特别的要求,例如所述氨水可以为浓度为10~28%(含有氨(nh3)的质量分数为10~28%)的浓氨水。

40.根据一些优选的实施方式,所述氧化石墨烯溶液中含有的氧化石墨烯、所述二甲基硅氧烷寡聚物和所述碱性催化剂的质量比为1:(0.1~1.5):(0.001~0.03)(例如1:0.1:0.001、1:0.3:0.01、1:0.5:0.02、1:1:0.03或1:1.5:0.03),更优选为1:0.3:0.01。在本发明中,优选为所述氧化石墨烯溶液中含有的氧化石墨烯、所述二甲基硅氧烷寡聚物和所述碱性催化剂的质量比为1:(0.1~1.5):(0.001~0.03),若所述二甲基硅氧烷寡聚物相对于氧化石墨烯的量过少,起不到很好的搭接作用,而若所述二甲基硅氧烷寡聚物相对于氧化石墨烯的量过多,则反而又会影响材料的弹性等力学性能。

41.根据一些优选的实施方式,所述预水解和预组织反应的时间为1~12h(例如1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5、10、10.5、11、11.5或12h),优选为1.5~4h,更优选为2h。在本发明中,优选为所述预水解和预组织反应的时间为1~12h,若预水解和预组织反应的时间过短,则会使得二甲基硅氧烷寡聚物的水解程度不够,且与氧化石墨烯片的中央部分上下层和边缘处还未完全搭接好,使得搭接不充分,而预水解和预组织反应的时间过长,则会影响效率。

42.根据一些更优选的实施方式,所述氧化石墨烯溶液中含有的氧化石墨烯、所述二甲基硅氧烷寡聚物和所述碱性催化剂的质量比为1:(0.1~1.5):(0.001~0.03),且所述预水解和预组织反应的时间为1~12h;本发明通过对所述氧化石墨烯溶液中含有的氧化石墨烯、所述二甲基硅氧烷寡聚物和所述碱性催化剂的质量比以及所述预水解和预组织反应的时间的控制,能够实现对弱相互作用力的精确调控,能让预水解的二甲基硅氧烷寡聚物与氧化石墨烯之间的作用最强化,保证预水解的二甲基硅氧烷寡聚物与氧化石墨烯片层的中央部分上下层和边缘处实现更充分的搭接。

43.根据一些优选的实施方式,所述高温反应的温度为80~160℃(例如80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃或160℃),时间为8~36h(例如8、10、12、18、20、

24、28、30或36h);在本发明中,更优选的是,所述高温反应(即进行溶胶凝胶和交联反应)的温度为120℃,所述高温反应的时间为24h。

44.根据一些优选的实施方式,所述氧化石墨烯溶液中含有的氧化石墨烯的层数为1~6层(例如1、2、3、4、5或6层);在一些优选的实施例中,所述氧化石墨烯溶液中含有的氧化石墨烯的层数为1层,即为单层氧化石墨烯;和/或所述氧化石墨烯溶液中含有的氧化石墨烯的浓度为2~40mg/ml(例如2、5、10、15、20、25、30、35或40mg/ml),更优选为5~20mg/ml,进一步优选为20mg/ml。

45.本发明对所述起泡剂和所述还原剂的种类和用量没有特别的限制,采用现有技术中常用的起泡剂和还原剂及采用常用的用量即可。

46.根据一些优选的实施方式,所述起泡剂为烷基糖苷、苯乙烯马来酸酐树脂、烷基酚聚氧乙烯醚和十二烷基硫酸钠中的一种或多种,优选的是,所述起泡剂为烷基糖苷;所述氧化石墨烯溶液与所述起泡剂的质量比为1:(0.001~0.05)(例如1:0.001、1:0.005、1:0.01、1:0.02、1:0.03、1:0.04或1:0.05),优选为1:0.01;所述还原剂为二硫苏糖醇、抗坏血酸钠、氢碘酸、亚硫酸钠、水合肼中的一种或多种,优选为二硫苏糖醇;和/或所述氧化石墨烯溶液中含有的氧化石墨烯与所述还原剂的质量比为1:(1~10)(例如1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10),优选为1:4。

47.根据一些优选的实施方式,所述热退火的温度为200~400℃(例如为200℃、250℃、300℃、350℃或400℃),时间为2~16h(例如2、4、6、8、10、12、14或16h);在一些优选的实施例中,所述热退火的温度为300℃,时间为8h。

48.本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的不掉渣的高强度高弹性石墨烯气凝胶,所述不掉渣的高强度高弹性石墨烯气凝胶具有石墨烯片层网络与聚二甲基硅氧烷网络相互贯穿的双网络结构,并且在石墨烯片层之间以及边缘处搭接有聚二甲基硅氧烷网络。

49.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

50.实施例1

51.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、0.3g二甲基硅氧烷寡聚物pdms sylgard184 a胶和0.01g浓氨水(浓氨水中含有的氨的质量分数为28%),在磁力搅拌下混合均匀,在室温搅拌下,进行预水解和预组织反应2h,得到预搭接的氧化石墨烯前驱体。

52.②

往上述预搭接的氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.03g二甲基硅氧烷交联剂pdms sylgard184b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

53.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,最终得到不掉渣的高强度高弹性石墨烯气凝胶。

54.实施例2

55.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、0.1g二甲基硅氧烷寡聚物pdms sylgard184 a胶和0.001g浓氨水(浓氨水中含有的氨的质量分数为28%),在磁力搅拌下混合均匀,在室温搅拌下,进行预水解和预组织反应12h,得到预搭接的氧化石墨烯前驱体。

56.②

往上述预搭接的氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.01g二甲基硅氧烷交联剂pdms sylgard184b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

57.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,最终得到不掉渣的高强度高弹性石墨烯气凝胶。

58.实施例3

59.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、1.5g二甲基硅氧烷寡聚物pdms sylgard184 a胶和0.03g浓氨水(浓氨水中含有的氨的质量分数为28%),在磁力搅拌下混合均匀,在室温搅拌下,进行预水解和预组织反应1h,得到预搭接的氧化石墨烯前驱体。

60.②

往上述预搭接的氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.15g二甲基硅氧烷交联剂pdms sylgard184b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

61.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,最终得到不掉渣的高强度高弹性石墨烯气凝胶。

62.实施例4

63.实施例4与实施例1基本相同,不同之处在于:

64.本实施例中的二甲基硅氧烷寡聚物为pdms rtv163 a胶,二甲基硅氧烷交联剂为pdms rtv163 b胶。

65.实施例5

66.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、0.05g二甲基硅氧烷寡聚物pdms sylgard184 a胶和0.01g浓氨水(浓氨水中含有的氨的质量分数为28%),在磁力搅拌下混合均匀,在室温搅拌下,进行预水解和预组织反应2h,得到预搭接的氧化石墨烯前驱体。

67.②

往上述预搭接的氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.005g二甲基硅氧烷交联剂pdms sylgard184b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

68.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,得到弹性石墨烯气凝胶。

69.实施例6

70.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、1.8g二甲基硅氧烷寡聚物pdms sylgard184 a胶和0.01g浓氨水(浓氨水中含有的氨的质量分数为28%),在磁力搅拌下混

合均匀,在室温搅拌下,进行预水解和预组织反应2h,得到预搭接的氧化石墨烯前驱体。

71.②

往上述预搭接的氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.18g二甲基硅氧烷交联剂pdms sylgard184b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

72.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,得到弹性石墨烯气凝胶。

73.实施例7

74.实施例7与实施例1基本相同,不同之处在于:

75.在步骤

①

中,进行预水解和预组织反应的时间为0.5h。

76.实施例8

77.实施例8与实施例1基本相同,不同之处在于:

78.在步骤

①

中,进行预水解和预组织反应的时间为15h。

79.对比例1

80.①

往50ml浓度为20mg/ml的单层氧化石墨烯溶液中加入0.5g起泡剂烷基糖苷和4g还原剂二硫苏糖醇,搅拌均匀并在120℃高温下进行溶胶凝胶反应24h,得到石墨烯湿凝胶。

81.②

将上述石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,得到弹性石墨烯气凝胶。

82.对比例2

83.①

将50ml浓度为20mg/ml的单层氧化石墨烯溶液、0.3g二甲基硅氧烷寡聚物pdms sylgard184 a胶,在磁力搅拌下混合均匀,得到氧化石墨烯前驱体。

84.②

往上述氧化石墨烯前驱体中加入0.5g起泡剂烷基糖苷、4g还原剂二硫苏糖醇和0.03g二甲基硅氧烷交联剂pdms sylgard184 b胶,搅拌均匀并在120℃高温下进行溶胶凝胶和交联反应24h,得到改性石墨烯湿凝胶。

85.③

将上述改性石墨烯湿凝胶放入到温度为

‑

40℃的冰箱中冷冻过夜,然后放入到冷冻干燥机中进行冷冻干燥,冷冻干燥机内压强控制在20pa以下,温度控制在25℃,冷冻干燥48h后,将所得石墨烯气凝胶放入到温度为300℃的马弗炉中热退火处理8h,得到改性石墨烯气凝胶。

86.对比例3

87.(1)将24mg氧化石墨溶于3ml蒸馏水中,置于超声机中,在超声频率为100hz下超声1h得到分散均匀的浓度为8mg/ml氧化石墨烯水溶液。

88.(2)将60mg聚乙烯亚胺90mgsa(海藻酸钠)溶于3ml去离子水中,机械搅拌1h得到混合均匀的pei/sa混合液。

89.(3)将上述步骤(1)和步骤(2)中得到的混合溶液均匀混合后置于60℃反应24h,得到复合石墨烯水凝胶。

90.(4)将步骤(3)中制备的复合水凝胶浸泡入2%cacl2水溶液12h,得到具有互穿网

络结构的水凝胶。

91.(5)使用10%乙醇水溶液将步骤(4)得到的水凝胶进行辅助透析12h后冷冻干燥24h,得到石墨烯气凝胶材料。

92.(6)将步骤(5)所得的石墨烯气凝胶材料放入到温度为300℃的马弗炉中热退火处理8h,得到弹性石墨烯气凝胶。

93.本发明对实施例1~7以及对比例1~3最终制得的石墨烯气凝胶进行了性能测试,测试结果如表1所示。本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶(图中简记为有增强石墨烯气凝胶)的扫描电镜图以及对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶(图中简记为无增强石墨烯气凝胶)的扫描电镜图,如图3所示;从图3可以看出,本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶的孔壁相比对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶的孔壁明显变厚;本发明实施例1制得的不掉渣的高强度高弹性石墨烯气凝胶(图中简记为有增强石墨烯气凝胶)以及对比例1制得的无聚二甲基硅氧烷增强的弹性石墨烯气凝胶(图中简记为无增强石墨烯气凝胶)的应力应变曲线,如图4所示。

94.表1:本发明实施例1~7以及对比例1~3最终制得的石墨烯气凝胶的性能指标。

[0095][0096]

在表1中,历经1000次压缩回弹循环测试后的掉渣率的测试方法为:将1000次压缩回弹循环测试后石墨烯气凝胶的失重除以进行压缩测试前石墨烯气凝胶的原始重量;其中,每次压缩回弹均指的是每次压缩到50%压缩形变再进行回弹。

[0097]

本发明未详细说明部分为本领域技术人员公知技术。

[0098]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1