一种tic-ti3sic2双重改性的c/c-sic复合材料的制备方法

技术领域

1.本发明涉及复合材料的设计与制备技术领域,特别地,涉及一种tic-ti3sic2双重改性的c/c-sic复合材料的制备方法。

背景技术:2.c/c-sic复合材料最早在20世纪80年代作为热结构材料出现,是一种以碳纤维为增强体,以碳、碳化硅为基体的复合材料,综合了碳纤维增强体优越的力学性能和陶瓷基体良好的化学和热稳定性,除具备c/c复合材料的高比强度、高比模量、优异的高温机械性能、高热导率以及低热膨胀系数等一系列优良性能外,c/c-sic复合材料还具备致密化程度高、使用寿命长、对环境适应性强等一系列c/c复合材料所不具有的性能,尤其是其突出的抗氧化性能,克服了c/c复合材料在空气中370℃就会氧化从而对材料本身造成严重破坏的缺点,是一种将热防护、结构承载和防氧化结合为一体的高新领域应用材料,如天地往返运输系统的防热结构,固冲、固体、液体发动机的长寿命抗氧化部件以及航空飞机的刹车片等。

3.基体改性是进一步提高c/c-sic复合材料性能的有效手段。为满足更高温度的使用要求,通常需要在c/c-sic复合材料中引入高熔点相,以提高其抗烧蚀性能,如引入超高温碳化物或硼化物陶瓷。其中,碳化钛陶瓷是典型的过渡金属碳化物,具有高熔点、高硬度、耐磨损等优异特质。申请号cn 201510025732.0公开了一种zrc-tic改性c/c-sic复合材料的制备方法,具体是采用化学气相渗透法制备低密度c/c中间体,然后将si、zr、ti混合粉末熔化渗入c/c中间体内部,通过高温反应原位生成陶瓷相,获得zrc-tic改性的c/c-sic复合材料。上述方法制备温度过高,对设备要求高,在一定程度上也会对碳纤维造成损伤。

4.为增强抵抗裂纹扩展的能力,提高损伤容限,通常需要在c/c-sic复合材料中引入增韧相,如引入max相陶瓷(mn+1axn phase,式中n=1、2或3;m为过渡族金属元素,a为iiia族或iva族元素,x为碳或氮元素):一方面,max相陶瓷特有的结构使其能够像金属一样发生塑性变形,表现出高的损伤容限,将max相陶瓷引入到致密基体内部势必会提高其损伤容限,丰富致密基体的增韧机制,从而增强其抵抗裂纹扩展的能力;另一方面,max相陶瓷具有良好的抗氧化性能和力学性能,能够作为高温结构材料使用。到现在为止,ti3sic2是迄今为止研究最广的max相陶瓷,且ti3sic2同sic具有良好的热物理/化学相容性。若将ti3sic2分布于脆性基体中,则ti3sic2在受力时可能发生滑移、钉扎、偏转及桥接基体裂纹,通过自身的微观变形抑制裂纹的扩展,这样裂纹在基体内部多次偏转的复杂过程可进一步提高基体的损伤容限,有望达到c/c-sic强韧化的目的。申请号cn201810193507.1公开了一种原位生成ti3sic2相增韧碳化硅陶瓷基复合材料的制备方法,具体是将tic粉、粘结树脂和有机溶剂配制成料浆,与纤维制备成预浸料后,通过热压、炭化得到纤维/c-tic多孔体,再将si粉包裹于多孔体表面,最后利用高温熔融硅渗透技术在生成碳化硅基体时原位生成ti3sic2。上述方法需要采用热压成型设备,对所制备样品形状及尺寸有较大限制。另外,在现有ti3sic2改性sic基复合材料的制备手段中,tic等高熔点相都不能固结在纤维束内,从而不能在rmi工艺中形成保护“层”对纤维起到保护作用,生成复合材料后亦不能起到束内增韧作用。

技术实现要素:5.本发明目的在于提供一种tic-ti3sic2双重改性的c/c-sic复合材料的制备方法,以解决上述现有发明中存在的技术问题。本发明通过采用粘性较好的树脂浆料引入颗粒较细的tic粉,通过树脂的均匀渗透致使tic颗粒均匀分布在预制件中纤维束内和束间位置,再通过树脂原位交联固化保证tic颗粒稳定固结。经上述步骤后,纤维束内残留孔隙空间较小,不能提供足够的熔渗通道,因此绝大部分束内tic颗粒在后续rmi工艺中能够保留下来。基于本方案制备的c/c-tic中间体,利用si或si-al合金熔渗,在相对较低温度下可以直接实现tic-ti3sic2双重改性的c/c-sic复合材料的制备,其中tic基体主要以颗粒形式位于纤维束内,而ti3sic2基体则束内、束间都有分布。改性后的c/c-sic复合材料实现了束内、束间的tic颗粒和max相的协同增强、增韧,抗烧蚀性能相对未改性的c/c-sic复合材料得到很大提高,同时由于高韧性相ti3sic2的引入,改性后的复合材料还具备优良的力学性能和摩擦磨损性能。

6.为实现上述目的,本发明提供了一种tic-ti3sic2双重改性的c/c-sic复合材料的制备方法,包括以下步骤:

7.步骤一、采用化学气相沉积法依次在预处理后的碳纤维表面沉积热解碳涂层和sic涂层,得到预制件;

8.步骤二、将酚醛树脂、酒精和tic颗粒混合均匀,获得浸渍浆料;

9.步骤三、将步骤一制得的预制体放入步骤二制得的浸渍浆料中,真空浸渍100-140min后,在140-160℃下原位干燥固化100-140min;再将预制体放置于高温裂解炉中,以10-15℃/min的升温速度加热至800-1000℃,在惰性气体保护条件下高温裂解40-80min,随炉降至室温,一次浸渍加裂解为一个工艺循环,经多次循环获得的复合材料密度为1.0-1.6g/cm3;

10.步骤四、对浸渍后的预制体进行高温热处理,热处理温度1600-1800℃,处理时间0.5-2h;

11.步骤五、将高温热处理后的预制体进行超声清洗、干燥处理;

12.步骤六、将步骤五得到的预制体采用si或si-al合金粉末包埋,熔渗温度为1300-1600℃,在真空炉中保温60-300min,得到tic-ti3sic2双重改性的c/sic复合材料。

13.进一步的,所述碳纤维为碳纤维三维针刺毡,碳纤维体积分数20-35vol.%。

14.进一步的,步骤一中,所述碳纤维的预处理过程为:对碳纤维编织物在真空条件下进行热处理排胶,热处理温度为1000-1400℃,处理时间0.5-1.5h。

15.进一步的,步骤一中,采用化学气相沉积法在预处理后的碳纤维表面沉积热解碳涂层的具体过程为:以丙烯或甲烷为碳源,氩气或氮气为稀释气体,压力为200-2000pa,沉积温度为800-1200℃。

16.进一步的,步骤一中,采用化学气相沉积法在沉积热解碳涂层后的碳纤维上沉积sic涂层的具体过程为:以三氯甲基硅烷为气源,氢气为载气,氩气为稀释气体,通过鼓泡法将三氯甲基硅烷和氢气引入沉积室中,其中,三氯甲基硅烷与氢气的摩尔混合比为1:10,沉积室温度为960-1200℃,压力为200-2000pa,所得坯体密度范围为0.7-1.0g/cm3。

17.进一步的,碳纤维表面沉积的热解碳涂层的厚度为50-500nm,sic涂层的厚度0.2-1μm。

18.进一步的,步骤二中,tic颗粒的粒径为0.5-5μm,tic颗粒添加量为浸渍浆料总重量的8-18wt.%。

19.进一步的,步骤二中,酚醛树脂与酒精的质量比为3-4:5。

20.进一步的,步骤三中预制体淹没于浸渍浆料中共同升温,采用原位方式进行固化、裂解。

21.进一步的,步骤五中,将高温热处理后的预制体进行超声清洗、干燥处理具体为:将高温热处理后的预制体放置于超声清洗机中,清洗时间10-30min,取出预制体在烘箱中100-120℃条件下干燥2-3h。

22.本发明采用浆料浸渗的方法将tic颗粒引入预制体中,以酚醛与酒精的混合液作为浸渍浆料,具有一定的粘度,通过简单机械搅拌便可混合均匀,不需要借助球磨混合,避免了球磨过程对粉体的不利影响,同时适中的粘度还提高了tic粉体的浸渗效果,粉体不会发生脱落,样品也不会受清洗等步骤的影响,在真空条件下进行浸渍工艺,过程不需要加压即可将tic颗粒引入预制体内部,操作简单。

23.所述碳纤维表面涂层采用化学气相沉积工艺制备,pyc涂层厚度50-500nm,sic涂层厚度0.2-1μm,该厚度范围的涂层既可有效保护碳纤维,降低后续工艺造成的损伤,又可使纤维与基体的结合强度适中,起到界面裂纹偏转的增韧效果,此外,该厚度范围的涂层还能保证纤维束内仍留有足够的空间,便于后续含tic颗粒浆料的大量引入。

24.所述浸渍浆料酚醛树脂与酒精的质量比为3:5至4:5,此比例既可保证浆料粘度适中,对tic颗粒具有较好的分散效果,在裂解后获得足够碳源,又可保证足够流动性,使得浆料对中间体有较好浸渗效果。

25.所述tic颗粒粒径为0.5-5μm,该粒径范围可保证tic颗粒在浆料中稳定分散,且在浸渍过程可大量随浆料渗入纤维束内部。

26.所述浸渍浆料,tic颗粒在其中分散均匀,且分散效果稳定,可通过改变tic的添加比例实现对复合材料内部引入tic含量的调控,控制tic颗粒添加量为8-18wt.%,复合材料内部可引入大量的tic,树脂原位交联固化亦可进一步保证tic颗粒在纤维束内的稳定固结。

27.所述预制体在浸渍热解后tic颗粒不仅存在于纤维束间,同时也分布于纤维束内部,大大提高了复合材料抗烧蚀性能。纤维束内高熔点tic相还能在熔渗中对纤维起到保护作用,在加载时起到束内颗粒增韧的效果。另外,在rmi过程纤维束间的部分tic颗粒原位转化为ti3sic2,得到双重改性的c/c-sic复合材料。纤维束间ti3sic2的存在可以起到偏转裂纹和阻止裂纹扩展的作用,提高脆性基体的损伤容限,改善材料的摩擦磨损性能。

28.所述浸渍热解工艺后制得的预制体密度为1.0-1.6g/cm3,该范围内预制体含有较多的tic相,rmi工艺后获得的复合材料有更好的使用性能。

29.所述对预制体高温热处理过程,该处理过程有利于打开浸渍热解过程预制体内部形成的闭孔,为rmi过程提供熔渗通道,使得反应更加充分。高温处理时间1-3h,在充分打开闭孔的同时避免长时间高温反应对纤维造成损伤。

30.所述超声清洗过程可除去预制体表层的多余粉体,该处理过程可避免rmi过程预制体表面发生结壳现象,有利于工艺过程反应充分。

31.所述rmi工艺以硅或铝硅合金粉末为原料,以铝硅合金粉末为原料可以降低rmi工

艺过程的熔渗温度,降低高温对纤维的损伤,同时al可以固溶进入ti3sic2的晶格中,生成具有更高抗氧化性能的ti3si(al)c2相。

32.本发明具有以下有益效果:

33.本发明采用酚醛树脂浸渍方式引入tic,一方面,浆料粘度适中,对纤维束内孔隙具有较好的填充效果,经裂解碳化后能将tic颗粒固结在束内区域,形成高熔点tic“层”,在后续高温rmi工艺中对纤维起到一定保护作用;另一方面,浆料组分可控,可通过改变浆料组分的配比调控tic的含量,生成的c/c-tic多孔体稳定性好,tic不易剥离,可进行清洗加工等操作,工艺过程操作简便且适用性广,分布均匀的tic转化为ti3sic2后同样分布均匀,可与陶瓷基体形成大量的相界面。

34.本发明通过浆料浸渍结合反应熔渗,实现了tic改性c/c-sic复合材料的较低温度制备,高熔点tic相的引入大大提高了c/c-sic复合材料的抗烧蚀性能,而束间tic与si反应生成的ti3sic2相,改善了复合材料的力学性能,也使得复合材料同时具备优良的摩擦磨损性能。通过tic和ti3sic2含量的调整,本发明制备的复合材料可支撑c/c-sic复合材料在热结构/防护以及摩擦制动等领域的应用。

35.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

36.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

37.图1a是本发明优选实施例1制得的tic-ti3sic2双重改性的c/c-sic复合材料的微观结构图;

38.图1b是本发明优选实施例1制得的tic-ti3sic2双重改性的c/c-sic复合材料弯曲加载中束内tic颗粒引起的裂纹偏转的微观结构图;

39.图1c是图1a中区域1位置对应的能谱扫描图;

40.图2a是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料和对比例2制得的未改性c/c-sic复合材料烧蚀后形貌对比图;

41.图2b是图2a中区域1放大后的tio2形貌图;

42.图2c是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料烧蚀坑区域能谱面扫结果;

43.图3a是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料动、静环摩擦测试后摩擦面形貌图;

44.图3b是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料典型摩擦曲线。

具体实施方式

45.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

46.本发明提供了一种tic-ti3sic2双重改性的c/c-sic复合材料的制备方法,具体包

括以下步骤:

47.1)取碳纤维三维针刺毡作为预制体,碳纤维体积分数20-35vol.%,对碳纤维编织物在真空条件下进行热处理排胶,热处理温度为1000-1400℃,处理时间0.5-1.5h。

48.2)采用化学气相沉积在碳纤维表面沉积热解碳涂层。以丙烯或甲烷为碳源,氩气或氮气为稀释气体,压力为200-2000pa,沉积温度为800-1200℃,纤维表面制备的热解碳涂层厚度控制在50-500nm。

49.3)采用化学气相沉积在碳纤维表面沉积sic涂层。以三氯甲基硅烷为气源,氢气为载气,氩气为稀释气体,通过鼓泡法将三氯甲基硅烷和氢气引入沉积室中,其中三氯甲基硅烷与氢气的摩尔混合比为1:10,沉积室温度为960-1200℃,压力为200-2000pa,所得坯体密度范围控制在0.7-1.0g/cm3。

50.4)制备浸渍浆料。以酚醛树脂作为先驱体,以酒精为溶剂,混入一定量的tic颗粒(粒径0.5-5μm),经机械搅拌混合均匀获得浸渍浆料,其中酚醛树脂与酒精的质量比为3-4:5,tic颗粒添加量为8-18wt.%;

51.5)在真空条件下进行浸渍工艺,先将预制体装入自制石墨盒中,向石墨盒中添加浸渍浆料,至完全淹没预制体上表面,然后将石墨盒置于密闭容器中,持续抽真空100-140min,取出石墨盒,在烘箱中140-160℃条件下保温100-140min进行原位干燥固化,再将预制体放置于高温热解炉中,以10-15℃/min的升温速度加热至800-1000℃,在氩气保护条件下高温热解40-80min,随炉降至室温,一次浸渍加热裂解为一个工艺循环,经多次循环获得的复合材料密度为1.0-1.6g/cm3;

52.6)对预制体进行高温热处理,热处理温度1600-1800℃,处理时间0.5-2h。

53.7)将预制体放置于超声清洗机中,清洗时间10-30min,取出预制体在烘箱中100℃条件下干燥2h。

54.8)将预制体经rmi工艺得到c/c-sic复合材料,并使得部分tic原位生成ti3sic2。以si或si-al合金粉体为原料,熔渗温度为1300-1600℃,在真空炉中保温60-300min,最终获得tic-ti3sic2双重改性的c/sic复合材料。

55.本发明首先通过化学气相沉积工艺在预制体纤维表面制备pyc和sic界面层,控制界面层总厚度使得纤维束内仍保留足够孔隙;再将酚醛树脂和tic微米粉按一定比例溶于酒精配成浆料,对预制体进行真空浸渗,经多次浸渗、原位交联固化和裂解获得tic颗粒同时分布在束内和束间的c/c多孔体;最后通过熔渗工艺渗si或si-al合金获得tic-ti3sic2双重改性的c/c-sic复合材料。本发明实现了c/c-sic复合材料束内、束间的协同增强、增韧,其中高熔点tic基体主要位于纤维束内,而高韧性ti3sic2基体则束内、束间都有分布。本发明的制备方法适用性广,改性后的复合材料相对c/c-sic复合材料而言抗烧蚀性能得到很大提高,同时也具有良好的力学性能和摩擦磨损性能。

56.以下结合具体实施例对本发明进行解释说明。

57.实施例1:

58.选择尺寸大小为120mm

×

30mm(针刺方向)

×

120mm的碳纤维三维针刺毡为预制体,纤维体积分数为25vol.%,经以下步骤制备成最终复合材料:

59.1.毡体先经1400℃热处理除胶,并进行清洗和烘干。采用化学气相沉积工艺在碳纤维表面依次制备pyc涂层和sic涂层后待用,其中pyc涂层厚度为0.2μm,sic涂层厚度为

0.5μm。

60.2.将450g酚醛与600g酒精混合,添加粒径为1-5μm的tic微粉150g,机械搅拌30min获得浸渍浆料。采用真空浸渍工艺,先将预制体放置于合适大小的石墨盒内,添加浸渍浆料至预制体被完全淹没,将石墨盒放入密闭容器内,持续抽真空120min;将石墨盒放入烘箱中,设置烘箱温度150℃,干燥时间120min;再将石墨盒放入真空高温炉中,并在氩气气氛保护条件下进行裂解,裂解温度1000℃,时间60min。重复前述步骤,经真空浸渍裂解4次循环工艺后,中间体密度达到1.5g/cm3。

61.3.在高温炉中对预制体进行高温热处理,热处理温度1800℃,处理时间1h,该过程有利于降低预制体内部的闭孔,提升后期熔渗效果。

62.4.将预制体放置于超声清洗机中清洗20min,取出预制体放置于烘箱中100℃条件下干燥2h,将高温处理后的预制体采用铝硅合金颗粒包埋,选用的铝硅合金中si:al原子比为9:1,在压力为1000pa、温度为1400℃条件下熔渗300min制备得到tic-ti3sic2双重改性的c/sic复合材料。

63.对比例1:

64.对比例1与实施例1的唯一差别是在步骤2浆料中未添加tic微粉,其他同实施例1。

65.采用排水法测量复合材料密度,采用三点弯曲方法测试复合材料弯曲强度,测试样条尺寸为4.5mm

ⅹ

3mm

ⅹ

50mm,跨距30mm,加载速度0.5mm/min。测试结果如表1所示,经基体改性后的复合材料平均弯曲强度为171.5mpa,相较于未经改性的复合材料(平均弯曲强度为101.6mpa),性能提高了68.8%。

66.表1 c/c-sic复合材料与tic-ti3sic2双重改性后复合材料的力学性能对比

[0067][0068]

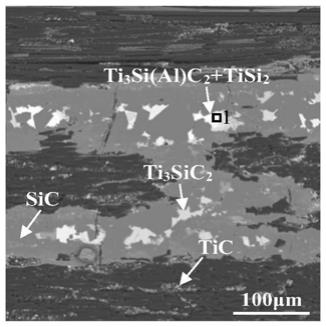

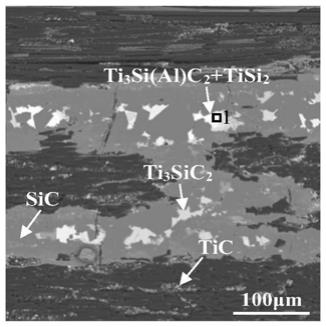

采用sem扫描电子显微镜观察微观结构,电压20kv;采用eds能谱分析元素组成。图1a为tic-ti3sic2双重改性的c/c-sic复合材料微观结构,其中束间孔隙主要被sic基体填充,同时基体内还有较多反应生成的ti3sic2相存在,纤维束内部分布有大量tic相,且仍以微米级颗粒形式存在,加载后可观察到其对裂纹的致偏作用(图1b)。图1c为图1a中区域1处的能谱扫面结果,显示该处的主要成分是以ti3sic2或ti3si(al)c2形式存在的max相和tisi2相。

[0069]

实施例2:

[0070]

实施例2制备过程与实施例1的区别如下:1)pyc涂层厚度为0.4μm,sic涂层厚度为1.0μm;2)浆料浸渍3次,渗硅前中间体密度1.30g/cm3;3)熔渗时采用si颗粒而不是si-al合金颗粒;其他同实施例1。

[0071]

对比例2:

[0072]

对比例2与实施例2的唯一差别是在步骤2浆料中未添加tic微粉,其他同实施例2。

[0073]

采用氧乙炔烧蚀对制备的复合材料进行抗烧蚀性能测试,氧气和乙炔流量比1.38:1,热流密度约4200kw/m2,烧蚀时间30s,烧蚀方向为垂直针刺方向。烧蚀测试样品尺

寸为45mm

×

30mm(针刺方向)

×

7mm,每组样品各取5块进行测试后计算平均线烧蚀率和质量烧蚀率。图2a是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料和对比例2制得的未改性c/c-sic复合材料烧蚀后形貌对比图;图2b是图2a中区域1放大后的tio2形貌图,显示烧蚀后的tio2呈现连续氧化层形态,起到了隔绝层的作用,有效地提高了改性后材料的抗烧蚀性能;图2c是本发明优选实施例2制得的tic-ti3sic2双重改性的c/c-sic复合材料烧蚀坑区域能谱面扫结果,进一步证实了大量氧化物的存在。

[0074]

由图2a可知,实施例2改性后的c/c-sic复合材料烧蚀坑尺寸小,高倍率电镜照片显示其烧蚀表面形成了较为致密tio

2-sio2氧化层,其线烧蚀率为7.75μm/s,质量烧蚀率为2.89mg/s,较对比例2未改性的c/c-sic复合材料抗烧蚀性能有很大提高;而对比例2制得的未改性的c/c-sic复合材料线烧蚀率15.85μm/s,质量烧蚀率5.44mg/s)。

[0075]

除抗烧蚀性能外,还对改性后的c/c-sic复合材料进行了对偶摩擦磨损测试。动、静试环尺寸皆为外径75mm、内径53mm、厚15mm。测试条件:转动惯量j=0.32kg

·

m2,压力p=0.87mpa,转速n=7000rpm,能载e=0.11

ⅹ

106j。摩擦测试后试环照片及典型摩擦曲线如图3a和图3b所示,曲线呈现为典型的“马鞍”形。改性后的复合材料具有优良的耐摩擦性能,10次平均摩擦系数0.33,动环线磨损率4.45μm/次,质量磨损率40.63mg/次;静环线磨损率1.25μm/次,质量磨损率20.08mg/次。

[0076]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。