一种磷酸铁锂废粉回收制备磷酸锰铁锂的方法

本发明属于锂离子二次电池回收领域,特别涉及一种磷酸铁锂废粉回收制备磷酸锰铁锂的方法

背景技术:

1、锂离子二次电池凭借自身能量密度高、电压高、自放电低、无记忆效应、循环寿命等优点近年来广受各大电池材料厂的青睐。尤其是磷酸铁锂材料,相比于其他正极材料,磷酸铁锂优异的安全性能使其在储能和动力电池材料的范围中始终能保持一席之地,并广泛应用于公共交通行业。而且随着电池包系统设计优化比如刀片、ctp、jtm等集成制造技术创新,有效弥补能量密度短板,满足中高端动力市场的要求,目标市场规模越来越大。2020年以来大量厂商开始力推磷酸铁锂电池,伴随着磷酸铁锂电池需求的增长,磷酸铁锂材料供货商近期也通过追加投资等方式不断扩大产能,这也使得磷酸铁锂材料开始回春。这也意味着未来将有大量的废旧磷酸铁锂材料需要处理。同时鉴于磷酸铁锂本身的资源性和环境性,构造新能源汽车生态平衡已是大势所趋。

2、目前磷酸铁锂正极的回收主以干法和湿法为主。已有很多的研究针对上述两种方法,湿法回收大多数以有机酸或无机酸浸出为主,经过除杂处理后分别对锂铁磷三种元素进行沉降处理,如cn 111994891 a整体来说除杂步骤过于冗杂,各阶段对溶液ph掌控要求较高且会有废水产生,磷酸铁锂中的磷也会不同程度的溶解在各阶段的浸出液中,不及时处理的话会对环境造成污染。而火法回收无法直接处理市面上杂质含量较高的磷酸铁锂废粉,且回收工艺难以调控,如cn105552467a公布的一种磷酸铁锂修复的方法,,该方法对原料一致性要求较高,对上游废粉材料要求较高,工业生产中易产生杂质含量较高,电化学性能不达标的弊端。

技术实现思路

1、针对现有废旧磷酸铁锂回收技术中存在工艺难以调控、酸碱用量大,废水产量大,废水废液难以处理,废粉来源难以统一,提出了一种流程简单,将磷酸铁锂废粉回收再生为磷酸锰铁锂的方法。该方法操作简单,实验试剂和设备常见,无额外杂质元素引入,整个流程无废水产生,做到全元素经济效益化且利用率高,成本低,锂铁磷三种主要元素整体回收率高,制备的磷酸锰铁锂材料电化学性能优异。

2、为了达到上述目的,本发明提供以下技术方案:

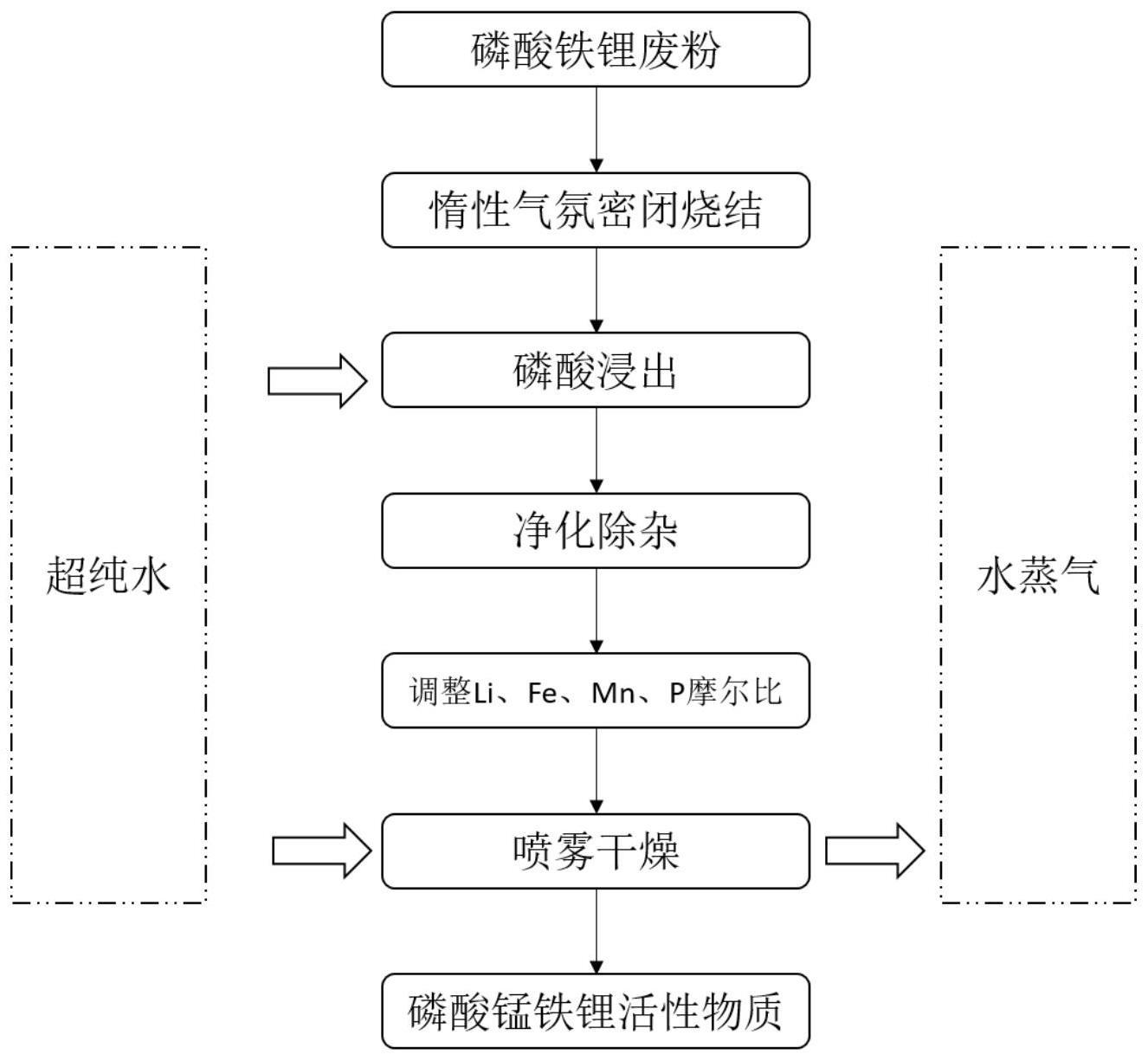

3、一种磷酸铁锂废粉回收制备磷酸锰铁锂的方法,包括以下步骤:

4、步骤(1):将磷酸铁锂废粉在还原性气氛下煅烧;

5、步骤(2):将步骤(1)中得到的煅烧产物在磷酸溶液中浸出,经固液分离,得到浸出液和浸出废渣;

6、步骤(3):对步骤(2)中得到的浸出液加入金属m调节ph为2~3;随后经固液分离,得到前驱液;所述的金属m为fe、mn中的至少一种;

7、步骤(4):向前驱体溶液中添加li源、fe源、mn源、p源中的至少一种原料,调控前驱体溶液中的li,fe,mn,p的摩尔比例为li:(mn+fe):p=1~1.05:1:1~1.05,并补入双氧水进行氧化还原;待氧化还原反应完全后,补入有机碳源混合得到浆料a;

8、步骤(5):将浆料a进行喷雾干燥处理,得到磷酸锰铁锂前驱体粉末料;

9、步骤(6):对步骤(6)中得到磷酸锰铁锂前驱体粉末在保护性气氛下煅烧,得到磷酸锰铁锂产品。

10、现有磷酸铁锂废粉回收处理工艺还存在除杂工艺复杂且除杂效果不理想、产物容易出现偏析、回收得到的产物的电化学性能不理想、目标物回收率不高、三废产出量高、难于真正工业化生产等问题。针对该行业性难题,本发明通过研究发现,将拆解后的磷酸铁锂废粉在还原性气氛下焙烧、进一步联合磷酸浸出、金属m的ph控制,以及双氧水氧化还原后的匹配连续化喷雾-煅烧,通过实现协同,能够高效利用锂铁磷组分与有效实现磷酸铁锂废粉的杂质的高选择性分离,还有助于改善产物组分偏析问题,有助于改善回收得到的产物的电化学性能,不仅如此,本发明方法工艺简单,且可有效控制三废,能够实现真正工业放大生产。

11、本发明中,所述的磷酸铁锂废粉为废旧磷酸铁锂电池中拆解回收得到的材料;

12、本发明中,所述的磷酸铁锂废粉含有废旧磷酸铁锂正极材料,还允许含有负极材料、粘结剂、集流体、电解液中的至少一种。

13、本发明中,所述的磷酸铁锂废粉中,除了磷酸铁锂主成分外,还允许含有铜元素、铝元素和碳元素中的至少一种的杂质。所述的铜元素杂质例如为铜元素的单质(如残留的铜集流体)及其化合物(如铜氧化物)。所述的铝元素例如为铝的单质(如残留的铝集流体)及其化合物(如铝氧化物)。所述的碳例如为碳单质(如石墨导电剂)及其有机物(如粘结剂等)。

14、本发明中,磷酸铁锂废粉中,3.5%≤li≤4.3%,32.5%≤fe≤35.5%,18.5%≤p≤19.5%。所述的废粉中,杂质的允许量没有特别要求,例如,cu元素≤1wt.%、al元素≤2wt.%、碳元素含量≤15wt.%。从经济效益考虑,处理磷酸铁锂废粉的杂质含量可以控制在,0.05%≤cu≤1%,0.5%≤al≤2%,碳含量5~15%。

15、本发明技术方案,将磷酸铁锂废粉在还原气氛下热处理,可以实现成分彼此剥离以及初步转型除杂,例如,可以使粘结剂剥离并化学解离,使杂质金属氧化物还原,金属al发生反应形成alf3。本发明中,通过所述的还原气氛下的煅烧处理,进一步将其和磷酸的可控酸浸和金属m的ph控制,能够实现协同,能够实现废料中的杂质的高选择分离,有助于改善废料中的目标元素的回收率、有助于改善回收得到的产物的电化学性能。

16、本发明中,步骤(1)中,将磷酸铁锂废粉在还原性气氛下密闭煅烧。所述的密闭煅烧指将磷酸铁锂废粉置于耐压容器内,向其中通入还原性气氛,密闭反应容器,升温进行煅烧处理。

17、本发明中,所述的还原性气氛为含有氢气的气氛,优选为氢气或者氢气和保护性气氛的混合气。所述的保护性气氛例如为氮气、惰性气体中的至少一种;所述的惰性气体例如为ar。

18、优选地,所述的还原性气氛中,氢气的含量为5%~10%(体积);

19、优选地,煅烧的温度为350~600℃,进一步优选为450~550℃。

20、优选地,煅烧的时间2~4小时;

21、本发明中,将煅烧产物置于磷酸溶液中进行酸浸出处理,有助于进一步协同改善杂质的分离选择性。

22、本发明中,对磷酸溶液的浓度(指浸出体系中的磷酸的起始浓度)没有特别的要求,例如,可以是1.5~5m。

23、本发明中,磷酸溶液的用量没有特别要求,例如,所述的磷酸溶液中磷酸的用量为磷酸铁锂废粉中磷酸铁锂摩尔量的2倍及以上。出于处理成本考量,所述的磷酸溶液中磷酸的用量为磷酸铁锂废粉中磷酸铁锂摩尔量的2~3倍,进一步优选为2.2~3倍。本发明研究发现,在该优选的用量下,锂铁磷的浸出率可大于或等于97%。

24、优选地,浸出过程中,液固比为4~8:1,进一步优选为5~7:1。

25、优选地,浸出时间3~5h,进一步优选为3~4h;

26、优选地,浸出的温度50~70℃。

27、本发明中,采用金属m调控浸出液的ph,通过所述的调控方式和ph的联合控制,有助于进一步改善杂质的分离选择性。本发明中,铁粉和锰粉调剂ph除杂的同时也充当了目标产物磷酸锰铁锂的部分锰源与铁源。

28、本发明中,所述的金属m以金属粉末的形式使用。

29、本发明中,通过li源、fe源、mn源、p源调控前驱液的元素的摩尔比。

30、本发明中,锂源为li的氢氧化物、碳酸盐、硝酸盐、碳酸氢盐、中的至少一种,优选为碳酸锂;

31、所述的铁源为铁源为铁的单质、有机酸盐、氧化物中的至少一种;优选为铁粉、草酸亚铁、fe2o3、fe3o4中的至少一种;

32、优选地,锰源为锰的单质、有机酸盐、氧化物中的至少一种;优选为mn粉、mno、mn3o4、mno2中的至少一种。

33、本发明中,mn/fe的摩尔比可根据需要进行调整,优选地,mn/fe的摩尔比为0.5~0.8:0.2~0.5;进一步优选为3~4:1。本发明中,所设计的磷酸锰铁锂的化学式为limnxfe1-xpo4(0.8≥x≥0.5)。

34、本发明中,创新地向溶液中添加h2o2,利用其氧化和/或还原反应,调节物相及其赋存形态,进而改善产物的回收率以及电化学性能。

35、本发明中,所述的h2o2可由双氧水提供,所述的双氧水的浓度没有特别要求,例如,可以是1~40wt.%,优选为20~30%wt.%的h2o2水溶液。

36、本发明中,所述的双氧水的用量不低于理论反应量,出于成本考虑,优选地,根据添加锰源的种类调整h2o2的用量,h2o2用量为理论上为将溶液中fe2+氧化为fe3+与mn3+或mn4+氧化物还原为mn2+摩尔量总和的1.2~1.5倍。例如,当添加的锰源的价态小于或等于正二价时,所述的双氧水(以h2o2计)的用量为将fe2+氧化为fe3+的理论量的1.2~1.5倍;当锰源的价态为三价及以上时,在所述的fe2+氧化为fe3+的理论量的1.2~1.5倍h2o2基础上,再增加将高价的mn(三价及以上)还原成mn2+的理论量的1.2~1.5倍的h2o2。

37、本发明中,双氧水氧化还原后,再加入有机碳源。所述的有机碳源优选为水溶性碳源,进一步优选为葡萄糖、蔗糖、柠檬酸、淀粉、环糊精中的一种或多种;

38、优选地,所述的有机碳源的补加量为目标产物质量的8%~15%;

39、优选地,加入有机碳源后进行球磨处理,获得所述的浆料a。

40、所述步骤(5)中,调整浆料a的固含量至25%~50%;随后经过砂磨处理后再进行喷雾干燥。本发明中,调整固含量的水可为磷酸铁锂浸出溶液后固相渣的洗水,整个流程可实现真正意义上无废水排放。

41、优选地,喷雾干燥阶段进风口温度250~290℃,出风口温度90~105℃,进料速度30~50ml/h;

42、优选地,步骤(6)中,所述的煅烧温度为650~750℃;

43、优选地,煅烧的时间为5~15h。

44、本发明一种优选的磷酸铁锂废粉回收制备磷酸锰铁锂的方法,包括以下步骤:

45、步骤(1):获得的拆解磷酸铁锂废粉在还原性气氛保护下密闭煅烧,得到除去粘结剂后的含有混杂cu、al杂质的废旧磷酸铁锂废粉,所述的磷酸铁锂废粉中,杂质含量范围0.05%≤cu元素≤1%,0.5%≤al元素≤2%,5%≤碳元素≤15%。

46、步骤(2):将步骤(1)中得到的磷酸铁锂废粉直接在磷酸体系下浸出,得到深绿色浸出液和黑色浸出废渣。

47、骤(3):对步骤(2)中得到的浸出液加入金属粉末调剂ph为2~3,进一步除杂,随后经过滤处理,得到净化除杂后的前驱液;所述的金属为铁、锰中的至少一种。

48、步骤(4):检测步骤(3)得到的前驱液中li,fe,p的含量,补入锂源、锰源,调整前驱液中li,fe,mn,p的摩尔比例为li:(mn+fe):p=1~1.05:1:1~1.05,并补入双氧水进行氧化还原。待氧化还原反应完全后,补入有机碳源并采用球磨对浆料进行粗磨。

49、步骤(5):将步骤(4)中粗磨后的浆料调整固含量,经砂磨—喷雾干燥处理,得到磷酸锰铁锂前驱体粉末料。

50、步骤(6):对步骤(6)中得到磷酸锰铁锂前驱体粉末在惰性气氛下高温煅烧,得到磷酸锰铁锂产品。

51、有益效果:

52、本发明中,将磷酸铁锂废粉在还原性气氛下焙烧、进一步联合磷酸浸出、金属m的ph控制,以及双氧水氧化还原后匹配连续化喷雾-煅烧,能够实现协同,能够有效实现磷酸铁锂废粉的杂质的高选择性分离,还有助于改善产物组分偏析问题,有助于回收得到的产物的电化学性能。本发明整个过程涉及湿法回收但不产生任何废水,除杂剂和磷酸铁锂废粉中的锂铁磷三种元素获得了极大的利用,实现了最大化原子利用率,实现了磷酸铁锂废粉全组分回收,制备出来的磷酸锰铁锂正极材料电化学性能优异。

53、本发明实现磷酸铁锂废粉无废处理和高值化利用,工艺灵活可控,不产生任何废水,各工序对设备的腐蚀性较小,回收成本低,对环境友好,对上游磷酸铁锂废粉有较强的的适应性,制成的磷酸锰铁锂电化学性能优异,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!