一种红外硫系玻璃陶瓷光纤及其制备方法

1.本发明涉及硫系光纤的制备方法,具体是一种红外硫系玻璃陶瓷光纤及其制备方法。

背景技术:

2.中红外激光器在军事对抗、医疗健康、大气遥感、材料加工等军用和民用领域具有重要的应用价值,在过去几十年间受到了广泛的关注。目前,光学参量振荡器(opo)和量子级联激光器(qcl)是使用较广泛的中红外激光光源。然而opo结构复杂、体积庞大,qcl热噪声大、光束质量不高,这两种光源难以应用于星载空间通信、野外环境检测等特殊环境中。相比之下,以光纤为增益介质的中红外激光器在光束质量、热稳定性、转换效率等方面具有显著的优势,特别是全光纤化中红外激光器因结构紧凑、易于维护、可柔性操作等优点,有望成为下一代中红外激光器的有力竞争者。

3.作为中红外光纤激光器核心增益介质的掺杂特种玻璃光纤由激活离子和基质材料组成。稀土离子因在中红外波段具有丰富的发射能级,而成为实现中红外激光输出最具有潜力的激活离子。近年来,稀土掺杂玻璃光纤激光的研究涉及多种基质材料,主要包括氧化物玻璃(石英玻璃、锗酸盐和碲酸盐玻璃)、氟化物玻璃、硫系玻璃等。氧化物玻璃具有较高的声子能量且其光纤在3.0μm以上的传输损耗呈指数级增加,导致在氧化物玻璃光纤中难以实现3.0μm以上中红外激光输出。以zblan玻璃为主的氟化物玻璃具有较低的声子能量,被认为是优异的中红外光纤激光基质材料。但是其易潮解且4μm以上传输损耗较大,目前仅在zblan光纤中实现了最长波长为3.95μm的激光输出。硫系玻璃具有非常低的声子能量和较宽的红外透过区域,且硫系光纤在4μm以上具有较低的传输损耗,在中红外光纤激光器中具有重要的应用。到目前为止,稀土离子掺杂的硫系玻璃和光纤所产生的发射已经扩展至8μm,理论上说明了基于硫系玻璃的稀土离子掺杂光纤在中红外范围内的激光输出可行性。然而,硫系光纤面临着稀土离子溶解度低、光纤单位长度增益低、光学转换效率不高等问题,目前仅在nd

3+

掺杂的硫系光纤中实现了近红外激光输出,在中红外波段主要集中于荧光发射,未见中红外激光研究的报道。因此,人们致力于开发更有效的方法来增强稀土掺杂硫系光纤的发光性能。

4.玻璃陶瓷结合了玻璃良好的可塑性、独特的可调谐光学特性和晶体强大的晶体场、高效的发光特性等优势,被认为是中红外光纤激光的理想增益介质。在稀土掺杂玻璃陶瓷体系中,最为典型的是含有氟化物晶体的玻璃陶瓷。由于硫系玻璃在石英玻璃管中熔制,氟化物的引入会严重腐蚀石英玻璃管,因此很难制备含有氟化物纳米晶的硫系玻璃陶瓷。氯化物对石英玻璃腐蚀性小,并且氯化物晶体(如bacl2,lacl3,ycl3等)具有比氟化物晶体更低的声子能量(~200cm-1

)和更高的稀土离子掺杂浓度(高达25mol%),为研制稀土掺杂氯化物纳米晶复合硫系玻璃光纤实现中红外光纤激光输出开辟了新的研究途径。传统的光纤制备方法为管棒法,使用这种方法,芯层玻璃和包层玻璃在成分、软化和熔融温度方面较为相似。但这种方法并不适用于制备硫系玻璃陶瓷光纤,因为采用此方法拉制硫系玻璃陶

瓷光纤时,芯层玻璃和包层玻璃都需经历软化过程,拉制温度远高于芯层玻璃的结晶温度,很难避免芯层玻璃的不可控结晶,导致纤芯严重失透,损耗高,不利于实际应用。

技术实现要素:

5.本发明所要解决的技术问题是,针对现有技术的不足,提供一种高透过率、具有明显中红外发光特性增强的红外硫系玻璃陶瓷光纤及其制备方法。

6.本发明解决上述技术问题所采用的技术方案为:一种红外硫系玻璃陶瓷光纤,包括纤芯和包层,所述的纤芯的组成为稀土离子掺杂的基质硫系玻璃材料,所述的包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,所述的纤芯内含有纳米晶,所述的纳米晶为bacl2、ycl3或lacl3。

7.作为优选,所述的基质硫系玻璃材料中掺杂的稀土离子为er、pr、yb、tm和ho中的任意一种或两种。

8.作为优选,所述的基质硫系玻璃材料的摩尔组成按化学式表示为:(100-x)(5/6ge2s

3-1/6sb2s3)-xm-yre2s3,其中,x=0.1~3,y=0.05~2.0,m为bacl2、ycl3或lacl3。

9.作为优选,所述的多组分硫系玻璃材料的摩尔组成按化学式表示为:(100-z)(2/3ge2s

3-1/3ga2s3)-zcsi,其中,z=0~40。

10.上述红外硫系玻璃陶瓷光纤的制备方法,包括以下步骤:

11.(1)纤芯玻璃的制备

12.以稀土离子掺杂的基质硫系玻璃作为纤芯玻璃:采用熔融淬冷法制备纤芯玻璃圆棒,并在纤芯玻璃圆棒成型后立即对其进行退火处理;

13.(2)包层玻璃的制备

14.以软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃作为包层玻璃:采用熔融淬冷法制备包层玻璃圆棒,并在包层玻璃圆棒成型后立即对其进行退火处理,将退火处理后的包层玻璃圆棒的长度记为l;

15.(3)光纤预制棒的制备

16.(3.1)对纤芯玻璃圆棒进行外圆加工,得到纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,将此时纤芯玻璃细棒的外径和长度分别记为d1和l1;

17.(3.2)从包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完成后对轴向孔的内壁进行抛光处理并洗净,将此时轴向孔的孔径和深度分别记为d2和l2,d2和l2的大小分别满足关系式:d2>d1,l1<l2<l;

18.(3.3)将洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒;

19.(4)光纤的拉制

20.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度接近包层玻璃的软化温度时,保温20~60分钟至纤芯玻璃处于熔融状态时,即可开始拉制光纤,拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

21.(5)光纤热处理

22.将前驱体光纤装入洁净的石英管内,再将石英管放入退火炉中,对前驱体光纤进

行析晶热处理,即得到含有纳米晶的红外硫系玻璃陶瓷光纤。

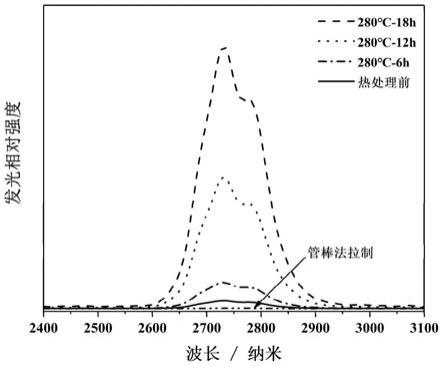

23.作为优选,d2比d1大0.1~0.3mm。

24.作为优选,步骤(3.2)中,打孔完成后,在包层玻璃圆棒的外壁加工出环槽,该环槽远离包层玻璃圆棒的开口端。

25.作为优选,步骤(4)中,保温温度在包层玻璃的软化温度上下10℃范围内。

26.作为优选,步骤(5)中,析晶热处理的温度为260~280℃,时间为6~18h。

27.与现有技术相比,本发明具有如下优点:

28.1、本发明红外硫系玻璃陶瓷光纤的纤芯内含有纳米晶,具有良好的透光性能,对中红外发光特性有显著的提升作用,有望实现光纤中红外波段的宽带光增益,适用于中红外光纤激光器;

29.2、本发明红外硫系玻璃陶瓷光纤的制备方法采用软化温度较高的多组分硫系玻璃材料作为包层,在光纤拉制过程中,包层玻璃处于软化状态、纤芯玻璃处于熔融状态,从而包层玻璃与纤芯玻璃之间能够紧密贴合,有效避免光纤拉制过程中两者之间气泡的产生,同时避免传统管棒法拉制硫系玻璃陶瓷光纤时的不可控析晶和异常析晶,最终制备得到高透过率、具有明显中红外发光特性增强的硫系玻璃陶瓷光纤。

附图说明

30.图1为实施例1~实施例5中光纤预制棒的结构示意图;

31.图2为实施例1~实施例5中光纤拉制状态示意图;

32.图3为实施例1中前驱体光纤、3种不同析晶热处理工艺下得到的红外硫系玻璃陶瓷光纤及比较例1中光纤的荧光光谱图;

33.图1和图2中,1为包层玻璃,2为纤芯玻璃,3为轴向孔,4为炉膛,5为拉出的光纤。

具体实施方式

34.以下结合附图实施例对本发明作进一步详细描述。

35.实施例1的红外硫系玻璃陶瓷光纤,包括纤芯和包层,纤芯的组成为稀土离子er掺杂的基质硫系玻璃材料,包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,纤芯内含有lacl3纳米晶,其中,基质硫系玻璃材料的摩尔组成按化学式表示为:82.5ges

2-16.5sb2s

3-1lacl

3-0.1er2s3,多组分硫系玻璃材料的摩尔组成按化学式表示为:60ges

2-30ga2s

3-10csi。实施例1的红外硫系玻璃陶瓷光纤的制备方法包括以下步骤:

36.(1)纤芯玻璃的制备

37.以5n纯度的ge单质、sb单质、s单质、er单质以及4n纯度的lacl3化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径5mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至950℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到纤芯玻璃圆棒;

38.(2)包层玻璃的制备

39.以5n纯度的ge单质、ga单质、s单质以及4n纯度的csi化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径15mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至900℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到380℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到包层玻璃圆棒;

40.(3)光纤预制棒的制备

41.(3.1)对纤芯玻璃圆棒在机床上进行外圆加工,冷加工成直径2mm、长40mm的纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,并将纤芯玻璃细棒的两端面磨平以减少空隙气泡;对包层玻璃圆棒在机床上进行外圆加工,冷加工成直径9mm、长70mm的圆棒后对其进行表面抛光处理,并将其两端面磨平;

42.(3.2)在机床上,从加工得到的直径9mm、长70mm的包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完成后,在包层玻璃圆棒的远离开口端的一端的外壁进行环切,加工出深度0.5mm的环槽,再在该环槽内套入绳索悬挂重物,然后,对轴向孔的内壁进行抛光处理并用盐酸、无水酒精等洗净,得到孔径2.2mm、深度50mm的轴向孔;

43.(3.3)将用盐酸、无水酒精等洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒,其结构示意图如图1所示;

44.(4)光纤的拉制

45.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度达到包层玻璃的软化温度上下10℃范围内时,保温20~60分钟至纤芯玻璃处于熔融状态时,调整拉丝速度和光纤预制棒的下料速度,即可开始拉制光纤(光纤拉制状态示意图如图2所示),拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

46.(5)光纤热处理

47.将前驱体光纤装入3根洁净的石英管内,再将3根石英管分别放入退火炉中,在280℃下分别保温6、12、18小时,对前驱体光纤进行析晶热处理,即得到3种含有纳米晶的红外硫系玻璃陶瓷光纤。

48.比较例1:以82.5ges

2-16.5sb2s

3-1lacl

3-0.1er2s3硫系玻璃为原料,采用传统管棒法制备光纤:

49.步骤一、采用实施例1的步骤(1)中的方法制备前驱体硫系纤芯玻璃棒,该纤芯玻璃的摩尔组成按化学式表示为:82.5ges

2-16.5sb2s

3-1lacl

3-0.1er2s3,其制备方法为:以5n纯度的ge单质、sb单质、s单质、er单质以及4n纯度的lacl3化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径9mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至950℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓

慢降至室温后,将石英管取出并敲碎,进而得到前驱体硫系纤芯玻璃圆棒;

50.步骤二、将前驱体硫系纤芯玻璃圆棒在机床上冷加工成直径8mm、长50mm的圆棒后对其进行表面抛光处理,并将其两端面磨平,再用盐酸、无水酒精等洗净;

51.步骤三、将加工后的前驱体硫系纤芯玻璃圆棒拉制为光纤:将加工后的前驱体硫系纤芯玻璃圆棒竖直置于拉丝塔的炉膛内,当炉膛内部温度达到纤芯玻璃的软化温度时,调整拉丝速度和前驱体硫系纤芯玻璃圆棒的下料速度,采用传统管棒法拉制得到光纤。

52.图3为实施例1中前驱体光纤、3种不同析晶热处理工艺下得到的红外硫系玻璃陶瓷光纤及比较例1中光纤的荧光光谱图。从图3中可以看出,实施例1中,280℃下保温18小时的析晶热处理工艺得到的红外硫系玻璃陶瓷光纤的中红外发光特性(2.6-2.9μm)最好,尤其相对于前驱体光纤得到了显著的提升。而采用传统管棒法制备的比较例1的光纤完全失透,这将引起光纤传输损耗增大和荧光猝灭等问题。

53.实施例2的红外硫系玻璃陶瓷光纤,包括纤芯和包层,纤芯的组成为稀土离子er掺杂的基质硫系玻璃材料,包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,纤芯内含有bacl2纳米晶,其中,基质硫系玻璃材料的摩尔组成按化学式表示为:81.7ges

2-16.3sb2s

3-2bacl

2-0.5er2s3,多组分硫系玻璃材料的摩尔组成按化学式表示为:56.7ges

2-28.3ga2s

3-15csi。实施例2的红外硫系玻璃陶瓷光纤的制备方法包括以下步骤:

54.(1)纤芯玻璃的制备

55.以5n纯度的ge单质、sb单质、s单质、er单质以及4n纯度的bacl2化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径5mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到纤芯玻璃圆棒;

56.(2)包层玻璃的制备

57.以5n纯度的ge单质、ga单质、s单质以及4n纯度的csi化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径15mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至900℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到370℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到包层玻璃圆棒;

58.(3)光纤预制棒的制备

59.(3.1)对纤芯玻璃圆棒在机床上进行外圆加工,冷加工成直径2mm、长40mm的纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,并将纤芯玻璃细棒的两端面磨平以减少空隙气泡;对包层玻璃圆棒在机床上进行外圆加工,冷加工成直径9mm、长70mm的圆棒后对其进行表面抛光处理,并将其两端面磨平;

60.(3.2)在机床上,从加工得到的直径9mm、长70mm的包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完

成后,在包层玻璃圆棒的远离开口端的一端的外壁进行环切,加工出深度0.5mm的环槽,再在该环槽内套入绳索悬挂重物,然后,对轴向孔的内壁进行抛光处理并用盐酸、无水酒精等洗净,得到孔径2.2mm、深度50mm的轴向孔;

61.(3.3)将用盐酸、无水酒精等洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒,其结构示意图如图1所示;

62.(4)光纤的拉制

63.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度达到包层玻璃的软化温度上下10℃范围内时,保温20~60分钟至纤芯玻璃处于熔融状态时,调整拉丝速度和光纤预制棒的下料速度,即可开始拉制光纤(光纤拉制状态示意图如图2所示),拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

64.(5)光纤热处理

65.将前驱体光纤装入3根洁净的石英管内,再将3根石英管分别放入退火炉中,在275℃下分别保温6、12、18小时,对前驱体光纤进行析晶热处理,即得到3种含有纳米晶的红外硫系玻璃陶瓷光纤。

66.比较例2:以81.7ges

2-16.3sb2s

3-2bacl

2-0.5er2s3硫系玻璃为原料制备光纤,该光纤的制备方法与比较例1中制备方法相同。

67.经检测发现实施例2中275℃下保温18小时的析晶热处理工艺得到的红外硫系玻璃陶瓷光纤的中红外发光特性(2.6-2.9μm)相对于比较例2的光纤得到了显著的提升。

68.实施例3的红外硫系玻璃陶瓷光纤,包括纤芯和包层,纤芯的组成为稀土离子er、yb掺杂的基质硫系玻璃材料,包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,纤芯内含有ycl3纳米晶,其中,基质硫系玻璃材料的摩尔组成按化学式表示为:82.1ges

2-16.4sb2s

3-1.5ycl

3-0.2er2s

3-0.2yb2s3,多组分硫系玻璃材料的摩尔组成按化学式表示为:53.3ges

2-26.7ga2s

3-20csi。实施例3的红外硫系玻璃陶瓷光纤的制备方法包括以下步骤:

69.(1)纤芯玻璃的制备

70.以5n纯度的ge单质、sb单质、s单质、er单质、yb单质以及4n纯度的ycl3化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径5mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到纤芯玻璃圆棒;

71.(2)包层玻璃的制备

72.以5n纯度的ge单质、ga单质、s单质以及4n纯度的csi化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径15mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至900℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石

英管放入预先加热到360℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到包层玻璃圆棒;

73.(3)光纤预制棒的制备

74.(3.1)对纤芯玻璃圆棒在机床上进行外圆加工,冷加工成直径2mm、长40mm的纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,并将纤芯玻璃细棒的两端面磨平以减少空隙气泡;对包层玻璃圆棒在机床上进行外圆加工,冷加工成直径9mm、长70mm的圆棒后对其进行表面抛光处理,并将其两端面磨平;

75.(3.2)在机床上,从加工得到的直径9mm、长70mm的包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完成后,在包层玻璃圆棒的远离开口端的一端的外壁进行环切,加工出深度0.5mm的环槽,再在该环槽内套入绳索悬挂重物,然后,对轴向孔的内壁进行抛光处理并用盐酸、无水酒精等洗净,得到孔径2.2mm、深度50mm的轴向孔;

76.(3.3)将用盐酸、无水酒精等洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒,其结构示意图如图1所示;

77.(4)光纤的拉制

78.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度达到包层玻璃的软化温度上下10℃范围内时,保温20~60分钟至纤芯玻璃处于熔融状态时,调整拉丝速度和光纤预制棒的下料速度,即可开始拉制光纤(光纤拉制状态示意图如图2所示),拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

79.(5)光纤热处理

80.将前驱体光纤装入3根洁净的石英管内,再将3根石英管分别放入退火炉中,在260℃下分别保温6、12、18小时,对前驱体光纤进行析晶热处理,即得到3种含有纳米晶的红外硫系玻璃陶瓷光纤。

81.比较例3:以82.1ges

2-16.4sb2s

3-1.5ycl

3-0.2er2s

3-0.2yb2s3硫系玻璃为原料制备光纤,该光纤的制备方法与比较例1中制备方法相同。

82.经检测发现实施例3中260℃下保温18小时的析晶热处理工艺得到的红外硫系玻璃陶瓷光纤的中红外发光特性(2.6-2.9μm)相对于比较例3的光纤得到了显著的提升。

83.实施例4的红外硫系玻璃陶瓷光纤,包括纤芯和包层,纤芯的组成为稀土离子pr掺杂的基质硫系玻璃材料,包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,纤芯内含有lacl3纳米晶,其中,基质硫系玻璃材料的摩尔组成按化学式表示为:82.9ges

2-16.6sb2s

3-0.5lacl

3-0.3pr2s3,多组分硫系玻璃材料的摩尔组成按化学式表示为:50ges

2-25ga2s

3-25csi。实施例4的红外硫系玻璃陶瓷光纤的制备方法包括以下步骤:

84.(1)纤芯玻璃的制备

85.以5n纯度的ge单质、sb单质、s单质、pr单质以及4n纯度的lacl3化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径5mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后

迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到纤芯玻璃圆棒;

86.(2)包层玻璃的制备

87.以5n纯度的ge单质、ga单质、s单质以及4n纯度的csi化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径15mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至900℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到350℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到包层玻璃圆棒;

88.(3)光纤预制棒的制备

89.(3.1)对纤芯玻璃圆棒在机床上进行外圆加工,冷加工成直径2mm、长40mm的纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,并将纤芯玻璃细棒的两端面磨平以减少空隙气泡;对包层玻璃圆棒在机床上进行外圆加工,冷加工成直径9mm、长70mm的圆棒后对其进行表面抛光处理,并将其两端面磨平;

90.(3.2)在机床上,从加工得到的直径9mm、长70mm的包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完成后,在包层玻璃圆棒的远离开口端的一端的外壁进行环切,加工出深度0.5mm的环槽,再在该环槽内套入绳索悬挂重物,然后,对轴向孔的内壁进行抛光处理并用盐酸、无水酒精等洗净,得到孔径2.2mm、深度50mm的轴向孔;

91.(3.3)将用盐酸、无水酒精等洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒,其结构示意图如图1所示;

92.(4)光纤的拉制

93.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度达到包层玻璃的软化温度上下10℃范围内时,保温20~60分钟至纤芯玻璃处于熔融状态时,调整拉丝速度和光纤预制棒的下料速度,即可开始拉制光纤(光纤拉制状态示意图如图2所示),拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

94.(5)光纤热处理

95.将前驱体光纤装入3根洁净的石英管内,再将3根石英管分别放入退火炉中,在280℃下分别保温6、12、18小时,对前驱体光纤进行析晶热处理,即得到3种含有纳米晶的红外硫系玻璃陶瓷光纤。

96.比较例4:以82.9ges

2-16.6sb2s

3-0.5lacl

3-0.3pr2s3硫系玻璃为原料制备光纤,该光纤的制备方法与比较例1中制备方法相同。

97.经检测发现实施例4中280℃下保温18小时的析晶热处理工艺得到的红外硫系玻璃陶瓷光纤的中红外发光特性(3.5-5.0μm)相对于比较例4的光纤得到了显著的提升。

98.实施例5的红外硫系玻璃陶瓷光纤,包括纤芯和包层,纤芯的组成为稀土离子tm掺杂的基质硫系玻璃材料,包层的组成为软化温度高于纤芯玻璃的熔融温度的多组分硫系玻璃材料,纤芯内含有lacl3纳米晶,其中,基质硫系玻璃材料的摩尔组成按化学式表示为:

82.1ges

2-16.4sb2s

3-1.5lacl

3-0.1tm2s3,多组分硫系玻璃材料的摩尔组成按化学式表示为:46.7ges

2-23.3ga2s

3-30csi。实施例5的红外硫系玻璃陶瓷光纤的制备方法包括以下步骤:

99.(1)纤芯玻璃的制备

100.以5n纯度的ge单质、sb单质、s单质、tm单质以及4n纯度的lacl3化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径5mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至850℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到200℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到纤芯玻璃圆棒;

101.(2)包层玻璃的制备

102.以5n纯度的ge单质、ga单质、s单质以及4n纯度的csi化合物作为原料,在充满惰性气体的手套箱中按各原料所需的重量称量并混合均匀;将混合均匀后的原料装入预先清洗过的孔径15mm的石英管中,将石英管抽真空至1.0

×

10-3

pa后采用氢氧焰封接石英管;将封接后的石英管放入摇摆炉中,缓慢升温至960℃,并在摇摆的情况下保温熔制12小时,完成熔制后,待降温至900℃时,将含有玻璃液的石英管迅速放入水中进行淬火,然后迅速将石英管放入预先加热到340℃的退火炉中保温2小时进行退火处理,完成退火后,待退火炉温度缓慢降至室温后,将石英管取出并敲碎,进而得到包层玻璃圆棒;

103.(3)光纤预制棒的制备

104.(3.1)对纤芯玻璃圆棒在机床上进行外圆加工,冷加工成直径2mm、长40mm的纤芯玻璃细棒,再对纤芯玻璃细棒的表面进行抛光处理并洗净,并将纤芯玻璃细棒的两端面磨平以减少空隙气泡;对包层玻璃圆棒在机床上进行外圆加工,冷加工成直径9mm、长70mm的圆棒后对其进行表面抛光处理,并将其两端面磨平;

105.(3.2)在机床上,从加工得到的直径9mm、长70mm的包层玻璃圆棒的一端的中心开始进行打孔处理,沿包层玻璃圆棒的轴向进行打孔,在包层玻璃圆棒内得到轴向孔,打孔完成后,在包层玻璃圆棒的远离开口端的一端的外壁进行环切,加工出深度0.5mm的环槽,再在该环槽内套入绳索悬挂重物,然后,对轴向孔的内壁进行抛光处理并用盐酸、无水酒精等洗净,得到孔径2.2mm、深度50mm的轴向孔;

106.(3.3)将用盐酸、无水酒精等洗净后的纤芯玻璃细棒插入轴向孔内,即得到光纤预制棒,其结构示意图如图1所示;

107.(4)光纤的拉制

108.使包层玻璃圆棒的开口端朝上,将光纤预制棒竖直置于拉丝塔的炉膛内;然后,向炉膛内持续通入惰性气体,炉膛升温,当炉膛内部温度达到包层玻璃的软化温度上下10℃范围内时,保温20~60分钟至纤芯玻璃处于熔融状态时,调整拉丝速度和光纤预制棒的下料速度,即可开始拉制光纤(光纤拉制状态示意图如图2所示),拉制过程中向炉膛内持续通入惰性气体,最终拉制得到前驱体光纤;

109.(5)光纤热处理

110.将前驱体光纤装入3根洁净的石英管内,再将3根石英管分别放入退火炉中,在260

℃下分别保温6、12、18小时,对前驱体光纤进行析晶热处理,即得到3种含有纳米晶的红外硫系玻璃陶瓷光纤。

111.比较例5:以82.1ges

2-16.4sb2s

3-1.5lacl

3-0.1tm2s3硫系玻璃为原料制备光纤,该光纤的制备方法与比较例1中制备方法相同。

112.经检测发现实施例5中260℃下保温18小时的析晶热处理工艺得到的红外硫系玻璃陶瓷光纤的中红外发光特性(3.4-4.2μm)相对于比较例5的光纤得到了显著的提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1