一种发酵罐的循环加热装置及其加热方法与流程

1.本发明涉及适用于有机肥发酵罐的加热方式技术领域,具体为一种发酵罐的循环加热装置及其加热方法。

背景技术:

2.目前发酵罐在许多行业中都有广泛的应用,对于大型发酵罐来说,一般加热夹层的加热方式,为通过布置在夹层几个固定位置的电加热棒对夹层中的导热油进行加热。

3.导热油及加热棒设置在壳体内,加热棒位于壳体靠近罐体底部的一端,依靠冷热液体对流的方式,逐渐将整个导热油加热。这种方式导热油的流动性差,会存在加热不均的问题,特别在发酵罐容积越大,夹层加热的热能很难传导至位于中心的物料。

技术实现要素:

4.本发明的目的在于:提供了一种发酵罐的循环加热装置及其加热方法,解决了现有发酵罐加热不均的问题。本发明为一种能对发酵罐中夹层和搅拌轴进行加热,使发酵罐中的物料外层和芯部均能受热,而且升温时间快、加热均匀、分段升温发酵时控制温度准确的一种发酵罐的加热装置。

5.本发明的目的通过下述技术方案来实现:

6.一种发酵罐的循环加热装置,包括罐体,罐体上设有罐体夹层,所述的罐体上设有空心主轴,罐体夹层分别与夹层进油管、夹层回油管连通,空心主轴分别与主轴进油管、主轴回油管连通。

7.进一步的,所述的罐体为u形的横截面,空心主轴水平布置在罐体上。

8.进一步的,所述的夹层进油管分别与罐体夹层的两侧上部连通,夹层回油管与罐体夹层的下部连通。

9.进一步的,所述的主轴进油管与进油套管连通,进油套管的出口伸至空心主轴的一端,空心主轴的另一端与主轴回油管连通。

10.进一步的,所述的空心主轴上设有搅拌轴,搅拌轴上设有搅拌叶片和毛刷。

11.进一步的,所述的搅拌叶片为螺旋式。

12.进一步的,所述的毛刷包括位于轴向毛刷和径向毛刷,轴向毛刷位于搅拌轴的外侧,径向毛刷位于搅拌轴的端部。

13.进一步的,所述的空心主轴通过回转接头分别与主轴进油管、主轴回油管连通。

14.进一步的,所述的夹层进油管、夹层回油管、主轴进油管、主轴回油管均与供油单元连通。

15.进一步的,所述的供油单元包括加热器和热油泵,热油泵与加热器连通,加热器分别与夹层进油管、主轴进油管连通,夹层回油管和主轴回油管均与热油泵连通。

16.进一步的,罐体的进料口安装有自动式进料门,罐体的卸料口安装有自动式卸料门,罐体内设有物料温度传感器、罐内温度传感器和罐内湿度传感器,加热导油单元上设有

导热油温度传感器。pid控制器与搅拌电机、热油泵、加热器、自动式进料门、自动式卸料门、物料温度传感器、罐内温度传感器、罐内湿度传感器和导热油温度传感器电连接。

17.一种上述的加热装置的加热方法,发酵罐物料温度信号和导热油输出温度信号传递给pid控制计算,与给定温度进行比较后,pid控制系统控制执行元件,执行元件通过主电路控制加热器,调整加热器的导热油输出温度,实现自适应调节。

18.进一步的,加热流程包括预热段、第一恒温段、第一升温段、第二恒温段、第二升温段、第三恒温段冷却段,第一恒温段的给定温度为t1,第二恒温段的给定温度为t2,第三恒温段的给定温度为t3。

19.本发明通过分油管路的设置,保证罐体夹层内、空心主轴内导热油循环实现全交换,提高了物料的受热面积,降低导热油的热损耗,达到提高效率、节能降耗的目的。

20.本发明的有益效果:通过发酵罐中夹层和搅拌主轴进行加热的方式,物料的受热均匀,能更大的提升发酵罐的容积、提高单罐的产能;并缩短了升温时间,保证了发酵罐物料快速达到发酵条件,提高了生产效率。

21.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;并且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

附图说明

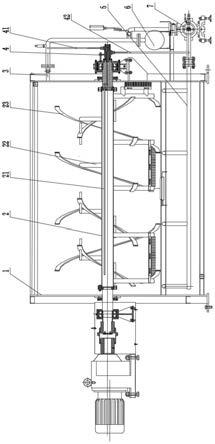

22.图1是本发明结构示意图。

23.图2是本发明罐体夹层导热油流向图。

24.图3是本发明空心主轴导热油流向图。

25.图4是本发明的控制原理图。

26.图5是本发明的工艺流程图。

27.图中:1-罐体,11-罐体夹层,2-空心主轴,21-进油套管,22-搅拌轴,23-搅拌叶片,3-夹层进油管,4-回转接头,41-主轴进油管,42-主轴回油管,5-夹层回油管,6-加热器,7-热油泵。

具体实施方式

28.下面结合具体实施例和附图对本发明作进一步的说明。

29.实施例1

30.参考图1~图3所示,一种发酵罐的循环加热装置,包括罐体1、罐体夹层11、空心主轴2、进油套管21、搅拌轴22、搅拌叶片23、夹层进油管3、回转接头4、主轴进油管41、主轴回油管42、夹层回油管5、加热器6和热油泵7。

31.罐体1的外壁上设有罐体夹层11,罐体夹层11分别与夹层进油管3、夹层回油管5连通,向罐体夹层内通入加热用的导热油,换热完成后导热油从罐体夹层中流出,实现循环加热。

32.罐体1为卧式,其为u形的横截面,从而罐体夹层11也为u形的横截面,以对罐体的左右两侧和底部进行加热。夹层进油管3分别与罐体夹层11的两侧上部连通,从左右两侧上

部通入导热油,夹层回油管5与罐体夹层11的下部连通,再从底部进行回油,实现整个u形通道的全换热覆盖,保证换热效果。

33.罐体1上设有旋转的空心主轴2,空心主轴2水平布置在罐体1上,实现对罐体内物料的搅拌。空心主轴通过左端的搅拌电机驱动,实现旋转转动,空心主轴的两端通过轴承实现旋转支撑。

34.空心主轴2分别与主轴进油管41、主轴回油管42连通,空心主轴2位于罐体1的中心处,在空心主轴的空心腔内实现导热油的循环流动,实现在罐体的中心处进行物料加热,提高加热面积,保证加热均匀。

35.由于空心主轴为旋转布置,为了实现固定的管道与旋转的空心主轴的连通与连接,空心主轴2通过回转接头4分别与主轴进油管41、主轴回油管42连通,实现旋转过渡连通。

36.主轴进油管41与进油套管21连通,进油套管21位于空心主轴的空心腔内,进油套管21的出口伸至空心主轴2的左端,空心主轴2的右端与主轴回油管42连通,实现导热油在空心主轴上的左进右出,完成整个长度跨度长的循环换热,保证换热效果。

37.空心主轴2焊接有径向布置的搅拌轴22,搅拌轴22上设有搅拌叶片23和毛刷。搅拌叶片23为螺旋式,空心主轴2传递动力带动搅拌轴22、搅拌叶片旋转,从而搅拌罐体1的物料沿空心主轴2旋转和左右循环移动。

38.毛刷包括位于轴向毛刷和径向毛刷,轴向毛刷位于搅拌轴22的外侧,对罐体的两侧内壁以及底部进行清扫,径向毛刷位于搅拌轴22的端部,对罐体的两端内壁进行清扫。

39.夹层进油管3、夹层回油管5、主轴进油管41、主轴回油管42均与供油单元连通,通过供油单元实现罐体夹层和空心主轴内导热油的供给循环流动,将高温的导热油送出,然后回收低温的导热油进行再次加热,加热又重新送出。

40.供油单元包括加热器6和热油泵7,热油泵用于提供导热油的流动压力,热油泵7与加热器6连通,加热器对低温的导热油进行再次加热。加热器6分别与夹层进油管3、主轴进油管41连通,夹层回油管5和主轴回油管42均与热油泵7连通。

41.罐体的进料口安装有自动式进料门,罐体的卸料口安装有自动式卸料门。罐体内设有物料温度传感器、罐内温度传感器和罐内湿度传感器,加热导油单元上设有导热油温度传感器。

42.通过控制器控制搅拌电机、热油泵、加热器、自动式进料门和自动式卸料门的工作状态,并接收物料温度传感器、罐内温度传感器、罐内湿度传感器和导热油温度传感器的温度信号。控制器带有操作显示屏,通过操作显示屏能够显示各部件工作状态以及数据参数,并控制各部件工作运行状态。

43.通过控制器对整个发酵罐的智能化控制,能够实现发酵罐的不同阶段自动化运行,通过提前设定搅拌电机运行时间、罐体内的加热温度等,完成发酵的自动化、智能化作业。

44.本发明的工作流程:夹层进油管3分两路将导热油输入罐体夹层11内,导热油储在罐体夹层11内流动,然后汇聚至夹层回油管。主轴进油管41将加热后的导热油注入进油套管21,然后经由空心主轴2回流至主轴回油管42,在此循环中,导热油对空心主轴2、搅拌轴22、搅拌叶片23进行加热,并将热能传递给罐体内的物料。

45.热油泵7启动,导热油经夹层回油管5和主轴回油管42后注入加热器6,补充热能后的导热油由夹层进油管3分两路注入位于罐体夹层11中,由主轴进油管41注入空心主轴中,实现导热油在罐体1外侧和中心的循环传递热能。

46.本技术的夹层和搅拌轴进行加热方式,与现有技术相比,本技术的有益效果有:由于采用中心和夹层同时对物料进行加热,物料通过和发酵罐壁、中心轴、搅拌螺旋片等发生热传导的方式,能将发酵罐内的物料从内到外均实现加热,因此能对有机肥混合原料进行快速升温,特别是针对容积量大的发酵罐,克服了罐体内物料中心部位没有直接加热的缺陷,使物料的受热均匀、发酵效果更好,更能缩短发酵时间。

47.实施例2

48.参考图4和图5所示,一种上述的加热装置的加热方法,发酵罐物料温度信号和导热油输出温度信号传递给pid控制计算,与给定温度进行比较后,pid控制系统控制执行元件,执行元件通过主电路控制加热器,调整加热器的导热油输出温度,实现自适应调节。

49.发酵罐按反应的特性可以分为吸热反应和放热反应。发酵罐的操作流程一般包括预热段,第一恒温段、第一升温段,第二恒温段、第二升温段、第三恒温段、和冷却段七个温控阶段。其中恒温段是反映工艺的关键阶段,对于产品质量和产量有着重要的影响,所以提高恒温段的控制精度是提高产品质量的关键。

50.实际反应过程中常伴有强烈的放热效应,使反应温度有所变化。针对发酵罐温度控制的特点,采用pid控制方法增强系统的自适应能力,使系统具有良好的调节品质和抗干扰能力。设置分段控温,解决了仅具有简单的温度控制功能或手动控制功能,不能对反应过程不同阶段温度进行控制的问题。

51.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1