制备单晶金刚石的马赛克拼接装置及沉积方法与流程

1.本发明涉及一种通过金刚石单晶衬底的马赛克拼接并通过微波等离子体化学气相沉积制备大尺寸半导体器件级单晶金刚石的装置,属于金刚石单晶马赛克拼接同质外延技术领域。

背景技术:

2.mpcvd金刚石单晶生长技术已经能够为后续半导体产业提供高质量的单晶金刚石材料,但是受制于高质量金刚石单晶衬底的尺寸与外延生长机理的限制,cvd金刚石的侧向外延能力较弱且容易产生大量的边缘多晶。相比于gan、sic等第三代半导体材料而言,金刚石单晶生长尺寸是限制其后续应用的最大障碍。

3.为了提高金刚石单晶片的尺寸,目前科学界提出了两条工艺路线:

4.1.异质外延路线

5.该路线通过使用高质量英寸级尺寸的硅晶片等作为衬底,使用mpcvd进行高质量金刚石膜的沉积,通过控制生长工艺,使沉积的晶粒间逐渐相互融合,完成多晶向单晶的转化。

6.2.马赛克拼接法

7.该方法使用金刚石单晶片进行紧密拼接成为大尺寸衬底在mpcvd设备中进行沉积,通过各片之间的侧向外延进行接缝处的连接完成大尺寸mpcvd同质外延金刚石单晶的制备,马赛克拼接法主要集中在单晶衬底质量与晶向的控制以及侧向外延技术上。

8.现有马赛克拼接方式与沉积结构主要为,选取大尺寸高质量金刚石单晶衬底,多为5*5~10*10的尺寸,在衬底背面点状涂抹石墨胶后以田字形2x2矩阵排列的方式紧密拼接粘连在对应尺寸的钼制生长基片上,然后整体放置于mpcvd生长腔室内运行生长。

9.但是,现有马赛克的拼接方式与沉积结构在金刚石薄膜沉积的过程中很容易出现衬底粘连拼接不够紧密,存在错位,衬底片之间存在一定的高低差,拼接缝出现边缘多晶的现象,严重影响了晶体质量,由此导致在后续的加工中极易出现衬底拼接缝开裂,晶体断裂的现象,无法满足使用要求。

技术实现要素:

10.本发明针对现有马赛克的拼接方式与生长结构在金刚石薄膜沉积的过程中很容易出现衬底粘连拼接不紧密、存在错位、衬底片之间存在一定的高低差、拼接缝出现边缘多晶等诸多问题,提供一种连接紧密无错位,能够有效降低衬底片之间存在的高低差、消除拼接缝边缘多晶的制备单晶金刚石的马赛克拼接装置及其沉积方法,该装置可直接制备高精度大尺寸mpcvd金刚石单晶,制备完成后可直接满足半导体器件制备的应用要求。

11.本发明的制备单晶金刚石的马赛克拼接装置,采用以下技术方案:

12.该装置,包括基片、外环、压缩弹簧和固定块;外环连接在基片上,外环中设置有贯穿的测温孔,基片上在外环内分布有固定块和压缩弹簧,基片上在外环内分布有固定块和

压缩弹簧,压缩弹簧处于固定块与外环内壁之间。

13.所述外环与基片为钼制结构。

14.所述外环与基片为一体结构。

15.所述压缩弹簧的一端固定连接在固定块上。

16.所述压缩弹簧自然状态下最大尺寸为10mm,弹性范围为0~6mm,可根据晶体制备要求选择不同规格。

17.所述固定块的长度为3~15mm,高度为3mm,可根据晶体制备要求选择不同规格。

18.所述测温孔的尺寸为1mm*1mm*3mm。

19.上述装置沉积制备单晶金刚石的方法,具体是:

20.将整个装置置于微波等离子体化学气相沉积(mpcvd)设备的生长腔室内,向外按压固定块,使压缩弹簧压缩,将选取好的单晶衬底片摆放在各个固定块之间,并将测温孔对准其中一片单晶衬底片的尖角位置,释放压缩弹簧,推动固定块同时向内挤压各单晶衬底片,微调单晶衬底片使其处于外环的中心位置;

21.调节生长腔室压力为5~300torr,将冷却循环水温设置为10~30℃,通入按比例混合的生长气氛(与现有金刚石单晶制备的生长气氛一致),运行微波源,调节微波功率为0.5kw~10kw,控制沉积温度为600~1100℃,随着生长过程的推进,间隔调节生长腔室压力,以避免衬底片在沉积过程中出现边缘翘曲的现象。

22.所述单晶衬底片摆放是将单晶衬底片以两两之间耦合互补的方式摆放。

23.所述间隔调节生长腔室压力是指每间隔2~8个小时在工艺条件设定的最低到最高压力范围内循环往复调节生长腔室压力,步长10托,同时伴随着压力的上调或下调,温度也随之上升或下降。

24.上述装置通过外环内侧的压缩弹簧连接的固定块同时均匀的向内挤压单晶衬底片,使衬底片之间接触更加紧密,且因为避免使用石墨胶粘连,使衬底片更好的接触基片,排除了异物干扰,保证了衬底片的高度统一,同时也避免了对单晶衬底片的污染,并辅以耦合互补的方式排列衬底片,消除了拼接缝出现边缘多晶的现象,明显改善了晶体质量。

25.相对与现有技术,本发明具有以下特点:

26.1.可有效提升晶体马赛克拼接沉积的质量,通过钼环内侧的压缩弹簧连接的固定块同时均匀的向内挤压单晶衬底片,辅以耦合互补的方式排列衬底片,避免使各衬底片之间存在高度差同时也消除了边缘多晶的现象,对于晶体质量有很好的保证。

27.2.结构相对简单,对设备操作人员要求比较高需长期积累操作经验,可以有效的满足工业化生产的使用,为工业生产和实验室生长研究提供了优质可靠的解决方案。

28.3.可实现5mm*5mm~20mm*20mm高精度大尺寸金刚石单晶马赛克拼接制备。

附图说明

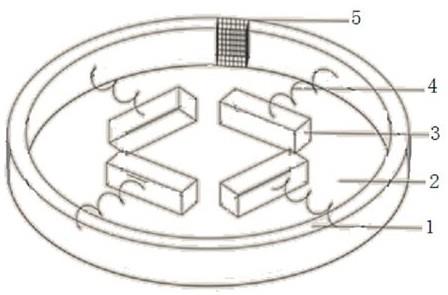

29.图1是本发明制备单晶金刚石的马赛克拼接装置的立体结构示意图。

30.图2是本发明制备单晶金刚石的马赛克拼接装置的俯视结构示意图。

31.图3是耦合互补的方式排列衬底片示意图。

32.图4是本发明马赛克拼接并沉积的金刚石单晶的样品图片。

33.图5是本发明沉积的金刚石单晶样品表面的拉曼光谱1332.5cm-1

特征峰测试结果。

34.图中:1.外环,2.基片,3.固定块,4.压缩弹簧,5.测温孔。

具体实施方式

35.本发明的装置放置于微波等离子体化学气相沉积设备中,用于制备半导体器件亚微米级金刚石马赛克拼接单晶,可实现5mm*5mm~20mm*20mm高精度大尺寸金刚石单晶马赛克拼接制备。

36.如图1和图2所示,本发明制备单晶金刚石的马赛克拼接装置的结构包括基片2、外环1、压缩弹簧4和固定块3。基片2和外环1均为钼制,外环1设置在基片2上,外环1包围在基片2的外边缘,两者可制成一体结构。外环1中设置有贯穿的测温孔5,基片2上分布有固定块3,固定块3上连接有压缩弹簧4,压缩弹簧4处于外环1与固定块3之间,且一端固定连接在固定块3上。固定块3和压缩弹簧4的数量根据拼接沉积的金刚石单晶衬底片数确定。

37.压缩弹簧4自然状态下最大尺寸为10mm,弹性范围为0~6mm,可根据晶体制备要求选择不同规格。固定块3的长度为3~15mm,高度为3mm,可根据晶体制备要求选择不同规格。测温孔5的尺寸为1mm*1mm*3mm。具体可根据晶体制备要求选择合适尺寸的结构。

38.应用上述装置拼接沉积金刚石单晶衬底以制备半导体器件亚微米级金刚石单晶的过程如下所述。

39.以拼接沉积四片10*10mm金刚石单晶衬底为例,基片2上分布四个固定块3,对应设置四个压缩弹簧4。将整个装置放置在mpcvd(微波等离子体化学气相沉积设备)生长腔室的钼盘中,同时向外推动四个固定块3,使四个压缩弹簧4压缩达到极限位置,将四片10*10mm金刚石单晶衬底以“田”字形2x2矩阵排列耦合互补的方式摆放在中心位置,如图3所示,处于四个固定块3围成的区域。缓慢释放压缩弹簧4使固定块3同时均匀的向内挤压单晶衬底片,释放完成后微调单晶衬底片使其处于中心位置,并使拼接衬底的一角对准测温孔5,以保证测温准确性。

40.调节生长腔室的压力为5~300torr,运行冷却循环水系统将冷却循环水温设置为10~30℃,通入按比例混合之后的生长气氛(与现有金刚石单晶制备的生长气氛一致),运行微波源,调节微波功率为0.5kw~10kw,控制沉积温度为600~1100℃,随着生长过程的推进,每间隔2~8个小时在工艺条件设定的最低到最高压力范围内循环往复的调节生长腔室压力,步长10托,同时伴随着压力的上调或下调,温度也随之上升或下降,由此避免了衬底片在沉积过程中出现边缘翘曲。

41.应用上述装置成功沉积了20*20金刚石单晶体材料,图4给出了沉积的金刚石单晶体材料样品图片,图5给出了生长的晶体样品表面的拉曼光谱1332.5cm-1

特征峰测试结果。

42.该结构通过钼环内侧的压缩弹簧连接的固定块,同时均匀的向内挤压单晶衬底片,使衬底片之间接触更加紧密,且因为避免使用石墨胶粘连,使衬底片更好的接触基片,排除了异物干扰,保证了衬底片的高度统一,同时也避免了对单晶衬底片的污染,并辅以耦合互补的方式排列衬底片,消除了拼接缝出现边缘多晶的现象,明显改善了晶体质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1