一种高效处理铝电解固体废弃物的酸化焙烧方法

1.本发明属于铝电解固体废料资源化处理技术领域,具体涉及一种高效处理铝电解固体废弃物的酸化焙烧方法。

背景技术:

2.近年来,我国的电解铝工业迅猛发展。随着电解铝产量的增加,电解过程中产生的固体废弃物,除了废旧阴极炭块,如废旧铝电解质、电解槽炉底沉淀,铝电解阳极覆盖料等含氟化物的固体废渣产量也在迅速上升。目前,我国电解铝行业每年产生的固体废弃物约为25万吨,并有200多万吨的累积堆存。现有技术条件下,电解铝厂大多采用露天堆放或直接土壤填埋的方法处理电解铝固体废弃物,不仅占用了大量土地,而且其中含有的可溶性氟化物不仅污染大气还会随雨水流入江河,渗入地下污染土壤和地下水,给环境带来极大的危害。铝电解固体废弃物的回收利用对我国的铝工业全面协调可持续发展的重要意义。

3.关于铝电解工艺中固体废弃物的回收利用已有部分研究。专利cn102079534b2提出了一种电解铝含氟废渣生产冰晶石的方法,将电解铝含氟废渣与浓硫酸混合在150~450℃高温焙烧,使其得到的固体硫酸钠和硫酸铝与氢氟酸反应制得高纯度冰晶石。专利cn105293536a和cn109179457a公开了一种电解铝废渣中锂的提取方法,将电解铝废渣与浓硫酸混合焙烧后水浸再加入氧化钙,随后通过添加饱和碳酸钠溶液制得碳酸锂产品。上述现有技术针对电解铝废渣,以电解铝废渣和浓硫酸为原料制备冰晶石或碳酸锂,使得电解铝废渣中的资源在一定程度上被回收,然而并未提及酸化焙烧过程中氟化物的转化率。

技术实现要素:

4.本发明针对铝电解槽固体废料的资源化处理,提供了一种可以高效处理铝电解固体废弃物的酸化焙烧方法,从中分别回收有价元素盐溶液、氟与氧化铝,提高资源综合利用率。

5.采用的具体技术方案为:

6.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体处理过程是在将铝电解固体废弃物与氧化铝按比例均匀混合后,进行酸化焙烧,最后再进行湿法水浸处理。

7.所述铝电解固体废弃物包括废旧固体铝电解质(氟化物含量大于等于90%),铝电解槽炉底沉淀(氟化物与氧化铝各占50%左右)和铝电解阳极覆盖料(氟化物60%左右,氧化铝35%左右)。

8.在进行酸化焙烧之前,将铝电解固体废弃物进行破碎、球磨、筛分,使得其颗粒粒径小于200目,获得颗粒状物料。

9.所添加的氧化铝需经高温煅烧处理使其转化为α-氧化铝。

10.将获得的颗粒状物料与氧化铝以质量比为2:1~1:2混合配料,得到混合均匀的颗粒状物料。

11.将混合均匀的颗粒状物料与浓度为98%的浓硫酸混合,按质量比为1:(1~5)放入

坩埚,置于焙烧装置中,在150~300℃温度下,以200~600r/min的搅拌速度,焙烧1~4h;焙烧过程中用氢氧化铝、氢氧化钠或氢氧化钙吸附反应生成的氟化氢气体,同时计算焙烧过程中的氟转化率。

12.氟转化率定义为焙烧过程中转化为氟化氢的氟占原料中氟总量的百分比,计算方程式如下:

13.氟转化率=(转化为氟化氢的氟/原料中氟总量)

×

100%

14.所述湿法水浸处理是指向焙烧后的产物中加入一定量的去离子水,在室温条件下搅拌反应0.5~2h。将混合液进行过滤分离,分离出含有价元素盐溶液与固体沉淀,固体沉淀进行洗涤、烘干。

15.所得含有价元素盐溶液包括硫酸钠、硫酸铝、硫酸钾、硫酸锂;所得固体沉淀为氧化铝。

16.本发明具有以下有益效果:

17.本发明通过添加氧化铝对铝电解固体废弃物进行酸化焙烧与水浸技术,可有效回收铝电解固体废弃物中的有价元素、氧化铝及氟资源,能够变废为宝,并且避免了铝电解固体废弃物长期堆积存放对环境的污染;本发明方法工艺简单,操作方便,生产成本低,生产过程中没有二次污染,符合绿色化工要求;同时,本发明方法中的氧化铝可循环多次使用;过程中产生的氢氟酸可作为附加产品。

18.在不加氧化铝的情况下,氟和铝形成氟化铝,不能与硫酸完全反应生成氟化氢排出(约只有80%的氟以氟化氢形式排出),但在加入氧化铝后,促进了氟化铝与硫酸反应进一步生成氟化氢排出,从而使焙烧反应更彻底高效。

附图说明

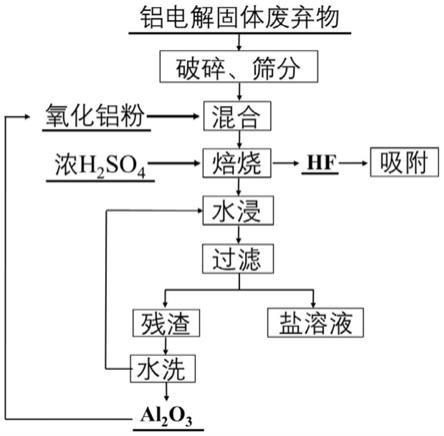

19.图1为本发明的高效处理铝电解固体废弃物的方法流程图。

具体实施方式

20.下面结合附图1,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

21.对比例1

22.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体操作如下:

23.取纯冰晶石20g,以小于200目的颗粒形式备用;将其与氧化铝以质量比为1:0均匀混合;准备浓度为98%的硫酸:将混匀的物料与浓硫酸以质量比为1:5混合加入坩埚,置于焙烧装置中,在300℃温度下,以500r/min的搅拌速度,焙烧4h;焙烧过程中用氢氧化铝吸附反应生成的氟化氢气体;待焙烧反应结束并冷却后,向焙烧后的产物中加入400ml的去离子水,在室温条件下搅拌反应0.5h,过滤得到滤液和滤渣;对滤渣进行洗涤烘干处理;所得滤液为含有硫酸钠和硫酸铝硫酸盐溶液,滤渣主要成分为氟化铝。计算其焙烧过程氟转化率为78.9%。

24.实施例1

25.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体操作如下:

26.取纯冰晶石20g,以小于200目的颗粒形式备用;将其与氧化铝以质量比为1:1均匀

混合;准备浓度为98%的硫酸:将混匀的物料与浓硫酸以质量比为1:4混合加入坩埚,置于焙烧装置中,在250℃温度下,以500r/min的搅拌速度,焙烧2h;焙烧过程中用氢氧化铝吸附反应生成的氟化氢气体;待焙烧反应结束并冷却后,向焙烧后的产物中加入400ml的去离子水,在室温条件下搅拌反应1h,过滤得到滤液和滤渣;对滤渣进行洗涤烘干处理;所得滤液为含有硫酸钠和硫酸铝硫酸盐溶液,滤渣主要成分为氧化铝。计算其焙烧过程氟转化率为99.9%。

27.上述对比例及实施例原料均为纯冰晶石。如对比例1所述在不加入氧化铝的情况下,冰晶石未完全转化,故剩余的残渣为氟化铝。如实施例1所述在添加一定量的氧化铝酸进行化焙烧后,冰晶石几乎完全被转化为氟化氢,残渣中只存在加入的氧化铝,说明氧化铝的添加对酸化焙烧过程中氟化物的转化具有促进作用,同时加入的氧化铝可以重复利用。

28.实施例2

29.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体操作如下:

30.取废旧固体铝电解质20g,进行破碎、球磨、筛分,使其以小于200目的颗粒形式备用;将其与氧化铝以质量比为2:1均匀混合;准备浓度为98%的硫酸:将混匀的物料与浓硫酸以质量比为1:1混合加入坩埚,置于焙烧装置中,在150℃温度下,以500r/min的搅拌速度,焙烧1h;焙烧过程中用氢氧化铝、吸附反应生成的氟化氢气体;待焙烧反应结束并冷却后,向焙烧后的产物中加入400ml的去离子水,在室温条件下搅拌反应1h,过滤得到滤液和滤渣;对滤渣进行洗涤烘干处理;所得滤液为含有硫酸钠、硫酸铝、硫酸钾、硫酸锂等有价元素的硫酸盐溶液,滤渣为固体氟化铝和亚冰晶石。计算其焙烧过程氟转化率为50.7%。

31.实施例3

32.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体操作如下:

33.取废旧固体铝电解质20g,进行破碎、球磨、筛分,使其以小于200目的颗粒形式备用;将其与氧化铝以质量比为1:1均匀混合;准备浓度为98%的硫酸:将混匀的物料与浓硫酸以质量比为1:3混合加入坩埚,置于焙烧装置中,在250℃温度下,以500r/min的搅拌速度,焙烧2h;焙烧过程中用氢氧化铝、吸附反应生成的氟化氢气体;待焙烧反应结束并冷却后,向焙烧后的产物中加入400ml的去离子水,在室温条件下搅拌反应1h,过滤得到滤液和滤渣;对滤渣进行洗涤烘干处理;所得滤液为含有硫酸钠、硫酸铝、硫酸钾、硫酸锂等有价元素的硫酸盐溶液,滤渣为固体氧化铝。计算其焙烧过程氟转化率为99.0%。

34.实施例4

35.一种高效处理铝电解固体废弃物的酸化焙烧方法,具体操作如下:

36.取铝电解槽炉底沉淀固体物(其原料中氧化铝含量为50%左右,该部分氧化铝与添加的氧化铝作用一致)20g,进行破碎、球磨、筛分,使其以小于200目的颗粒形式备用;将其与氧化铝以质量比为1:0均匀混合;准备浓度为98%的硫酸:将混匀的物料与浓硫酸以质量比为1:4混合加入坩埚,置于焙烧装置中,在300℃温度下,以600r/min的搅拌速度,焙烧2h;焙烧过程中用氢氧化铝、吸附反应生成的氟化氢气体;待焙烧反应结束并冷却后,向焙烧后的产物中加入400ml的去离子水,在室温条件下搅拌反应0.5h,过滤得到滤液和滤渣;对滤渣进行洗涤烘干处理;所得滤液为含有硫酸钠、硫酸铝、硫酸钾、硫酸锂等有价元素的硫酸盐溶液,滤渣为固体氧化铝。计算其焙烧过程氟转化率为98.7%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1