一种高性能快凝早强混凝土及其制备方法与流程

1.本技术涉及建筑材料技术领域,尤其是涉及一种高性能快凝早强混凝土及其制备方法。

背景技术:

2.混凝土作为当代主要的工程材料,已经得到广泛应用,它是由胶凝材料、骨料、水以及必要时加入的外加剂和掺合料按一定比例配制,经均匀搅拌,密实成型,养护硬化而成的一种人工石材。随着我国经济迅速发展,城市建设步伐的加快,建筑物及混凝土路面的覆盖普及,给交通和人民出行带来了很大的方便。

3.在混凝土路面、机场跑道等需要快速修补的工程以及海港码头、桥梁隧道等快速抢修抢建工程中,对混凝土的快凝早强有着更高的要求,而现有的早强混凝土主要是通过加速促进水泥的水化速度来缩短水泥凝结的时间,从而增强混凝土快凝早强的性能,但是由于水泥水化速度加快,水化热放热集中,混凝土浇筑后,内外温差加大,温度应力导致混凝土结构内部细微裂缝增加,加之工期进度要求紧,混凝土浇筑后难以按规范进行保湿保温养护,从而使得现有的快凝早强混凝土存在有后期强度倒缩、强度性能不高的缺陷。

技术实现要素:

4.为了提升快凝早强混凝土的后期强度,增强混凝土的强度性能,本技术提供一种高性能快凝早强混凝土及其制备方法。

5.第一方面,本技术提供的一种高性能快凝早强混凝土采用如下的技术方案:一种高性能快凝早强混凝土,由混凝土拌合料制备而成,所述混凝土拌合料包括以下重量份数的组分:水138-158份;水泥690-750份;硅粉70-90份;矿渣90-120份;中砂560-600份;再生骨料848-888份;减水剂13.8-15份;快凝剂20.7-22.5份;熟石灰粉10-15份;环氧树脂53-71份;纳米羟基磷灰石47.5-57.5份;改性石墨烯纤维36-50份;硅灰石粉末40-50份;所述改性石墨烯纤维的制备方法包括以下步骤:

s1:将氧化石墨烯、超短黄麻丝、羧甲基纤维素和水混合,即石墨烯纤维、超短黄麻丝、羧甲基纤维素和水的质量比为(1-1.5):1:0.2:3,搅拌均匀,得到纤维混合液;s2:将纤维混合液挤出至凝固浴中,得到凝胶状改性石墨烯纤维;s3:将凝胶状改性石墨烯纤维冲洗干燥后,得到改性石墨烯纤维。

6.通过采用上述技术方案,混凝土拌合料中掺杂有硅粉,硅粉降低了水泥体系中c3a和c3s的量,且能与氢氧化钙发生二次水化反应,生成的凝胶产物填充水泥石的毛细孔,提高了水泥石的密实度;拌合料中加入快凝剂,快凝剂与减水剂、熟石灰粉配合,促进水泥的水化反应,可在早期较短时间内形成大量的水化硅酸钙凝胶、氢氧化钙晶体和钙矾石晶体,大量钙矾石形成空间网络结构,水化硅酸钙等穿插其中,形成强度较高的水泥石,实现混凝土的快凝早强。

7.改性石墨烯纤维、纳米羟基磷灰石、硅灰石粉末和环氧树脂按照一定的比例混合共同作用,可能生成了一种具有节点网状结构的络合物,其中改性石墨烯纤维之间相互纠缠搭接作为络合物的网状脉络,纳米羟基磷灰石和硅灰石团聚作为脉络节点,环氧树脂作为络合物网状空隙间的填充将各组分紧密连接。

8.节点网状结构的络合物具有较高的节点强度和粘结性,该络合物可填充至快凝早强混凝土由于水化热温度集中,温度压力导致混凝土内部产生的裂缝中,从而增强混凝土体系中各组分之间的粘结性;其中络合物的纤维网可以通过多个接触点将裂缝开裂处紧紧连接,减缓裂缝继续开裂的趋势,且络合物的网状结构具有良好的延展变形能力,有利于增强混凝土的抗压、抗变形和抗裂性能;而络合物的节点具有较高的强度和硬度,有利于增强混凝土后期裂缝处的强度,进而使得混凝土后期强度保持稳定,减少快凝早强混凝土后期强度的倒缩。

9.在改性石墨烯纤维的制备方法中,先制备纤维混合液,将各组分之间进行充分混合,混合过程中氧化石墨烯和超短黄麻丝在羧甲基纤维素和水的协助下进行交织融合,形成呈树枝状的改性石墨烯纤维,制得的改性石墨烯纤维具有高强度、高韧性,改性石墨烯纤维特殊的树枝状结构有利于与补强填料中的环氧树脂、硅灰石粉末、纳米羟基磷灰石充分结合,使得四者形成的络合物的结构稳定性较强,对混凝土的补强抗裂作用更好。

10.优选的,所述混凝土拌合料中还包括有重量份数为10-15份聚乙烯蜡。

11.通过采用上述技术方案,聚乙烯蜡具有十分优异的外部润滑作用和较强的内部润滑作用,聚乙烯蜡加入混凝土拌合料中,有利于提升硅灰石粉末和纳米羟基磷灰石的分散性,从而有利于团聚的硅灰石粉末和纳米羟基磷灰石与改性石墨烯纤维、环氧树脂之间的充分结合,进而增强交络合物织网状结构的结构稳定性。

12.优选的,所述混凝土拌合料中还包括有重量份数为3-5份烷基酚聚氧乙烯醚。

13.通过采用上述技术方案,烷基酚聚氧乙烯醚加入混凝土拌合料中,其能够降低体系整体的表面活性能,从而使得具有节点网状结构的络合物具有较强的渗透性,能够充分渗透到混凝土的空隙中,络合物填充更加充分严密,进一步增强了补强填料对混凝土的补强作用。

14.优选的,所述快凝剂由三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水按照质量比为(2-4):11:2:3:20的比例混合得到。

15.通过采用上述技术方案,三乙醇胺可以显著降低水泥浆的表面张力,从而加速快

凝剂与水泥浆的结合;碳酸钠中的hcoo-渗透到c3s和c2s的水化层,加速ca(oh)2的沉淀以及硅酸钙的分解,使得水泥颗粒表面的溶液中oh-浓度迅速降低,促进未水化的水泥颗粒进一步分解,促进c-s-h凝胶的形成;同时,快凝剂中a1

3+

、so

4-、与水泥水化产物及c3s水化溶出的ca

2+

快速化合形成大量钙矾石,大量钙矾石晶体互相交错形成一个网络结构而使水泥凝结,实现混凝土的快凝早强。

16.优选的,所述再生骨料为粒径15-20mm的碎石。

17.通过采用上述技术方案,再生骨料的粒径为15-20mm时与水泥凝胶材料的结合性更强,制得的混凝土更加密实,强度更高。

18.优选的,所述减水剂为聚羧酸高效减水剂或萘系减水剂。

19.通过采用上述技术方案,聚羧酸减水剂和萘系减水剂相比于其他的减水剂与快凝剂结合效果更好,从而对水泥水化反应的促进效果更好。

20.第二方面,本技术提供一种高性能快凝早强混凝土的制备方法,采用如下的技术方案:一种高性能快凝早强混凝土的制备方法,包括以下步骤:步骤一,将环氧树脂、纳米羟基磷灰石、改性石墨烯纤维和硅灰石粉末混合,在50-60℃的温度下搅拌均匀,得到补强填料;步骤二,将减水剂和快凝剂混合,搅拌均匀得到混合试剂备用;步骤三,将水泥、硅粉、矿渣、熟石灰粉、步骤一中制得的补强填料、步骤二中制得的混合试剂和水混合,搅拌均匀,得到水泥浆液;步骤四,将中砂、再生骨料加入水泥浆液中混合,搅拌均匀,获得混凝土拌合料;步骤五,将混凝土拌合料静置养护后得到高性能快凝早强混凝土。

21.通过采用上述技术方案,先制备补强填料,在50-60℃的温度下搅拌使得补强填料之间各物质可以充分结合,从而有利于生成的具有节点网状结构的络合物的结构稳定性更好;将快凝剂和减水剂充分混合,减水剂和快凝剂之间混合均匀,从而可以在加入水泥浆液中更好地配合,更利于促进水泥的水化反应;水泥中先投入硅粉、矿渣、熟石灰粉,使得原料中占比较少、质量较小的组分可以均匀混合,避免了大质量的组分对混合搅拌产生的阻碍,进而有利于提升混凝土整体的均匀性。

22.优选的,步骤一中还投入有重量份数为10-15份的聚乙烯蜡。

23.通过采用上述技术方案,补强填料中加入聚乙烯蜡,便于聚乙烯蜡对纳米羟基磷灰石和硅灰石粉末充分混合,进而起到将两者在补强填料体系中均匀分散的效果,从而使得补强填料生成的络合物的结构更加均匀稳定。

24.优选的,步骤三中将补强填料和重量份数为3-5份的烷基酚聚氧乙烯醚混合,搅拌均匀得到混合料;然后将混合料同水泥、硅粉、矿渣、熟石灰粉、步骤二中制得的混合试剂和水混合,搅拌均匀,得到水泥浆液。

25.通过采用上述技术方案,补强填料与烷基酚聚氧乙烯醚混合,烷基酚聚氧乙烯醚充分渗透到补强填料中,使得补强填料在搅拌时可以更加容易与混凝土中的其他组分充分结合,进而更有利于增强混凝土后期开裂处的强度。

26.综上所述,本技术包括以下至少一种有益技术效果:1.快凝早强混凝土拌合料中掺杂有改性石墨烯纤维、纳米羟基磷灰石、硅灰石粉

末和环氧树脂,这些物质混合共同作用,可能生成一种具有节点网状结构的络合物,节点网状结构的络合物具有较高的节点强度和粘结性,该络合物可填充至混凝土由于快凝早强而产生的裂缝中,从而对混凝土后期开裂处提供强度支撑和强力粘结,进而使得快凝早强混凝土具有后期强度较高、不易开裂的优异性能;2.混凝土拌合料中还添加有烷基酚聚氧乙烯醚,烷基酚聚氧乙烯醚能够降低改性石墨烯纤维、纳米羟基磷灰石、硅灰石粉末和环氧树脂作用生成的络合物的表面活性能,从而使得络合物具有较强的渗透性,能够充分渗透到混凝土缝隙中,络合物填充更加均匀严密,进一步增强了补强填料对混凝土的补强抗裂作用。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.以下实施例及对比例中所用原料的来源信息详见表1。

29.表1

原料型号来源信息普通硅酸盐水泥p

·

o42.5广州荔湾竣业建材部(英德台泥牌水泥)矿渣10-20目灵寿县玛琳矿产品加工厂中砂细度模数2.6灵寿县振河矿产品加工厂再生骨料粒径15-20mm城投建筑废弃物处置(广州)股份有限公司硅粉325目广州市促新贸易有限公司熟石灰粉含量80-95%东莞市鼎祥环保科技有限公司聚羧酸高效减水剂pa98591-500g广东翁江化学试剂有限公司萘系减水剂dnf-c北京海岩兴业混凝土外加剂销售有限公司环氧树脂e44_6101广州邹阳化工有限公司硅灰石粉末二氧化硅含量92%广东永丰化工有限公司纳米羟基磷灰石粒径20nm北京德科岛金科技有限公司氧化石墨烯固定碳含量95%深圳市三合多科技有限公司超短黄麻丝纤维长度1-3mm山东英杰纺织有限公司羧甲基纤维素含量99%大城县亦博化工有限公司甲基纤维素cas9004-67-5江苏润丰合成科技有限公司聚丙烯纤维单丝纤度≤2.2dtex济宁三石生物科技有限公司聚乙烯蜡3000-4000分子量广州源泰合成材料有限公司三乙醇胺149.1882分子量广州市至淳化工有限公司烷基酚聚氧乙烯醚np-10广东三品科技有限公司速凝剂gh-405广西新高和建材有限公司

制备例制备例1本制备例公开一种改性石墨烯纤维的制备方法,具体如下:s1,将19.23kg氧化石墨烯、19.23kg超短黄麻丝、3.85kg羧甲基纤维素和57.69kg水混合加入搅拌锅中,即石墨烯纤维、超短黄麻丝、羧甲基纤维素和水的质量比为1:1:0.2:3,在转速150r/min的条件下常温搅拌5h,得到纤维混合液;

s2,通过注射器以0.7ml/min的挤出速率将纤维混合液挤出至凝固浴中(本实施例中凝固浴采用硫酸、硫酸钠和硫酸锌的混合水溶液,凝固浴组成为:h2so4为118g/l、na2so4为320g/l、znso4为11.0g/l,凝固浴温度为50℃),得到凝胶状改性石墨烯纤维;s3,将凝胶状改性石墨烯纤维用去离子水进行冲洗后常温23℃下干燥24h,得到改性石墨烯纤维。

30.制备例2本制备例与制备例1的不同之处在于,s1中纤维混合液的各组分含量不同,具体为:将26.32kg氧化石墨烯、17.54kg超短黄麻丝、3.51kg羧甲基纤维素和52.63kg水混合加入搅拌锅中,即氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的质量比为1.5:1:0.2:3。

31.制备例3本制备例与制备例1的不同之处在于s1中纤维混合液的各组分含量不同,具体为:将32.26kg氧化石墨烯、16.13kg超短黄麻丝、3.23kg羧甲基纤维素和48.38kg水混合加入搅拌锅中,即氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的质量比为2:1:0.2:3。

32.制备例4本制备例的快凝剂选用市售的gh-405型号的速凝剂。

33.制备例5本制备例公开一种快凝剂的制备方法,具体包括:将5.26kg三乙醇胺、28.95kg铝酸钙、5.26kg硫酸铝、7.89kg碳酸钠和52.63kg水加入搅拌锅中混合,即三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水的质量比为2:11:2:3:20,在转速50r/min、温度23℃的条件下搅拌5分钟,得到快凝剂。

34.制备例6本制备例与制备例5的不同之处在于快凝剂的各组分含量不同,具体为:将10kg三乙醇胺、27.5kg铝酸钙、5kg硫酸铝、7.5kg碳酸钠和50kg水加入搅拌锅中混合,即三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水的质量比为4:11:2:3:20。

35.制备例7本制备例与制备例5的不同之处在于快凝剂的各组分含量不同,具体为:将1.37kg三乙醇胺、30.14kg铝酸钙、5.48kg硫酸铝、8.22kg碳酸钠和54.79kg水加入搅拌锅中混合,即三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水的质量比为0.5:11:2:3:20。实施例

36.实施例1本实施例公开一种高性能快凝早强混凝土,由混凝土拌合料制备而成,混凝土拌合料包括:p

·

o42.5普通硅酸盐水泥690kg、硅粉70kg、矿渣90kg、中砂560kg、再生骨料848kg、聚羧酸减水剂13.8kg、快凝剂20.7kg、熟石灰粉10kg、环氧树脂53kg、纳米羟基磷灰石47.5kg、改性石墨烯纤维36kg、硅灰石粉末40kg和水138kg。

37.本实施例还公开一种上述高性能快凝早强混凝土的制备方法,包括以下步骤:步骤一,将环氧树脂、纳米羟基磷灰石、制备例1制得的改性石墨烯纤维和硅灰石粉末混合倒入搅拌机中,在50℃的温度下、转速为50r/min的条件下搅拌10分钟,得到补强填料;步骤二,将聚羧酸减水剂和制备例4制备的快凝剂混合倒入搅拌机中,温度23℃

下、转速为40r/min的条件下搅拌5min,得到混合试剂;步骤三,将p

·

o42.5级普通硅酸盐水泥、矿渣、硅粉、熟石灰粉、步骤二制得的混合试剂、步骤一制得的补强填料和水混合倒入搅拌机中,在温度23℃下、转速为50r/min的条件下搅拌7分钟,获得水泥浆液;步骤四,将中砂、再生骨料加入水泥浆液中,在温度23℃下、转速为60r/min的条件下搅拌10分钟,获得混凝土拌合料;步骤五,将混凝土拌合料在温度23℃下,静置一昼夜后,放入温度为20℃,相对湿度95%的标准养护室中养护28d,得到高性能快凝早强混凝土。

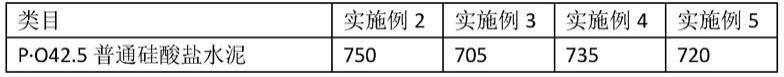

38.实施例2-5一种高性能快凝早强混凝土的制备方法,与实施例1的不同之处在于,各原料组分的用量不同、补强填料制备时的温度也不同。实施例2-5的各原料组分用量(单位:kg)以及补强填料制备时的温度(单位:℃)详见表2。

39.表2表2实施例6-7一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,步骤一中,改性石墨烯纤维分别选用制备例2、3制备的改性石墨烯纤维。

40.实施例8-10一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,步骤一中,还投入有聚乙烯蜡,聚乙烯蜡的投入量参照表3。

41.表3项目实施例8实施例9实施例10投入量(kg)101520实施例11-13

一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,步骤三中将补强填料和烷基酚聚氧乙烯醚加入搅拌机混合,在温度23℃下、转速为50r/min的条件下搅拌5分钟,得到混合料;然后将混合料同水泥、硅粉、矿渣、熟石灰粉、步骤二中制得的混合试剂和水混合。烷基酚聚氧乙烯醚的加入量参照表4。

42.表4项目实施例11实施例12实施例13加入量(kg)345实施例14-16一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,步骤二中,快凝剂分别选用制备例5-7制备的快凝剂。

43.实施例17一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,步骤一中,还投入有10kg聚乙烯蜡;步骤二中,快凝剂选用制备例5制备的快凝剂;步骤三中将补强填料和4kg烷基酚聚氧乙烯醚加入搅拌机混合在温度23℃下、转速为50r/min的条件下搅拌5分钟,得到混合料;然后将混合料同水泥、硅粉、矿渣、熟石灰粉、步骤二中制得的混合试剂和水混合。

44.对比例对比例1一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将硅灰石粉末替换为等量的环氧树脂。

45.对比例2一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将纳米羟基磷灰石替换为等量的环氧树脂。

46.对比例3一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将改性石墨烯纤维替换为等量的环氧树脂。

47.对比例4一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将硅灰石粉末、纳米羟基磷灰石和改性石墨烯纤维均替换为等量的环氧树脂。

48.对比例5一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将改性石墨烯纤维中的超短黄麻丝替换为等量的聚丙烯纤维。

49.对比例6一种高性能快凝早强混凝土的制备方法,与实施例5的不同之处在于,将改性石墨烯纤维中的羧甲基纤维素替换为等量的甲基纤维素。

50.性能检测试验1、快凝快硬高强混凝土凝结时间试验:根据jc477-2005《喷射混凝土用速凝剂》中的试验方法对实施例1-17、对比例1-6中快凝剂促进水泥浆的凝结时间进行检测,其中净浆的凝结时间实验参考《水泥净浆标准稠度与凝结时间测定仪》jc/t727-2005进行,记录相关

数据。

51.2、抗压强度检测:根据gb/t50081-2016《普通混凝土力学性能试验方法标准》中抗压强度试验方法,对实施例1-17、对比例1-6静置养护6h、1d、28d和90d后得到的混凝土进行检测,将所得的混凝土制成100mm

×

100mm

×

100mm的立方体试件,通过材料试验机对试件进行挤压直至破坏,记录相关数据进行抗压强度的计算。6h、1d为早期,28d和90d为后期,抗压强度直接反应混凝土的抗压强度性能,抗压强度越大,混凝土抗压强度性能越好。

52.3、劈裂抗拉强度试验:根据gb/t50081-2016《普通混凝土力学性能试验方法标准》中劈裂抗拉强度试验方法,对实施例1-17、对比例1-6静置养护90d后得到的混凝土进行检测,将所得的混凝土制成100mm

×

100mm

×

100mm的立方体试件,通过材料试验机对试件进行挤压直至破坏,记录相关数据进行劈裂抗拉强度的计算。劈裂抗拉强度反应混凝土的抗开裂性能,劈裂抗拉强度越大,混凝土内部粘结力越强,抗开裂性能越好。

53.实验1-3的具体检测数据详见表5-11。

54.表5根据表5中实施例1-5的检测数据可得,实施例1-5所制得混凝土配方中加入快凝剂后制得的混凝土凝结时间在1-6min内,均能满足快速凝结脱模的施工要求;实施例1-5的静置养护6h的抗压强度就可以达到8mpa以上,制得的混凝土早强性能较好,且28d、90d的抗压强度均达到了80mpa以上,混凝土的抗压强度优秀,后期强度稳定。在制备方法不变的条件下,在实施例5配方中各组分含量取中间值时制得的混凝土凝结时间最短、抗压强度和劈裂抗拉强度数值最大,说明实施例5制得的混凝土的快凝早强、后期强度和劈裂抗拉强度都较为突出,故在实施例5的配方基础上进行后续的试验。

55.表6根据表6中实施例5和对比例1-4的检测数据可得,对比例1相较于实施例5缺少了硅灰石粉末,对比例1制得的混凝土的早期抗压强度相较于实施例5制得的混凝土的早期抗压强度有所降低,对比例1制得的混凝土的后期抗压强度明显小于实施例5制得混凝土的后期抗压强度,且对比例1后期抗压强度出现倒缩现象;说明了硅灰石粉末对混凝土的抗压强

度尤其是后期强度的稳定性有着重要的影响;对比例1制得混凝土的劈裂抗拉强度也明显小于实施例5制得混凝土的劈裂抗拉强度,说明硅灰石粉末对混凝土的抗裂性能也产生了一定的影响。对比例2相较于实施例5缺少了纳米羟基磷灰石,对比例2制得混凝土的性能相较于实施例5制得混凝土的性能呈现与对比例1和实施例5比较时相同的情况,说明纳米羟基磷灰石对混凝土的强度和抗裂性也起到了一定的作用。

56.对比例3相较于实施例5缺少了改性石墨烯纤维,对比例3制得混凝土相较于实施例5制得的混凝土的早期强度较高、后期强度降低幅度较小,有倒缩,且劈裂抗拉强度明显降低,说明改性石墨烯纤维对混凝土的强度和抗裂性能有一定的影响,特别是在抗裂性能上起到了重要作用。

57.对比例4相较于实施例5缺少了硅灰石粉末、纳米羟基磷灰石和改性石墨烯纤维三种物质,使得对比例4制得的混凝土在早后期抗压强度和劈裂抗拉强度的数值远远小于实施例5制得混凝土的早后期抗压强度和劈裂抗拉强度,对比例4制得的混凝土的性能相较于实施例5制得混凝土的性能要差。

58.对比例1-4相较于实施例5改变了补强填料中的组分,使得对比例1-4制得混凝土后期的抗压强度出现了倒缩的不稳定现象;且对比例1-4制得混凝土的劈裂抗拉强度明显小于实施例5制得的混凝土劈裂抗拉强度,发明人认为这是因为改性石墨烯纤维、纳米羟基磷灰石、硅灰石粉末和环氧树脂混合共同作用,可能生成了一种具有节点网状结构的络合物,该节点网状结构的络合物具有较高强度和粘结性,该络合物可填充混凝土的空隙中,为快凝早强混凝土后期裂缝处提供强度支撑和强力粘结,有利于增强混凝土后期的强度,保持混凝土强度的稳定性;此外,网状络合物的延展可变性还有利于增强混凝土的抗压抗裂性,使得混凝土抗裂性能提升。环氧树脂、纳米羟基磷灰石、改性石墨烯纤维和硅灰石粉末之间是协同作用的,缺少了其中任何一种组分均无法生成该络合物,进而就无法起到络合物对混凝土的补强粘结作用,所以无法达到实施例5中补强填料起到的补强抗开裂的显著作用。

59.表7根据表7中实施例5和实施例6、7的检测数据可得,实施例6中改性石墨烯纤维中氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的比例在1.5:1:0.2:3时制得的混凝土的抗压强度和劈裂抗拉强度与实施例5中改性石墨烯纤维的氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的比例在1:1:0.2:3时制得的混凝土的抗压强度和劈裂抗拉强度数据相近,而实施例7中改性石墨烯纤维中氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的比例为2:1:0.2:3,实施例7制得的混凝土的抗压强度以及劈裂抗拉强度相较于实施例5制得混凝土的抗压强度以及劈裂抗拉强度均有所降低,上述数据变化说明了当改性石墨烯纤维中氧化石墨烯、超

短黄麻丝、羧甲基纤维素和水的比例在(1-1.5):1:0.2:3时制得的补强填料加入混凝土体系中才能充分发挥其补强抗裂作用。

60.对比例5中将超短黄麻丝替换为聚丙烯纤维,对比例5制得的混凝土相较于实施例5制得混凝土的后期抗压强度降低、劈裂抗拉强度相较于实施例5制得混凝土也明显下降,发明人认为,这是由于聚丙烯纤维和氧化石墨烯之间无法结合生成具有树枝状结构的改性石墨烯纤维,补强填料中缺少了改性石墨烯纤维,进而无法生成络合物或者生成的络合物的结构性能不稳定,没从降低了补强填料对混凝土的补强抗开裂作用。

61.对比例6中将羧甲基纤维素替换为甲基纤维素,氧化石墨烯和超短黄麻丝无法通过甲基纤维素结合形成具有树枝状结构的改性石墨烯纤维,进而影响到补强填料的补强抗开裂效果。

62.对比例5、6中改变了改性石墨烯纤维中的组分,改性石墨烯纤维无法生成或者性能降低,无法达到实施例5中的良好效果,也证明了改性石墨烯纤维中氧化石墨烯、超短黄麻丝、羧甲基纤维素和水的比例在(1-1.5):1:0.2:3时制得的补强填料加入混凝土体系中才能充分发挥其补强抗裂作用,缺一不可。

63.表8根据表8中实施例5和实施例8-10的检测数据可得,实施例8、9在补强填料中加入10kg、15kg的聚乙烯蜡时,实施例8、9制得的混凝土的抗压强度和劈裂抗拉强度数值相近,且均高于实施例5未加入聚乙烯蜡制得的混凝土的抗压强度和劈裂抗拉强度数值,实施例8、9制得混凝土的抗压强度和抗裂性能均得到一定提升;发明人认为聚乙烯蜡有利于将硅灰石粉末和纳米羟基磷灰石在补强填料中均匀分散,从而有利于团聚的硅灰石粉末和纳米羟基磷灰石与改性石墨烯纤维之间的充分结合,进而增强交织网状结构的络合物的结构性能,增强补强填料的补强抗裂作用。

64.实施例10中加入20kg的聚乙烯蜡时,实施例10制得的混凝土的抗压强度和劈裂抗拉强度数值相较于实施例5有所降低,实施例12制得混凝土的抗压强度和抗裂性能较差。加入聚乙烯蜡的含量过多,聚乙烯蜡反而会对络合物的形成产生一定的阻碍,从而影响补强填料的补强抗裂作用。

65.表9

根据表9中实施例5和实施例11-13的检测数据可得,实施例11-13中加入了烷基酚聚氧乙烯醚,实施例11-13制得的混凝土的早期和后期抗压强度以及劈裂抗拉强度较实施例5未加入烷基酚聚氧乙烯醚制得混凝土的抗压强度和劈裂抗拉强度高,说明实施例11-13制得混凝土的抗压强度和抗开裂性能较好。

66.发明人认为,烷基酚聚氧乙烯醚能够降低补强填料体系的表面活性能,从而使得体系作用生成的络合物具有较强的渗透性,能够充分渗透到混凝土的空隙中,络合物填充更加充分严密,进一步增强了补强填料对混凝土的补强抗裂作用。

67.表10根据表10中实施例5和实施例14-16的检测数据可得,实施例14、15的快凝剂选用由三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水按照质量比为(2-4):11:2:3:20的比例混合制得快凝剂时,实施例14、15制得的混凝土的凝结时间较实施例5选用市售的gh-405型快凝剂制得的混凝土的凝结时间更短,混凝土的快凝性更高;发明人认为快凝剂中三乙醇胺可以显著降低水泥浆的表面张力,增强水泥与快凝剂的结合,碳酸钠中的hcoo-渗透到c3s和c2s的水化层,加速ca(oh)2的沉淀以及硅酸钙的分解,使得水泥颗粒表面的溶液中oh-浓度迅速降低,促进未水化的水泥颗粒进一步分解,进而促进c-s-h凝胶的形成;同时,快凝剂中a1

3+

、so

4-、与水泥水化产物及c3s水化溶出的ca

2+

快速化合形成大量钙矾石,大量钙矾石晶体互相交错形成一个网络结构而使水泥凝结,实现了混凝土的快凝早强。

68.实施例14、15制得的混凝土的6h、1d的抗压强度较实施例5的早期抗压强度有明显提升,但是28d、90d的抗压强度的增长趋势相较于实施例5的后期强度增长趋势有所降低,说明实施例14、15制得混凝土的后期强度稳定增长性不强。发明人认为这可能是由于快凝剂进一步加速了水泥水化,从而使得水化热过于集中,内外压差导致混凝土后期产生的微裂纹增多,进而降低了混凝土的强度,抑制了补强填料对混凝土的补强作用。

69.实施例16的快凝剂中三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水按照质量比为0.5:11:2:3:20的比例混合,实施例16制得的混凝土的凝结时间较实施例14、15制得的混凝土的凝结时间长,混凝土的抗压强度也较实施例14、15制得混凝土的抗压强度有所下降,说明实施例16制得混凝土的快凝速率降低,抗压强度也降低了,发明人认为这可能是因为快凝剂

中的各组分超过一定的比例后,相互之间的协同作用效果受到抑制,从而对水泥的水化促进作用降低。

70.表11根据表11中实施例5和实施例17的检测数据可得,实施例17混凝土体系中采用了三乙醇胺、铝酸钙、硫酸铝、碳酸钠和水按照质量比为2:11:2:3:20的比例混合制得的快凝剂;加入了10kg的聚乙烯蜡和4kg的烷基酚聚氧乙烯醚,实施例17制得混凝土的凝结时间、抗压强度以及劈裂抗拉强度较实施例5制得混凝土的凝结时间、抗压强度以及劈裂抗拉强度均得到了显著的提升,通过各组分之间的共同作用,降低了快凝剂对混凝土后期强度的影响,最终使得实施例17制得的混凝土具有了快凝早强以及后期强度较高、抗裂性能较好的性能,实施例17为本技术中的最佳实施例。

71.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1