一种高聚物环保再生混凝土及其制备方法与流程

1.本技术涉及混凝土领域,更具体地说,它涉及一种高聚物环保再生混凝土及其制备方法。

背景技术:

2.混凝土是目前土木工程中最主要的建筑材料,随着城市建设的发展,出现大量老龄建筑的拆除重建、水泥混凝土路面的改造工程,改造工程中会产生较多数量的废弃混凝土。将这些废弃混凝土经过破碎、清洗、分级后,按一定比例混合,部分或全部代替砂石等天然集料(主要是粗集料),再加入水泥、水等配而成的新混凝土,即为再生混凝土。再生混凝土中的集料在性能上较天然集料差,故再生混凝土的各方面性能均有所下降。

3.针对上述中的相关技术,发明人认为废旧混凝土在破碎过程中受到较大的外力作用,在集料内部会出现大量微细裂缝,导致再生集料孔隙率大、表观密度低,再将其重新利用制成再生混凝土后,再生混凝土的孔隙率较高,从而使再生混凝土的力学强度下降。

技术实现要素:

4.为了提高再生混凝土的强度,本技术提供一种高聚物环保再生混凝土及其制备方法。

5.第一方面,本技术提供一种高聚物环保再生混凝土,采用如下的技术方案:一种高聚物环保再生混凝土,包括如下重量份的原料:水泥200-320份、粉煤灰120-240份、改性再生粗集料650-950份、细集料400-600份、复合纤维5-15份、减水剂5-12份、水120-220份;所述改性再生粗集料由改性液和废旧混凝土制得;所述改性液由聚乙烯醇溶液、微硅粉和硅烷偶联剂制得,其添加的重量份如下:聚乙烯醇溶液25-35份、微硅粉20-30份、硅烷偶联剂8-15份。

6.通过采用上述技术方案,本技术制备的高聚物环保再生混凝土,是将再生粗集料进行改性制得改性再生粗集料,将改性再生粗集料用于高聚物环保再生混凝土的制备;本技术的改性再生粗集料,是在废旧混凝土中加入改性液,利用改性液对废旧混凝土中的孔隙进行填充,从而增强混凝土的力学强度;聚乙烯醇溶液的水解产物能够与再生粗骨料表面附着的旧水泥石反应生成一种基质薄膜,由此使得再生粗骨料的吸水率、孔隙率明显降低;微硅粉为无定型球状颗粒,平均颗粒尺寸比较小,具有很好的填充效应,可以填充在水泥颗粒空隙之间,提高混凝土力学强度、耐久性和流变性能;硅烷偶联剂改性后的再生粗集料表面存在较多硅羟基,当改性再生粗集料再掺入水泥中制备再生混凝土,水泥水化产物中的钙、铝等离子与硅羟基脱水成键,提高了再生粗集料与水泥结合的界面层粘结强度,从而提高再生混凝土的力学强度。

7.优选的,包括如下重量份的原料:水泥230-280份、粉煤灰150-190份、改性再生粗集料750-850份、细集料450-500份、复合纤维8-12份、减水剂8-10份、水160-180份。

8.通过采用上述技术方案,本技术通过优化高聚物环保混凝土的各原料用量,使高聚物环保混凝土原料用量在此范围内时,所制备的高聚物环保混凝土的抗压强度较好,孔隙率较低。

9.优选的,所述改性再生粗集料的制备方法包括如下步骤:1)将废旧混凝土进行破碎、清洗和分级筛选,筛选出粒径大小为30mm-40mm的废旧混凝土,即为再生粗集料;2)将聚乙烯醇溶液、微硅粉和硅烷偶联剂混合均匀,得到改性液;3)将再生粗集料在改性液中浸泡3-6h,将浸泡后的再生粗集料进行风干,得到改性再生粗集料。

10.通过采用上述技术方案,先将废旧混凝土进行破碎、清洗、分级筛选出作为粗集料的颗粒,得到再生粗集料,再向再生粗集料中加入改性液,对其进行浸泡和风干,最终得到改性再生粗集料;改性再生粗集料制备过程中,粒径大小、浸泡时间在上述范围内取值,均能使再生粗集料中的孔隙被充分填充,得到所需的改性再生粗集料。

11.优选的,所述微硅粉的平均粒度为600-1000目。

12.通过采用上述技术方案,本技术通过限制微硅粉的平均粒度等级,使制得的高聚物环保再生混凝土的抗压强度可达到54.9mpa、孔隙率降低到4.6%。

13.优选的,所述聚乙烯醇溶液的质量分数为5-15%。

14.通过采用上述技术方案,本技术通过限制聚乙烯醇溶液的质量分数,使制得的高聚物环保再生混凝土的抗压强度较好、孔隙率较低。

15.优选的,所述复合纤维由聚丙烯纤维、碳纤维和耐碱玻璃纤维制得,其添加的重量份如下:聚丙烯纤维8-12份、碳纤维6-10份、耐碱玻璃纤维4-8份。

16.通过采用上述技术方案,将聚丙烯纤维、碳纤维和耐碱玻璃纤维按一定比例进行混合得到复合纤维,将复合纤维添加到高聚物环保混凝土中可提高混凝土的力学强度;聚丙烯纤维具有质轻、耐磨和耐腐蚀的特性,同时聚丙烯纤维具有较高的强度,将聚丙烯纤维运用到高聚物环保混凝土中,可提高混凝土的力学强度;碳纤维除了具有一般碳素材料的特性外,其外形有显著的各向异性柔软,可以提高混凝土的强度与韧性,从而提高混凝土的力学性能;耐碱玻璃纤维的特点是耐碱性好,能有效抵抗水泥中高碱物质的侵蚀,弹性模量、抗冲击、抗拉、抗弯强度较高,不燃、耐温度、湿度变化能力强,抗裂、抗渗性能均较好,是一种新型的绿色环保型增强材料,将其用于高聚物环保再生混凝土的制备,既环保又可提高再生混凝土的力学性能。

17.第二方面,本技术提供一种高聚物环保再生混凝土的制备方法,其包括如下步骤:1)将水泥、改性再生粗集料、细集料和水混合均匀,得到第一混合物;2)将粉煤灰、复合纤维和减水剂加入到第一混合物中混合均匀,得到高聚物环保再生混凝土。

18.通过采用上述技术方案,将高聚物环保再生混凝土的原料按一定顺序混合均匀,使改性再生粗集料和复合纤维均匀分散在原料中,从而使制备的高聚物环保再生混凝土具有较低的孔隙率和较高的抗压强度。

19.综上所述,本技术具有以下有益效果:1、本技术制备的高聚物环保再生混凝土,是将改性再生粗集料用于高聚物环保再

生混凝土的制备过程中,从而可以有效改善再生混凝土的孔隙率和抗压性能;本技术的改性再生粗集料,是在废旧混凝土中加入改性液,利用改性液对废旧混凝土中的孔隙进行填充,从而增强混凝土的力学强度;聚乙烯醇溶液的水解产物能够与再生粗骨料表面附着的旧水泥石反应生成一种基质薄膜,由此使得再生粗骨料的吸水率、孔隙率明显降低;微硅粉为无定型球状颗粒,平均颗粒尺寸比较小,具有很好的填充效应,可以填充在水泥颗粒空隙之间,提高混凝土力学强度、耐久性和流变性能;硅烷偶联剂改性后的再生粗集料表面存在较多硅羟基,当再生粗集料再掺入水泥中制备再生混凝土的过程中,水泥水化产物中的钙、铝等离子与硅羟基脱水成键,提高了再生粗集料与水泥结合的界面层粘结强度,进而提高再生混凝土的强度。

20.2、本技术将聚丙烯纤维、碳纤维和玻璃纤维按一定比例进行混合得到复合纤维,将复合纤维添加到高聚物环保混凝土中可提高混凝土的力学强度;聚丙烯纤维具有质轻、耐磨和耐腐蚀的特性,同时聚丙烯纤维具有较高的强度,将聚丙烯纤维运用到高聚物环保混凝土中,可提高混凝土的力学强度;碳纤维除了具有一般碳素材料的特性外,其外形有显著的各向异性柔软,可以提高混凝土的强度与韧性,从而提高混凝土的力学性能;耐碱玻璃纤维的特点是耐碱性好,能有效抵抗水泥中高碱物质的侵蚀,握裹力强,弹性模量、抗冲击、抗拉、抗弯强度极高,不燃、耐温度、湿度变化能力强,抗裂、抗渗性能均较好,是一种新型的绿色环保型增强材料,将其用于高聚物环保再生混凝土的制备,既环保又可提高再生混凝土的力学性能。

21.3、本技术制得的高聚物环保再生混凝土进行抗压强度测试,抗压强度最大可达到58.8mpa;对制得的高聚物环保再生混凝土进行孔隙率测试,孔隙率可降低至2.7%。

具体实施方式

22.以下结合实施例对本技术作进一步详细说明。原料

23.水泥:生产厂家为郑州盾泥建材有限公司;粉煤灰:生产厂家为湖南鑫鼎力新材料科技有限公司;聚丙烯纤维:平均长度为2.5mm,生产厂家为济宁三石生物科技有限公司;碳纤维:平均长度为3mm,生产厂家为常州市耀邦摩擦材料厂;耐碱玻璃纤维:平均长度为3.5mm,生产厂家为山东兴茂工程材料有限公司;减水剂:聚羧酸系高性能减水剂,ph值为8.92,生产厂家为山东博克化学股份有限公司。制备例

24.制备例1-3制备例1-3的一种改性再生粗集料,其各原料及各原料用量如表1所示,其制备步骤如下:1)将废旧混凝土进行破碎、清洗和分级筛选,选出粒径大小为40mm的废旧混凝土颗粒,得到再生粗集料;2)按照表1中的用量称量质量分数为5%的聚乙烯醇溶液、微硅粉和硅烷偶联剂且混合均匀,得到改性液;3)将10kg的再生粗集料在50kg的改性液中浸泡5h,将浸泡后的再生粗集料进行风

干,得到改性再生粗集料。

25.表1制备例1-3的改性液各原料及各原料用量(kg) 制备例1制备例2制备例3聚乙烯醇溶液253035微硅粉302520硅烷偶联剂15128

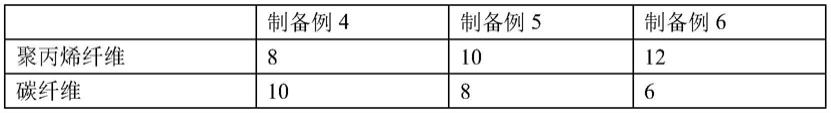

26.制备例4-6制备例4-6的一种复合纤维,其各原料及各原料用量如表2所示,其制备步骤如下:按照表2中用量称量各原料,然后将各原料搅拌均匀,即得复合纤维。

27.表2制备例4-6的复合纤维各原料及各原料用量(kg)6的复合纤维各原料及各原料用量(kg)实施例

28.实施例1-4实施例1-4的一种高聚物环保再生混凝土,其各原料及各原料用量如表3所示,其制备步骤如下:1)将水泥、改性再生粗集料、细集料和水混合均匀,得到第一混合物;2)将粉煤灰、复合纤维和减水剂加入到第一混合物中混合均匀,得到高聚物环保再生混凝土。

29.其中,改性再生粗集料来自制备例1,微硅粉平均粒度等级为600目,复合纤维来自制备例4,细集料为河砂。

30.表3实施例1-4的各原料及各原料用量(kg) 实施例1实施例2实施例3实施例4水泥200230280320粉煤灰240190150120改性再生粗集料650650650650细集料600500450400复合纤维5555减水剂121085水120160180220

31.实施例5一种高聚物环保再生混凝土,与实施例3的不同之处在于,其添加的改性再生粗集料来自制备例2,其余步骤与实施例3均相同。

32.实施例6一种高聚物环保再生混凝土,与实施例3的不同之处在于,其添加的改性再生粗集料来自制备例3,其余步骤与实施例3均相同。

33.实施例7一种高聚物环保再生混凝土,与实施例5的不同之处在于,其添加的微硅粉平均粒度等级为800目,其余步骤与实施例5均相同。

34.实施例8一种高聚物环保再生混凝土,与实施例3的不同之处在于,其添加的微硅粉平均粒度等级为1000目,其余步骤与实施例3均相同。

35.实施例9一种高聚物环保再生混凝土,与实施例8的不同之处在于,其添加的聚乙烯醇溶液质量分数为10%,其余步骤与实施例8均相同。

36.实施例10一种高聚物环保再生混凝土,与实施例3的不同之处在于,其添加的聚乙烯醇溶液质量分数为15%,其余步骤与实施例3均相同。

37.实施例11一种高聚物环保再生混凝土,与实施例9的不同之处在于,其改性再生粗集料的添加量为750kg,其余步骤与实施例9均相同。

38.实施例12一种高聚物环保再生混凝土,与实施例9的不同之处在于,其改性再生粗集料的添加量为850kg,其余步骤与实施例9均相同。

39.实施例13一种高聚物环保再生混凝土,与实施例9的不同之处在于,其改性再生粗集料的添加量为950kg,其余步骤与实施例9均相同。

40.实施例14一种高聚物环保再生混凝土,与实施例12的不同之处在于,其添加的复合纤维来自制备例5,其余步骤与实施例12均相同。

41.实施例15一种高聚物环保再生混凝土,与实施例12的不同之处在于,其添加的复合纤维来自制备例6,其余步骤与实施例12均相同。

42.实施例16一种高聚物环保再生混凝土,与实施例15的不同之处在于,其复合纤维的添加量为8kg,其余步骤与实施例15均相同。

43.实施例17一种高聚物环保再生混凝土,与实施例15的不同之处在于,其复合纤维的添加量为12kg,其余步骤与实施例15均相同。

44.实施例18一种高聚物环保再生混凝土,与实施例15的不同之处在于,其复合纤维的添加量为15kg,其余步骤与实施例15均相同。对比例

45.对比例1一种高聚物环保再生混凝土,与实施例2的不同之处在于,其添加的改性再生粗集

料替换为等量的再生粗集料,其余步骤与实施例2相同。

46.对比例2一种高聚物环保再生混凝土,与实施例2的不同之处在于,复合纤维的添加量为0,其余步骤与实施例2相同。性能检测试验检测方法/试验方法按照实施例1-18和对比例1-2的制备方法制备高聚物环保再生混凝土,然后按照如下检测方法进行检测,其检测结果如表4所示。

47.抗压强度:按照gb/t50081-2019《普通混凝士力学性能试验方法标准》制作标准试块,并测量标准试块养护7d、28d的抗压强度。

48.孔隙率:按照《jgj55-2000普通混凝土配合比设计规程》检测高聚物环保再生混凝土的孔隙率。

49.表4实施例1-18和对比例1-2的检测结果

50.从表4的数据可以看出,本技术制备的高聚物环保再生混凝土,通过对废旧混凝土进行改性得到改性再生粗集料,将改性再生粗集料和复合纤维添加到高聚物环保再生混凝土的制备过程中,可有效提高高聚物环保再生混凝土的抗压强度。

51.结合实施例3和实施例5-6的检测数据可以看出,制备例2的改性液配比比较优,由制备例2的改性液制备的改性再生粗集料,加入到高聚物再生混凝土后,高聚物环保再生混

凝土7d和28d的抗压强度均增大、孔隙率降低,提高了高聚物环保再生混凝土的强度。

52.结合实施例5和实施例7-8放入检测数据可以看出,微硅粉粒度等级为800目时,所制得的高聚物环保再生混凝土抗压强度好、孔隙率较低。再结合实施例9-10的检测数据可以看出,聚乙烯醇质量分数为10%时,制得的高聚物环保再生混凝土7d和28d的抗压强度均较大、孔隙率较低。

53.结合实施例9、实施例11-13和对比例1的检测数据可以看出,经过改性液改性后的改性再生粗集料,将其加入到高聚物环保再生混凝土的制备过程中,得到的高聚物环保再生混凝土的抗压强度较大、孔隙率较低,提高了高聚物环保再生混凝土的强度,且当改性再生混凝土的添加量为850kg时,其抗压强度较大。

54.结合实施例12、实施例14-15和对比例2的检测数据可以看出,将复合纤维加入到高聚物环保再生混凝土的制备过程中,可有效提高高聚物环保再生混凝土的抗压强度,且制备例5的复合纤维配比比较优,由制备例5的复合纤维加入到高聚物环保再生混凝土中,得到的高聚物环保再生混凝土7d和28d的抗压强度均较大、孔隙率较低。

55.再结合实施例16-18的检测数据可以看出,随着复合纤维添加量的增大,高聚物环保再生混凝土的抗压强度也随之增大,当复合纤维添加量为15kg时,28d的抗压强度可达到58.8mpa,孔隙率为2.7%。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1