一种复合氮化硼陶瓷喷嘴的制备方法与流程

1.本发明具体涉及一种复合氮化硼陶瓷喷嘴的制备方法。

背景技术:

2.气雾化工艺制备金属粉末中喷嘴是决定制备粉体性能的关键重要消耗性部件。将高温熔化的金属液通过喷嘴(也有叫漏嘴)流出,在出口处施加高速气流(氩气等)将金属液雾化,雾化的液滴随着冷却成球状颗粒。喷嘴材料要求耐高温、耐热震、耐高温金属液腐蚀,导热系数较低等特点,现有技术用氧化锆陶瓷、氮化硅陶瓷、碳化硅陶瓷做喷嘴材料。近些年随着金属3d打印用金属粉体要求粉球形度好,粒径分布窄。由于喷嘴的形状和尺寸精度对气流分布,抽吸效果等工艺参数影响很大,由此对喷嘴的加工形状和尺寸精度要求越来越高,现有的氧化锆、氮化硅、碳化硅等陶瓷由于烧结收缩,精度很难控制,烧结后加工成本高昂,因此迫切需要寻找既能耐金属液腐蚀,耐高温,耐热震,烧结后又有可加工性的新型材料。氮化硼复合氧化硅、氧化铝、氧化锆的产品能够满足一些硅铁等粉体的制备需求,但对于高镍不锈钢,含钛钼钴的高合金钢粉体材料的制备,耐腐蚀性能就不好了。

技术实现要素:

3.本发明的目的是为了解决高镍不锈钢,含钛钼钴等高合金钢液态金属对喷嘴的腐蚀问题,提供一种兼顾高强度、高耐液态金属腐蚀和可加工性的喷嘴材料的制备方法。

4.为实现上述目的,本发明采用如下技术方案:一种复合氮化硼陶瓷喷嘴的制备方法,包括以下步骤:(1)烧结料制备:将氮化硅造粒粉60wt%,氮化硼粉40wt%,经过粉碎机干法混合均匀;(2)热压烧结:将混合好的原料粉体装在橡胶袋中抽真空后密封,然后等静压100-200mpa保压60分钟压实,然后将等静压坯体用数控金刚石线锯或端面铣床加工成热压模具内腔尺寸(比如l400mm*w400mm*h300mm);将加工好的等静压坯体装入热压模具,送入热压炉中;抽真空到10pa左右后开始加热,保持抽真空状态直到1000-1200℃,然后充入氮气到一个大气压,然后保持流动氮气氛下继续升温,到1500℃开始加压,逐渐增加压力,到最高温1800-1850℃时,压力增加到25-30mpa,然后保温保压0.5-3小时,之后停止加热自然冷却,期间一直保持压力为恒定压力;等温度下降到1200℃时不再保持压力,让压力随温度下降而下降,800℃时撤掉压力,炉温下降到80℃后开炉取出模具,再继续冷却到室温拆开模具取出烧结坯体;(3)加工:将热压烧结好的坯体用数控金刚石砂线切割机下料,用数控车床和加工中心加工成具有一定尺寸规格的陶瓷喷嘴。

5.进一步的,氮化硼粉的d50为3-5微米,氧含量0.7-0.9wt%。

6.进一步的,氮化硅造粒粉是由85-92wt%氮化硅原粉,5-8wt%氧化钇粉,3-5wt%氧化铝粉,1-2wt%氧化镁粉,0.5wt%pvb,经球磨成浆料后通过喷雾干燥制成,上述各原料质量百

分数之和为100%。其中,氮化硅原粉的d50为1-3微米,α相90%以上;氧化钇粉的d50不大于1微米;氧化铝粉的d50不大于1微米。

7.添加氮化硅造粒粉的目的是因为纯氮化硅很难烧结,需添加助烧剂,如果采用助烧剂和氮化硅分别添加的方式,由于氮化硼密度最小,体积分数较大,30%左右质量分数时对应的体积分数为50%左右,添加的氮化硅烧结助剂很难匹配到氮化硅,因此利用氮化硅造粒粉,同时采用干法混合工艺避免造粒粉分散开,达到氮化硅在复合材料中能顺利烧结的目的。

8.进一步的,步骤(1)中用高速刀片式旋转粉碎机(转速15000-20000转/分钟)干法混合均匀的具体方式为:开动粉碎机30秒,停止5-10分钟使粉体冷却降温,然后打开粉碎机盖子,将部分粘附在盖子及容器壁上的粉体用毛刷清理下来,然后封上盖子再开动机器30秒,停5-10分钟,毛刷清理;如何反复做3-5次。

9.本发明的优点在于:通过添加氮化硅来增加氮化硼的强度,抗腐蚀性,降低热导率,使本发明的材料具有耐高镍不锈钢、含钛钼钴等高合金钢金属液的腐蚀,提高喷嘴的使用寿命。

10.氮化硅造粒粉的添加和氧化钇协调作用,再加上多项材料降低热导的效果,降低了本来热导较高的氮化硼/氮化硅陶瓷热导率。

11.采用氮化硅造粒粉而非助烧剂和氮化硅分别添加的方式,使氮化硅在复合材料中能顺利烧结,提高复合材料的各项性能,抗弯强度从100mpa左右提高到250-300mpa,致密度从85%左右提高到96%以上。

附图说明

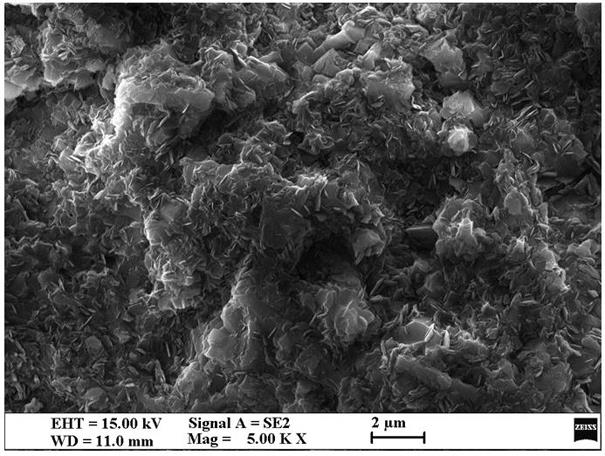

12.图1为实施例1制备得到的复合氮化硼陶瓷的电镜图;图2为对比例1制备得到的复合氮化硼陶瓷的电镜图。

具体实施方式

13.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,作详细说明。本发明的方法如无特殊说明,均为本领域常规方法。

14.以下实施例和对比例中用到的原料的物性参数如下:氮化硼粉的d50为4微米,氧含量0.8wt%;氮化硅原粉的d50为2微米,α相90%以上;氧化钇粉的d50为1微米;氧化铝粉的d50为1微米。

15.实施例1一种复合氮化硼陶瓷喷嘴的制备方法,包括以下步骤:(1)烧结料制备:将氮化硅造粒粉60wt%,氮化硼粉40wt%,经过粉碎机干法混合均匀;用高速刀片式旋转粉碎机(转速20000转/分钟)干法混合均匀的具体方式为:开动粉碎机30秒,停止5分钟使粉体冷却降温,然后打开粉碎机盖子,将部分粘附在盖子及容器壁上的粉体用毛刷清理下来,然后封上盖子再开动机器30秒,停5分钟,毛刷清理;如何反复做5次。

16.(2)热压烧结:将混合好的原料粉体装在橡胶袋中抽真空后密封,然后等静压200mpa保压60分钟压实,然后将等静压坯体用数控金刚石线锯加工成热压模具内腔尺寸

(l400mm*w400mm*h300mm);将加工好的等静压坯体装入热压模具,送入热压炉中;抽真空到10pa后开始加热,保持抽真空状态直到1200℃,然后充入氮气到一个大气压,然后保持流动氮气氛下继续升温,到1500℃开始加压,逐渐增加压力,到最高温1820℃时,压力增加到25mpa,然后保温保压0.5小时,之后停止加热自然冷却,期间一直保持压力为恒定压力;等温度下降到1200℃时不再保持压力,让压力随温度下降而下降,800℃时撤掉压力,炉温下降到80℃后开炉取出模具,再继续冷却到室温拆开模具取出烧结坯体;烧结坯体的致密度96%,抗折强度320mpa

±

30mpa。

17.(3)加工:将热压烧结好的坯体用数控金刚石砂线切割机下料,用数控车床和加工中心加工成具有一定尺寸规格的陶瓷喷嘴。

18.其中,氮化硅造粒粉是由85wt%氮化硅原粉,8wt%氧化钇粉,5wt%氧化铝粉,1.5wt%氧化镁粉,0.5wt%pvb,经球磨成浆料后通过喷雾干燥制成。

19.对比例1采用助烧剂和氮化硅分别添加的方式制备复合氮化硼陶瓷喷嘴,具体是将氮化硅、氮化硼、氧化钇、氧化铝、氧化镁,装入高速粉碎机进行干式搅拌混合,烧结,采用与实施例1相同的烧结工艺,制得热压氮化硅/氮化硼坯体,该坯体致密度只有88%,抗弯强度95mpa

±

15mpa。

20.对比例1中不添加pvb粘结剂,其余各原料用量配比同实施例1。

21.对比例1样品的sem照片和实施例1样品的sem照片,经过对比可以看出对比例1样品烧结致密度相对更差些。

22.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1