一种泡沫陶瓷及其制备方法与流程

1.本发明涉及陶瓷领域,尤其涉及一种泡沫陶瓷及其制备方法。

背景技术:

2.泡沫陶瓷是一种具有三维网状结构的多孔陶瓷,其孔道分布均匀、气孔率高、体积密度小、对液体介质有选择透过性,具有较好的能量吸收和阻压特性以及优良的热、电、磁和光等功能。

3.目前,泡沫陶瓷的应用已遍及冶金、化工、能源、电子、交通、机械、国防、环保、生物等多个领域,泡沫陶瓷的广泛应用已引起了全球材料界的高度重视。

4.在现有技术中,泡沫陶瓷的制备方法一般为一次浸渍挂浆后干燥烧结,得到的泡沫陶瓷孔隙率低。

5.另外,在泡沫陶瓷制备方法中,采用常规浆料,且使用的加热方式包括:火焰、热风、蒸气、电加热和燃气,上述加热方式均为外部加热,热量被物料表面吸收后,经热传导渗透至物料内部;上述方法存在如下两个问题:一是被干燥的生坯内外受热不均、收缩不一致,导致生成的泡沫陶瓷变形或开裂,且泡沫陶瓷的抗压强度低;二是干燥时间过长,导致能耗过大。

6.基于此,急需提供一种干燥时间短,能得到孔隙率高、外观良好且抗压强度高的泡沫陶瓷的制备方法。

技术实现要素:

7.本发明提供了一种泡沫陶瓷及其制备方法,解决了现有技术存在的干燥时间长,得到的泡沫陶瓷外观开裂或变形、孔隙率低和抗压强度差的技术问题。

8.根据本发明的一方面,提供了一种泡沫陶瓷的制备方法,包括:

9.生坯形成步骤:用第一浆料对泡沫进行浸渍挂浆,对浸渍挂浆后的泡沫挤压成型,形成生坯;

10.喷雾挂浆步骤:用第二浆料对所述生坯进行喷雾挂浆;

11.干燥步骤:将喷雾挂浆后的生坯进行干燥;

12.烧结步骤:将干燥后的生坯进行烧结,得到泡沫陶瓷。

13.根据本发明制备方法的一种实施方式,以质量百分比计的,所述浸渍挂浆的挂浆量占挂浆总量的50~80%;所述喷雾挂浆的挂浆量占挂浆总量的20~50%。

14.根据本发明制备方法的一种实施方式,所述第一浆料包括以质量份数计的:80~85份陶瓷粉体、1~1.5份粘结剂、0.05~0.3份分散剂和15~20份水。

15.根据本发明制备方法的一种实施方式,所述第二浆料包括以质量份数计的:75~80份陶瓷粉体、0.5~1份粘结剂、0.05~0.3份分散剂和20~25份水。

16.根据本发明制备方法的一种实施方式,所述第二浆料包括淀粉,进一步优选地,包括以质量份计的1~5份所述淀粉。

17.根据本发明制备方法的一种实施方式,所述干燥步骤的温度为大于等于80℃,干燥时间为2~5分钟。

18.根据本发明制备方法的一种实施方式,在所述干燥步骤的温度为80~200℃。

19.根据本发明制备方法的一种实施方式,所述干燥步骤在燃气干燥自动生产线中进行。

20.根据本发明制备方法的一种实施方式,所述陶瓷粉体选自下述中的一种:氧化锆、氧化铝、氧化镁和碳化硅;

21.优选地,所述第一浆料和所述第二浆料中的陶瓷粉体为同一种。

22.根据本发明制备方法的一种实施方式,所述陶瓷粉体为氧化锆,且在所述烧结步骤中,烧结温度为1600℃~1650℃。

23.根据本发明的另一方面,提供了一种泡沫陶瓷,所述泡沫陶瓷通过本发明的制备方法得到。

24.与现有技术相比,利用本发明技术方案产生的有益效果如下:

25.与现有技术相比,在挂浆总量相同的前提下,现有技术中采用一次浸渍挂浆即得到挂浆总量;而在本发明制备方法中分两次挂浆,第一次挂浆量(即浸渍挂浆的挂浆量)比挂浆总量小,因此相对于现有技术的一次浸渍挂浆的方法形成的堵孔少,孔隙率高;在本发明第二次挂浆后(即喷雾挂浆)后,第二次挂浆量(即喷雾挂浆的挂浆量)与第一次挂浆量的和为挂浆总量,喷雾的形式既能补充陶瓷粉体,又不会堵住孔洞,因此既能保证泡沫陶瓷良好的抗压强度,又能提高泡沫陶瓷的孔隙率。

26.其中,挂浆总量、第一次挂浆量和第二次挂浆量均指挂到泡沫的陶瓷粉体的量,不包括浆料中含有的水、分散剂、粘结剂和淀粉,具体数值可以通过挂浆后称量挂浆泡沫的重量,结合浆料中陶瓷粉体的浓度进行换算,属于本领域公知的换算方法,在此不再赘述。

27.根据本发明的制备方法,在第二浆料中含有淀粉,一方面,淀粉颗粒可以吸水膨胀使生坯脱水,从而提高干燥速度,缩短了干燥时间,节约了能耗;另一方面,淀粉可以发生糊化,糊化的淀粉在陶瓷颗粒间形成三维网络结构,对陶瓷颗粒进行包覆和粘结,从而提高了生坯的强度,使生坯在干燥步骤外观无裂纹,且烧结生成泡沫陶瓷后外观也无裂纹,且提高了生成的泡沫陶瓷的抗压强度。

28.根据本发明的泡沫陶瓷,由于采用了本发明的制备方法,其孔隙率高、外观无裂纹、且抗压强度高。

附图说明

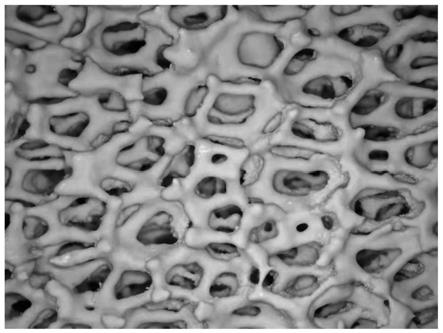

29.图1示出了实施例1制备得到的泡沫陶瓷的显微镜图片;

30.图2示出了实施例4制备得到的泡沫陶瓷的显微镜图片。

具体实施方式

31.下面将结合说明书附图和实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅为本发明一部分,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.根据本发明的一方面,提供了一种泡沫陶瓷的制备方法,包括:

33.生坯形成步骤:用第一浆料对泡沫进行浸渍挂浆,对浸渍挂浆后的泡沫挤压成型,形成生坯;

34.喷雾挂浆步骤:用第二浆料对生坯进行喷雾挂浆;

35.干燥步骤:将喷雾挂浆后的生坯进行干燥;

36.烧结步骤:将干燥后的生坯进行烧结,得到泡沫陶瓷。

37.与现有技术相比,在挂浆总量相同的前提下,现有技术中采用一次浸渍挂浆即得到挂浆总量;而在本发明制备方法中分两次挂浆,第一次挂浆量(即浸渍挂浆的挂浆量)比挂浆总量小,因此相对于现有技术的一次浸渍挂浆的方法形成的堵孔少,孔隙率高;在本发明第二次挂浆(即喷雾挂浆)后,第二次挂浆量(即喷雾挂浆的挂浆量)与第一次挂浆量的和为挂浆总量,喷雾的形式既能补充陶瓷粉体,又不会堵住孔洞,因此既能保证泡沫陶瓷良好的抗压强度,又能提高泡沫陶瓷的孔隙率。

38.其中,挂浆总量、第一次挂浆量和第二次挂浆量均指挂到泡沫的陶瓷粉体的量,不包括浆料中含有的水、分散剂、粘结剂和淀粉,其具体数值可以通过挂浆后称量挂浆泡沫的重量,结合浆料中陶瓷粉体的浓度进行换算,属于本领域公知的换算方法,在此不再赘述。

39.在浸渍挂浆后,在挤压成型的过程中,一般通过控制挤压力来控制浸渍挂浆的挂浆量,具体的控制过程,属于本领域技术人员的常规操作,在此不再赘述。

40.在第喷雾挂浆过程中,一般通过喷雾时间来控制喷雾挂浆的挂浆量,具体的控制过程,属于本领域技术人员的常规操作,在此不再赘述。

41.其中,生坯是指在烧结步骤之前的坯体;泡沫陶瓷是在生坯烧结后形成,在烧结过程中,生坯中包含的泡沫和助剂(如分散剂、粘结剂和水分)会在烧结过程中分解,留下有空隙的陶瓷,形成泡沫陶瓷。

42.根据本发明制备方法的一种实施方式,以质量百分比计的,浸渍挂浆的挂浆量占挂浆总量的50~80%;喷雾挂浆的挂浆量占挂浆总量的20~50%。

43.优选地,浸渍挂浆的挂浆量占挂浆总量的:50%、55%、60%、65%、70%、75%和80%。

44.优选地,喷雾挂浆的挂浆量占挂浆总量的:20%、25%、30%、35%、40%、45%和50%。

45.在本发明的制备方法中,采用挂浆量在上述质量百分比范围内时,可以得到具有良好孔隙率的泡沫陶瓷。

46.根据本发明制备方法的一种实施方式,第一浆料包括以质量份数计的:80~85份陶瓷粉体、1~1.5份粘结剂、0.05~0.3份分散剂和15~20份水。

47.根据本发明的第一浆料,可以高效均匀的附着于泡沫的表面。

48.其中,陶瓷粉体优选80~85份,进一步优选80份、81份、82份、83份、84份和85份。

49.其中,粘结剂的质量份是指粘结剂的有效成分,粘结剂优选下述中的至少一种:聚乙烯醇、羟甲基纤维素和黄原胶。

50.其中,粘结剂以质量份计的优选1~1.5份,进一步优选1份、1.1份、1.2份、1.3份、1.4份和1.5份。

51.其中,粘结剂在第一浆料中的加入量为1~1.5份,使第一浆料的粘度足够大,在泡

沫浸渍挂浆的过程中,浆料充分的附着于泡沫。

52.其中,分散剂的质量份是指分散剂的有效成分,分散剂优选下述中的至少一种:聚乙二醇、硅酸钠和柠檬酸钠。

53.其中,分散剂以质量份计的优选0.05份、0.1份、0.15份、0.2份、0.25份和0.3份。

54.其中,第一浆料的制备,一般情况是将原料在搅拌机中搅拌均匀,陈腐待用,陈腐时间优选1~2h,进一步优选1h、1.5h和2h。

55.根据本发明制备方法的一种实施方式,第二浆料包括:75~80份陶瓷粉体、0.5~1份粘结剂、0.05~3份分散剂和20~25份水。

56.根据本发明的制备方法,第二浆料中陶瓷粉体的含量,以及粘结剂的含量相对于第一浆料均较低,使第二浆料适用于喷雾的形式,使浆料均匀的喷洒于生坯的表面。

57.其中,陶瓷粉体优选75~80份,进一步优选75份、76份、77份、78份、79份、80份。

58.其中,粘结剂的质量份是指粘结剂的有效成分,粘结剂优选:聚乙烯醇、羟甲基纤维素和黄原胶。

59.其中,粘结剂优选0.5~1份,进一步优选0.5份、0.6份、0.7份、0.8份、0.9份和1份。

60.其中,分散剂的质量份是指分散剂的有效成分,分散剂优选:聚乙二醇、硅酸钠和柠檬酸钠。

61.其中,分散剂优选为0.05~0.3份,进一步优选0.05份、0.06份、0.1份、0.15份、0.2份、0.25份和0.3份。

62.其中,水优选为20~25份、进一步优选20份、21份、22份、23份、24份和25份。

63.第二浆料的制备,一般是将原料加入球磨机中,球磨1.5~2.5h,进一步优选1.5h、2h和2.5h。

64.根据本发明制备方法的一种实施方式,第二浆料还包括淀粉,进一步优选,以质量份计的1~5份淀粉。

65.根据本发明的制备方法,在第二浆料中含有淀粉,一方面,淀粉颗粒可以吸水膨胀使生坯脱水,从而提高干燥速度,缩短了干燥时间,节约了能耗;另一方面,淀粉可以发生糊化,糊化的淀粉在陶瓷颗粒间形成三维网络结构,对陶瓷颗粒进行包覆和粘结,从而提高了生坯的强度,使生坯在干燥步骤外观无裂纹,且使烧结生成的泡沫陶瓷外观也无裂纹,还提高了泡沫陶瓷的抗压强度;再一方面,淀粉在烧结步骤可以完全分解,无残留,对环境友好且成本低廉。

66.其中,淀粉以质量份计的优选1~5份,进一步优选1份、2份、3份、4份和5份。

67.在低于1份时,由于淀粉含量不足,不能起到缩短干燥时间,和提高生坯强度的作用;在高于5份时,由于淀粉含量过高,一方面提高了第二浆料的粘度,使其不能形成良好的喷雾进行第二次挂浆,且另一方面浆料淀粉含量过高,烧结后致使泡沫有大量微裂纹,降低泡沫陶瓷的抗压强度。

68.根据本发明制备方法的一种实施方式,干燥步骤的温度大于等于80℃,干燥时间为2~5分钟。

69.由于在第二浆料中含有淀粉,使干燥温度大于等于80℃,即大于等于淀粉的糊化温度,从而使淀粉能进行良好的糊化,对陶瓷颗粒进行良好的包覆和粘结,从而能增强生坯的强度,进而使干燥后的生坯和最终生成的泡沫陶瓷外观无裂纹。

70.在第二浆料中含有淀粉时,在大于等于80℃的情况下,干燥2~5分钟,即可以使生坯中的含水率小于等于1%,使烧结后形成性能良好的泡沫陶瓷。

71.干燥2~5分钟即可以形成性能良好的泡沫陶瓷,由此可见,相对传统干燥方法,极大的缩短了时间,提高了干燥效率,从而减少了能耗。

72.根据本发明制备方法的一种实施方式,在干燥步骤的温度为80~200℃。

73.根据本发明的制备方法,干燥温度低于80℃,达不到淀粉的糊化温度,起不到糊化的作用;干燥温度高于200℃,由于温度过高,一方面强烈快速失水会增加生坯裂纹和烧结后泡沫陶瓷的裂纹,降低泡沫陶瓷的抗压强度,另一方面增加能耗。

74.干燥温度进一步优选80℃、90℃、100℃、110℃、120℃、130℃、135℃、140℃、150℃、160℃、170℃、180℃、190℃和200℃。

75.根据本发明制备方法的一种实施方式,干燥步骤在燃气干燥自动生产线中进行。

76.根据本发明的制备方法,干燥方法选用燃气干燥自动生产线中,一是受热均匀,二是可以批量化生产。

77.当然,也可以选用其它的方法,只要加热温度大于等于80℃即可。例如,可以选用火焰、热风、蒸气和电加热。

78.根据本发明制备方法的一种实施方式,陶瓷粉体选自下述中的一种:氧化锆,氧化铝、氧化镁和碳化硅;

79.优选地,第一浆料和第二浆料中的陶瓷粉体为同一种。

80.一般情况,第一浆料和第二浆料中的陶瓷粉体为同一种粉体,泡沫陶瓷的整体性能保持一致。

81.根据本发明制备方法的一种实施方式,陶瓷粉体为氧化锆,且在烧结步骤中,烧结温度为1600℃~1650℃。

82.在本发明的制备方法中,烧结温度会根据陶瓷粉体的具体材料调整。

83.当陶瓷粉体选用氧化锆时,则烧结温度优选1600℃~1650℃;进一步优选1610℃、1620℃、1630℃、1640℃和1650℃。

84.根据本发明的另一方面,提供了一种泡沫陶瓷,泡沫陶瓷通过本发明的制备方法得到。

85.根据本发明的泡沫陶瓷材料具有良好的孔隙率和抗压强度,且外观良好。

86.下面将结合实施例对本发明进行说明,在这里值得注意的是,实施例仅用于对本发明进行说明,并不会对权利要求的保护范围构成限制。

87.实施例1:

88.(1)将以质量份计的83份氧化锆、1.2份粘结剂、0.2份分散剂和19份水,放入搅拌机内搅拌均匀成第一浆料,陈腐1.5h待用;

89.(2)将直径为70mm,厚度为22mm的圆形泡沫浸入第一浆料后,立即在成型机中挤压多余浆料,完成均匀挂浆,形成生坯,称重并计算第一挂浆量为42g;

90.(3)将以质量份计的78份氧化锆、0.7份粘结剂、0.1份分散剂和22份水,放入球磨机球磨2h形成第二浆料,用第二浆料对浸渍挂浆后的生坯进行喷雾挂浆,称重并计算第二挂浆量为23g,第一挂浆量和第二挂浆量的总量为65g;

91.(4)使喷雾挂浆后的生坯进入燃气干燥自动线,控制温度在120℃,干燥3分钟;

92.(5)将干燥后的生坯烧结,烧结温度为1619℃,形成泡沫陶瓷。

93.实施例2~6的其它条件与实施例1相同,除了在第二浆料中加入了淀粉,且淀粉的份数不同,具体参数参见表1。

94.实施例7和8的其它条件与实施例4均相同,除了干燥的温度不同,具体参数参见表1.

95.对比例1

96.(1)将以质量份计的83份氧化锆、1.2份粘结剂、0.2份分散剂和19份水,放入搅拌机内搅拌均匀成第一浆料,陈腐1.5h待用;

97.(2)将直径为70mm,厚度为22mm的圆形泡沫浸入浆料后,立即在成型机中挤压多余浆料,完成均匀挂浆,形成生坯,称重并计算挂浆量为65g;

98.(4)使浸渍挂浆后的生坯进入燃气干燥自动线,控制温度在120℃,干燥3分钟;

99.(5)将干燥后的生坯烧结,烧结温度为1619℃,形成泡沫陶瓷。

100.对比例2

101.对比例2的其它条件与对比例1相同,除了在第一浆料中加入了3份淀粉,干燥时间为3分钟。

102.对比例3

103.对比例3的其它条件与实施例2相同,除了在第二浆料中加入了0.5份淀粉。

104.对比例4

105.对比例4的其它条件与实施例2相同,除了在第二浆料中加入了6份淀粉。

106.对比例5

107.对比例5的其它条件与实施例4相同,除了干燥步骤的温度为50℃,干燥时间为240min。

108.对比例6

109.对比例6的其它条件与实施例4相同,除了在干燥步骤的温度为210℃,干燥时间为3min。

110.申请人对实施例1~8、对比例1~6中的干燥步骤后的外观、烧结后泡沫陶瓷的外观、抗压强度、孔隙率进行了检测。

111.上述检测项目均按gb/t25139-2010《铸造用泡沫陶瓷过滤网》要求进行检测。

112.检测结果如表1所示。

113.申请人为了对比干燥步骤后的效果,对干燥步骤结束后的生坯进行了水分含量检测。

114.称量干燥后泡沫陶瓷产品质量为m1,在120℃干燥箱中2h,称量其质量为m2,含水量为(m

1-m2)/m1。

115.检测结果如表1所示。

116.表1

[0117][0118]

对比实施例1和对比例1可以看出,采用本发明实施例1的制备方法,在总挂浆量相同的前提下,先浸渍挂浆,后喷雾挂浆,比对比例1仅采用浸渍挂浆,得到的泡沫陶瓷孔隙率高。

[0119]

对比实施例4和对比例2可以看出,采用本发明实施例4的制备方法得到的泡沫陶瓷,在第二浆料中加入淀粉,得到的泡沫陶瓷无裂纹、抗压强度高且孔隙率高,干燥后的生坯也无裂纹;而采用对比例2的制备方法,在第一浆料中加入淀粉,且未进行喷雾挂浆,干燥后的生坯没有裂纹、泡沫陶瓷也没有裂纹,抗压强度符合要求,但孔隙率低。

[0120]

由实施例2~6可以看出,采用本发明制备方法,在第二浆料中加入1~5份淀粉,均可以得到外观无裂纹、抗压强度高且孔隙率高的泡沫陶瓷;且干燥后的生坯均无裂纹;且均在短时间内完成干燥,节约了能耗。

[0121]

对比实施例2~6与对比例3和4可以看出,当淀粉少于1份时,泡沫陶瓷的外观出现裂纹,抗压强度降低,且干燥后的生坯也出现裂纹;当淀粉大于5份时,浆料淀粉含量过高,烧结后致使泡沫陶瓷有大量微裂纹,降低泡沫陶瓷的抗压强度;由此可见淀粉在加入1~5份时,泡沫陶瓷外观无裂纹,抗压强度好。

[0122]

由实施例4、7和8可以看出,当干燥温度在80~200℃,泡沫陶瓷的外观没有裂纹、抗压强度和孔隙率均良好,且干燥后的生坯也没有出现裂纹。

[0123]

对比实施例4、7和8与对比例5可以看出,当干燥温度低于80℃时,一方面,短时间内不能充分干燥,能耗大;另一方面由于干燥温度没有达到淀粉的糊化温度,不能充分包裹和粘结陶瓷颗粒,因此泡沫陶瓷的抗压强度并不是很高。

[0124]

对比实施例4、7和8与对比例6可以看出,干燥温度大于200℃时,温度过高,强烈快速失水会增加干燥后生坯裂纹和烧结后泡沫陶瓷的裂纹,降低泡沫陶瓷的抗压强度。

[0125]

另外,由实施例1与实施例2~8对比,也可以看出,实施例2~8由于在第二浆料中添加了1~5份的淀粉,相同的干燥条件后,生坯的含水率明显低于在第二浆料中未加淀粉的实施例1,说明在第二浆料中加入淀粉后的干燥效果明显提高。

[0126]

另外申请人为了更充分的说明本发明技术方案,将实施例1和实施例4中制备得到的泡沫陶瓷进行了显微镜观察,观察的条件为:使用手持式usb数码显微镜-超眼supereyes,型号:b008,放大倍数为50倍;观察结果如图1(实施例1)和图2(实施例4)所示。

[0127]

通过图1和图2的对比可以看出,实施例4在第二浆料中加入了3份淀粉,在短时间(3min)干燥,烧结后得到的泡沫陶瓷没有裂纹;而实施例1没有在第二浆料中加入淀粉,在经过烧结后得到的泡沫陶瓷有裂纹。

[0128]

由此对比,也可以明显看出,在第二浆料中加入淀粉,不仅可以短时间内干燥,节约能耗,而且烧结后的泡沫陶瓷具有良好的外观。

[0129]

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1