一种节能环保型磷酸镁水泥熟料及其制备方法和应用

1.本发明涉及一种节能环保型磷酸镁水泥熟料及其制备方法和应用,属于建筑材料领域。

背景技术:

2.磷酸镁水泥是由碱性氧化物(重烧mgo)和可溶性磷酸盐酸发生酸碱中和反应而形成强度的一类胶凝材料,具有凝结硬化快、早期强度高、粘结性能好、生物相容性高等特点,因而被广泛的应用于民用及军工领域。在民用领域,磷酸镁水泥主要用来修补公共道路、桥梁及结构工程构件等,同时磷酸镁胶凝材料因其良好的生物相容性广泛应用于人造牙齿、骨骼等。在军工领域,磷酸镁水泥因其快硬早强的特性用于军事抢修、抢建以及核废料处理等。

3.磷酸镁水泥的核心问题在于耐水性能差、体积稳定性难以控制、能耗相对较高。传统磷酸镁碱性氧化物熟料组分较为单一(主要为重烧mgo),难以通过简单配合比改变优化其水化产物类型及含量,造成体积稳定性控制困难。以上缺点都限制了磷酸镁水泥材料的进一步推广应用。改善磷酸镁水泥性能的方式有很多,传统上主要采用粉煤灰、矿渣、硅灰、偏高岭土等矿物掺合料掺加在磷酸镁水泥基材料中,提高磷酸镁水泥服役性能、降低成本,或采用缓凝剂延长凝结时间。然而,采用矿物掺合料或掺加大量缓凝剂的方式改善磷酸镁水泥性能,效果往往有限,而且改性后的磷酸镁水泥仍可能存在体积不良、耐水性能差等问题。与上述传统方法相比,磷酸镁碱性氧化物熟料组分调控方法可从根本上改善磷酸镁材料服役性能,结合调质物料共烧改性,可以实现低能耗条件下烧结磷酸镁水泥碱性氧化物熟料,从而大大降低磷酸镁水泥制备成本。

技术实现要素:

4.本发明的目的是为了提供一种节能环保型磷酸镁水泥熟料及其制备方法和应用,本发明能够提供一种耐水性能优良、工作性能好、成本较低的磷酸镁水泥。

5.为了解决现有技术存在的问题,本发明采用的技术方案是:

6.一种节能环保型磷酸镁水泥熟料,所述水泥熟料按重量份,由下述组分组成:白云石60~66份、氧化铝13~18份、二水石膏10~16份、粉煤灰0~10份。

7.一个优选的技术方案为:一种节能环保型磷酸镁水泥熟料,所述水泥熟料按重量份,由下述组分组成:白云石60份、氧化铝15份、二水石膏15份、粉煤灰10份。

8.另一优选的技术方案为:一种节能环保型磷酸镁水泥熟料,所述水泥熟料按重量份,由下述组分组成:白云石66份、氧化铝18份、二水石膏16份。

9.上述技术方案中,所述白云石颗粒直径不大于0.5cm。

10.上述技术方案中,所述水泥熟料颗粒的比表面积大于300m2/kg。

11.优选地,所述氧化铝和二水石膏均为工业级或化学级中的一种或两种混合。

12.优选地,所述白云石为高品质或低品质中的一种或两种混合。

13.优选地,所述粉煤灰为f类低钙粉煤灰。

14.本发明的另一目的是提供上述节能环保型磷酸镁水泥熟料的制备方法

15.一种节能环保型磷酸镁水泥熟料的制备方法,包括以下步骤:

16.(1)白云石60~66份、氧化铝13~18份、二水石膏10~16份、粉煤灰0~10份按重量比混合,并在干料搅拌器中以30~60r/min速度搅拌至均匀,得混合料;

17.(2)将步骤(1)中配置的混合料迁移至烧结炉中,以6~10℃升温速率从常温加热到800℃,然后以3~5℃升温速率升至1300℃,接着保温35~45min,最后冷却至室温;

18.(3)将步骤(2)中制备的熟料进行破碎,破碎后熟料颗粒比表面积应大于300m2/kg。

19.本发明的又一目的是提供上述节能环保型磷酸镁水泥熟料的应用工艺。

20.一种节能环保型磷酸镁水泥净浆,所述水泥净浆所用原料,按重量份,由下述组分组成:权利要求1所述磷酸镁水泥熟料65~70份、硼砂1~2份、九水硝酸铝0.5~1份、磷酸二氢钾15~20份、水13~20份。

21.上述节能环保型磷酸镁水泥净浆的制备方法,包括以下步骤:

22.首先,称取磷酸镁水泥熟料65~70份、磷酸二氢钾15~20份在搅拌器中干混,在60r/min速度下慢搅1min,然后,将硼砂1~2份、九水硝酸铝0.5~1份、水13~20份混合均匀后快速倒入搅拌器中,在60r/min速度下慢搅1min,接着在300r/min速度下快搅2min。

23.本发明的有益效果为:本发明提供的节能环保型磷酸镁水泥熟料,采用的原材料白云石、粉煤灰中含有cao、al2o3及sio2等成分,它们是形成硫铝酸盐水泥(csa)和硅酸盐水泥(opc)熟料相的重要成分,因而可以通过调质物料调控,将白云石及粉煤灰中的cao、sio2转化成硫铝酸盐水泥或硅酸盐水泥熟料。可充分利用资源,提高mgo熟料产率。本发明所述节能环保型磷酸镁水泥熟料,通过合理掺加白云石、粉煤灰与调质物料可在形成mgo熟料的同时,降低烧结温度,因而可以降低能耗。

24.本发明同时提供了所述节能环保型磷酸镁水泥熟料的应用方法。利用节能环保型磷酸镁水泥熟料制备水泥净浆,其采用硼砂与硝酸铝复配作为缓凝剂,对该磷酸镁水泥熟料更具有针对性,磷酸镁水泥耐久性能以及工作性能大幅度提升。本发明所得净浆施工方便、操作简单,既可以采用机械化喷涂,又可以制备成预制块体材料。

具体实施方式

25.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

26.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

27.下述实施例中,所述白云石为高品质或低品质中的一种或两种混合,且白云石颗粒直径不大于0.5cm,采用该粒径范围的白云石微粉可以增加与其它原料的接触面积,提高混合料的整体均匀性,从而降低熟料烧结温度(烧结温度比传统磷酸镁熟料烧结低200℃)。同时,该粒径范围的白云石可有效促进硅酸二钙、硫铝酸钙等高活性熟料矿物相的形成,降低低活性矿物相的形成,从而提高磷酸镁水泥熟料水化活性。

28.下述实施例中,所述氧化铝和二水石膏均为工业级,这样可以保证磷酸镁熟料质

量的稳定性,且氧化铝和二水石膏的掺加可以消耗白云石在热分解过程中产生的cao杂质,并将其转化成硅酸二钙和硫铝酸钙熟料,防止cao杂质过多对磷酸镁水泥体积稳定性、工作性能以及力学性能等产生不利的影响。同时氧化铝和二水石膏的掺加可以大大降低熟料烧结温度,降低磷酸镁水泥烧结能耗,而硅酸二钙和硫铝酸钙水泥熟料相的形成可以增加磷酸镁水泥熟料水化产物的致密性,从而提高磷酸镁水泥力学性能。

29.下述实施例中,所述粉煤灰为f类低钙粉煤灰,粉煤灰的掺加一方面可以提供二氧化硅,另一方面可以进一步提高对粉煤灰的再利用,低钙粉煤灰可以保证磷酸镁熟料主矿相的形成,降低熟料出现质量不稳定、体积不稳定出现的风险。

30.实施列1

31.本实施例所述节能环保型磷酸镁水泥熟料,所述水泥熟料按重量份,由下述组分组成:白云石60份、氧化铝15份、二水石膏15份、粉煤灰10份。

32.本实施例中节能环保型磷酸镁水泥熟料制备方法,按照以下步骤完成:

33.(1)白云石60份、氧化铝15份、二水石膏15份、粉煤灰10份按重量比混合,并在干料搅拌器中以40r/min速度搅拌至均匀;

34.(2)将步骤(1)中配置的混合料迁移至烧结炉中,以10℃升温速率从常温加热到800℃,然后以5℃升温速率升至1300℃,接着保温40min,最后冷却至室温;

35.(3)将步骤(2)中制备的熟料进行破碎,破碎后熟料颗粒比表面积为400m2/kg,这样优选后熟料的活性为最佳(制备的磷酸镁水泥净浆3天强度可以达到45mpa以上)。

36.本实施例中节能环保型磷酸镁水泥熟料应用方法,一种节能环保型磷酸镁水泥净浆,所述水泥净浆所用原料,按重量份,由下述组分组成:磷酸镁水泥熟料65份、硼砂1份、九水硝酸铝0.5份、磷酸二氢钾20份、水18份。

37.本实施例中所述节能环保型磷酸镁水泥熟料应用方法是按照以下步骤制备的:

38.(1)称取磷酸镁水泥熟料65份、磷酸二氢钾20份在搅拌器中干混,在60r/min速度下慢搅1min;

39.(2)将硼砂1份、九水硝酸铝0.5份、水18份混合均匀后快速倒入搅拌器中,在60r/min速度下慢搅1min,接着在300r/min速度下快搅2min。

40.其中,上述硼砂与九水硝酸铝为复配缓凝剂,可以延长磷酸镁水泥的凝结时间,其凝结时间可以控制在20min以上。

41.实施例2

42.本实施例与实施例1的区别仅在于所述节能环保型磷酸镁水泥熟料的原料的组成和比例不同,本实施例一种节能环保型磷酸镁水泥熟料,所述水泥熟料按重量份,由下述组分组成:

43.白云石66份、氧化铝18份、二水石膏16份。

44.其余同实施例1。

45.实施例3

46.本实施例与实施例1的区别仅在于所述节能环保型磷酸镁水泥熟料在应用中所用原料比例不同,本实施例一种节能环保型磷酸镁水泥熟料应用,一种节能环保型磷酸镁水泥净浆,所述水泥净浆所用原料,按重量份,由下述组分组成:

47.磷酸镁水泥熟料70份、硼砂2份、九水硝酸铝1份、磷酸二氢钾10份、水17份。

48.其余同实施例1。

49.实施例4

50.本对比例与实施例1的区别在于,所述制备磷酸镁水泥熟料时采用的白云石颗粒直径大小不同,本对比例中采用的白云石颗粒直径为0.8cm。

51.其余同实施例1。

52.实施例5

53.本对比例与实施例1的区别在于,所述磷酸镁水泥熟料制备过程中熟料破碎后的比表面积不同,本对比例中熟料破碎后比表面积为250m2/kg。

54.其余同实施例1。

55.对比例1

56.本对比例与实施例1的区别在于所述磷酸镁水泥熟料主要由100份菱镁矿组成,其中菱镁矿碎石直径≤1cm。在进行磷酸镁熟料制备时,将菱镁矿碎石迁移至烧结炉中以10℃升温速率从常温加热到800℃,然后以5℃升温速率升至1500℃,接着保温40min,最后冷却至室温。

57.其余同实施例1。

58.对比例2

59.本对比例与实施例1的区别在于,所述节能环保型磷酸镁水泥熟料应用方法中采用的缓凝剂不同,本对比例中采用的缓凝剂仅为硼砂,其中磷酸镁水泥熟料65份、硼砂1.5份、磷酸二氢钾20份、水18份。

60.其余同实施例1。

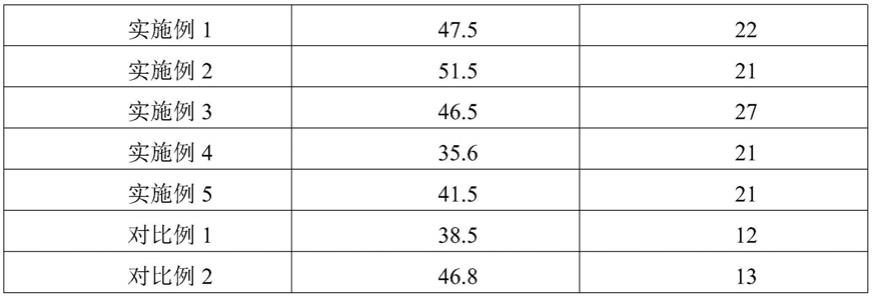

61.抗压强度、凝结时间是体现磷酸镁水泥熟料性能最主要、最关键的指标,因此试验中采用万能压力试验机和维卡仪分别测试了实施例1~5制备的磷酸镁水泥试块的抗压强度以及凝结时间及对比例1~2制备的磷酸镁水泥试块的强压强度和凝结时间,结果如表1所示。

62.表1本发明实施例1~5制备的磷酸镁水泥试块及对比例1~2制备的磷酸镁水泥试块的抗压强度和凝结时间

[0063][0064][0065]

理想状态下本发明中制备的磷酸镁水泥熟料中矿相组成大部分为氧化镁,少量的硅酸二钙和硫铝酸盐水泥熟料相,但是在磷酸镁水泥熟料制备过程中通过掺加一些工业废弃物如粉煤灰可以降低对原料的消耗,同时利用一些工业废弃物而不至于幅度降低磷酸镁

水泥熟料水化后的强度。例如,实施例1中制备水泥熟料过程中掺入10份粉煤灰,其3天抗压强度可以达到47.5mpa,而比实施例2不掺加粉煤灰的水泥熟料强度(51.5mpa)仅降低4mpa,且凝结时间变化较小,这充分体现了本发明环保优势。

[0066]

实施例3中为所述节能环保型磷酸镁水泥熟料在应用中所用原料比例不同,主要体现在缓凝剂(硼砂+九水硝酸铝复配)掺量增加,复配缓凝剂可以很好适应本发明中制备的磷酸镁水泥熟料,且采用高掺量复配缓凝剂时可以极大延长磷酸镁水泥水化的凝结时间(本实施例3中凝结时间为27min),而其抗压强度略有降低(抗压强度46.5mpa,比实施例1中3天抗压强度仅低1mpa)。

[0067]

对比例1与实施例1的区别在于所述磷酸镁水泥熟料制备主要采用传统制备方式,主要由100份菱镁矿组成,采用传统方式制备磷酸镁水泥熟料(对比例1)制备的磷酸镁水泥试块3天抗压强度仅为38.5mpa,远低于本发明制备磷酸镁水泥试块抗压强度(47.5mpa)。同时采用传统方式制备磷酸镁水泥熟料通常需要将熟料烧结志1500℃甚至以上,才可以降低熟料活性,保证磷酸镁水泥的工作性能,但与此同时增加了能耗(实施例1中烧结温度仅需要1300℃)。但即使在这种情况下,采用相同缓凝剂的对比例1中磷酸镁水泥凝结时间依然较短(12min,实施例1中凝结时间为22min),这样很难保证工程的顺利开展。

[0068]

实施例4,与实施例1不同之处仅在于所述制备磷酸镁水泥熟料时采用的白云石颗粒直径大小不同,本实施例中采用颗粒直径为0.8cm的白云石微粉。采用白云石微粉颗粒直径较大时,将影响白云石微粉与其它原料的接触面积以及混合均匀性,其将会抑制硅酸二钙、硫铝酸钙等高活性熟料矿物相的形成,同时不得不提高烧结温度以完成烧结。实施例4制备的磷酸镁水泥试块3天抗压强度仅为35.6mpa,远低于实施例1中47.5mpa的抗压强度。

[0069]

对比例3,与实施例1不同之处在于所述节能环保型磷酸镁水泥熟料应用方法中采用的缓凝剂不同,对比例3中未采用本技术中的复配缓凝剂(硼砂+九水硝酸铝),而仅仅采用硼砂,这导致对比例3制备的磷酸镁水泥凝结时间较短,仅为13min,不利于工程应用施工。

[0070]

实施例5,与实施例1不同之处在于所述磷酸镁水泥熟料制备过程中熟料破碎后的比表面积不同,破碎后的熟料比表面积未满足本技术中磷酸镁水泥熟料的破碎后比表面积。因而,实施例5制备磷酸镁水泥熟料的活性较低,抗压强度较低。实施例5制备的磷酸镁水泥试块3天抗压强度仅为41.5mpa,低于实施例1中47.5mpa的3天抗压强度。

[0071]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0072]

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

[0073]

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

[0074]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1