连续制备钛白粉和富钛料的生产工艺的制作方法

本发明涉及湿法冶金,具体地说,涉及连续制备钛白粉和富钛料的生产工艺。

背景技术:

1、我国攀西地区的钛资源储量占全国储量的90%以上,该地区的钛铁矿主要是共生岩矿,共生岩矿的二氧化钛品位低,钙镁杂质含量高,其选后钛精矿的二氧化钛品位一般在46~47wt%左右,氧化钙和氧化镁总计一般在5~7%左右。此外,粒度细是该矿的又一特征,其粒度<200目的大约占 50%以上,而且随着深部矿石的开采,钛铁矿将越来越细。将该矿用于硫酸法生产钛白粉将会产生大量的废硫酸和绿矾废渣,且该矿不适于作氯化法钛白粉原料。开发一种适合于攀西地区钛铁矿的高效、清洁、环保利用的高档钛白粉生产技术与工艺,是我国钛白领域科研工作者几十年来的心愿,也是解决我国钛白行业可持续发展的根本出路。然而,时至今日,仍无一个有效的技术可充分利用攀西地区的钛资源生产高档钛白粉,以至于该地区巨大的钛资源得不到充分利用。同时,在国外也存在大量的含高杂色元素(ni、cr、v等)的钛铁矿不适合于做为硫酸法钛白粉的原料而无法被利用。

2、氯化法和硫酸法为当今世界上生产钛白粉的两个主要工艺流程。硫酸法包括采用原生钛铁矿或酸溶性高钛渣进行酸解、溶解、(浓缩结晶)、水解、水洗、漂白、加晶种煅烧等步骤,最终制得钛白粉。尽管硫酸法污染较大,但其工艺成熟,对原料要求低,且成本较低,所以攀西地区乃至中国主要还是以硫酸法为主生产钛白粉。氯化法所导致的环境污染比硫酸法少得多,但是产生的氯化渣废弃物毒性作用更大,需经过深井填埋处理。氯化法对原料要求较高,一般要求原料二氧化钛含量在92%以上、粒度须在200目以上、杂质含量低,所以氯化法原料以金红石为主。攀西地区的钛铁矿因品位低、杂质多、粒度细,用其制备人造金红石有诸多工艺难点。

3、盐酸法钛白粉生产技术是继硫酸法钛白粉生产技术和氯化法生产技术之后的第三代钛白粉生产技术,它具有氯化法清洁生产的优点,同时比硫酸法对原料要求更低,它可处理含高染色杂质(cr,ni)的钛精矿。从1996 年开始,美国altairnano公司针对高钙镁原生钛矿开发了一种新的钛白粉生产工艺,后称盐酸法钛白粉生产工艺,us6375923b1和us20050232851a1 公开了盐酸法钛白粉生产工艺的主要流程是用盐酸溶解钛精矿,分离不溶固相物后得到氯化氧钛母液,该溶液经过铁粉还原、冷冻结晶、氯化亚铁分离、两次液相萃取除杂后,通过含盐喷雾水解得到无定形tio2,再经过煅烧即可得到高质量的钛白粉。生产过程中,回收和循环利用盐酸和萃取剂,副产物fecl2经过焙烧后回收利用。altairnano为盐酸法钛白粉的工艺技术完成了年产数千吨钛白粉的中试生产线,但目前仍在产业化过程中。

4、中国专利cn1114949a公开了利用31%工业盐酸在磷酸作为催化剂条件进行酸解,经固液分离后用hcl调整钛液盐酸浓度至9m,经tbp/苯萃取,有机相用0.6m盐酸洗涤后,再用4m盐酸反萃得精制钛液,浓缩精制钛液后,在有机剂乙二醇单甲醚和三乙醇胺下,加热至沸腾进行水解,得 38~45nmtio2,该专利生产的tio2不具钛白粉要求的粒度分布范围 (200~300nm)。

5、中国专利cn1217298a公开了在偏钛酸水解晶种和还原剂存在条件下,用稀盐酸分解钛铁矿并且同步水解成偏钛酸,再经重选分离偏钛酸与hf除硅、煅烧后获得金红石型钛白粉。该专利将钛铁矿酸解与tiocl2水解在同一步完成,导致了未酸解的杂质和水解的偏钛酸形成了同一固相体,最后采用重选分离偏钛酸,所得金红石型钛白粉杂质含量高,无法满足钛白粉的使用需求。

6、中国专利cn1689975a公开了将90%tio2以上的钛物料与矿化剂焙烧,经水洗和过滤的滤饼干燥后,再加入盐酸酸解得氯化氧钛溶液,经浓缩和萃取除杂后得较纯净的氯化氧钛溶液,氯化氧钛溶液在纳米晶种条件下水解、固液分离、干燥和煅烧后得纳米水合二氧化钛。

7、中国专利cn1766137a公开了钛铁矿经盐酸酸解和过滤后得钛液,钛液经还原、冷冻结晶、萃取和反萃除杂后得四氯化钛水溶液,四氯化钛水溶液在加入聚丙烯酰胺或丙烯酸树脂下水解得4~6μm球型偏钛酸,再经 sncl2处理、微波干燥、煅烧、筛分后得4~6μm金红石型钛白粉。

8、中国专利cn102602991a公开了利用盐酸对钛铁矿进行酸解,酸解反应得到酸解清液用有机微乳液进行萃钛,酸解清液中的钛被有机微乳液中的微乳膜构成的微细液珠收集在内,被分离为有机萃取液与萃余液,得到的有机萃取液用反萃剂将钛反萃出,得到的反萃钛液经水解煅烧得到金红石型钛白粉。然后采用有机微乳液的方法除去萃余液中的铁、铝、镁、钒等杂质,得再生盐酸可返回酸解工序。

9、中国专利cn105271396a公开了将30~40%的盐酸与50~60%cacl2在盐酸发生器内混合产生的hcl溶液与气体进入酸解锅内对钛铁矿进行酸解,待反应完成后降温和加铁粉还原过滤后得到钛液。

技术实现思路

1、<本发明解决的技术问题>

2、当前盐酸法钛白粉生产工艺中存在的问题在于:(1)水平衡问题:盐酸法钛白粉生产工艺需要高浓度盐酸(hcl≥350g/l)对钛铁矿酸解,同时还要保持钛液中足够高的剩余盐酸浓度(hcl≥200g/l)以防止氯化氧钛水解,现在技术均未公开如何处理工艺中高浓度盐酸酸解与低浓度再生盐酸之间的矛盾;另外,洗涤、萃取、酸解等产生的工艺废水和稀酸的去向问题也没有得到解决;(2)生产成本问题:盐酸法钛白粉生产工艺中产生的游离盐酸浓度在170~280g/l的母液(如萃余液、钛液的水解母液等)都未进行综合利用,而是直接去酸再生或浓缩,从而导致了高的生产成本。

3、<本发明采用的技术方案>

4、针对上述的技术问题,本发明的目的在于提供连续制备钛白粉和富钛料的生产工艺。具体内容如下:

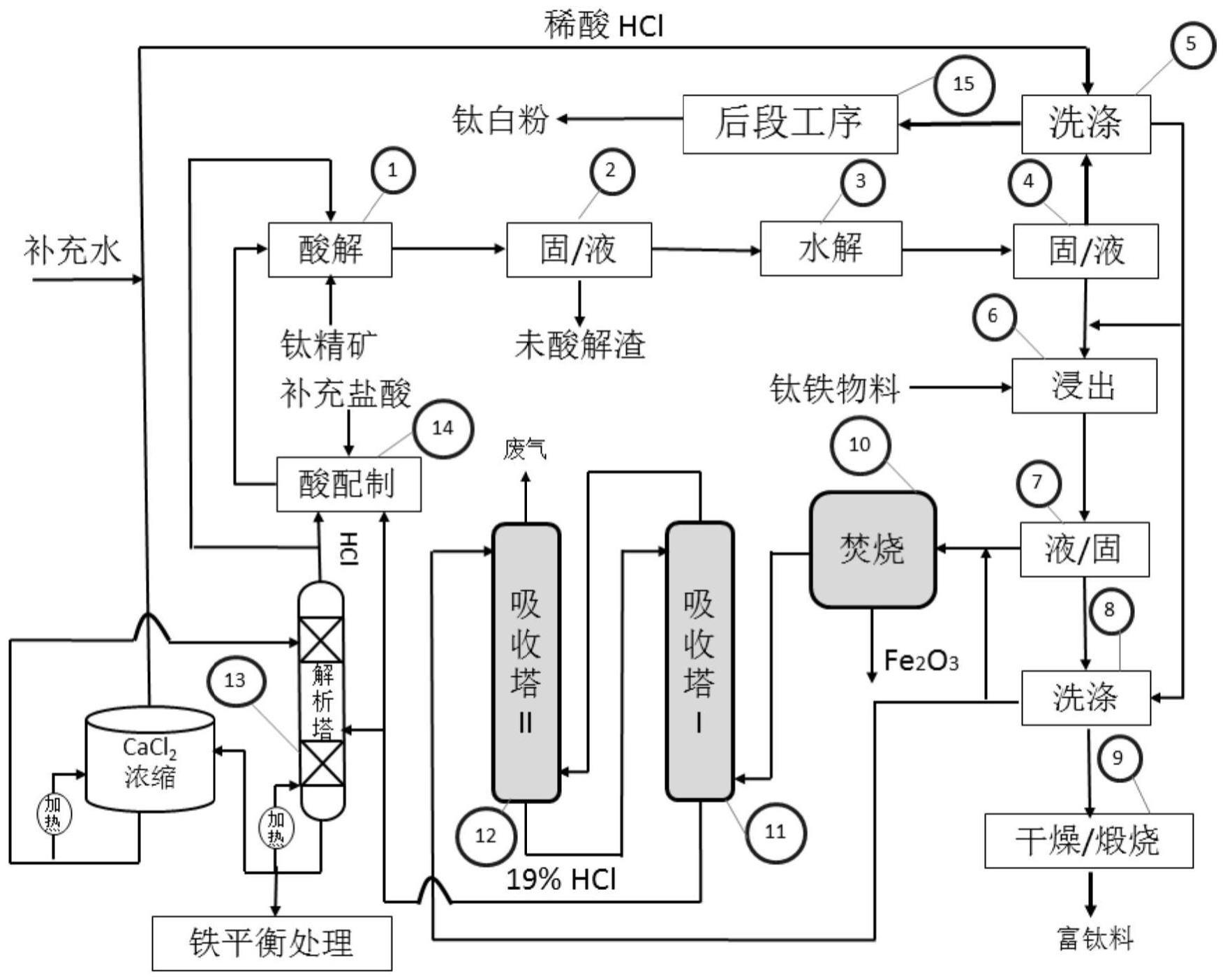

5、本发明提供了连续制备钛白粉和富钛料的生产工艺,包括如下步骤:

6、(1)钛精矿与盐酸酸解液共混进行酸解,得到酸解浆料i;酸解浆料i 经固液分离,得到钛液和酸解渣;

7、(2)将(1)中的钛液进行水解,得到包含有偏钛酸结晶体的浆料ii;再将浆料ii经固液分离,得到水解母液和偏钛酸结晶体;偏钛酸结晶体经洗涤得到偏钛酸和滤液i;滤液i根据cl-浓度分流,得到高氯离子偏钛滤液和低氯离子偏钛滤液;偏钛酸经常规处理得到钛白粉;

8、(3)将(2)中的水解母液和(2)中的高氯离子偏钛滤液共混得到浸提液,浸提液与钛铁物料/经预处理的钛铁原料共混后,经浸提得到浸出浆料iii;浸出浆料iii经固液分离,得到固体和浸出母液;

9、(4)将(3)中的浸出母液经焚烧得到hcl气体,hcl气体经(5)中的低氯离子富钛料滤液吸附得到稀盐酸;

10、(5)将(3)中的固体经(2)中的低氯离子偏钛滤液洗涤并经干燥/ 煅烧后,得到富钛料,洗涤得到的滤液ii;滤液i根据cl-浓度分流,得到高氯离子富钛料滤液和低氯离子富钛料滤液;高氯离子富钛料滤液合并入 (3)中的浸出母液,低氯离子富钛料滤液回用至(4)中用于hcl气体的吸附液;

11、(6)将(4)中的稀盐酸进行分流,一部分用于生产浓缩hcl气体,另一部分用于配置(1)中的盐酸酸解液。

12、<本发明的技术机理及有益效果>

13、1.本技术在实现盐酸法钛白粉生产工艺的同时,实现了氯根离子的闭路循环和水平衡。

14、2.本技术采用盐酸酸解钛精矿,将钛精矿中的钛以tiocl2这种易分解的形式进入液相中,经固液分离、水解结晶、洗涤等工序后制备得到钛白粉。

15、3.本技术将盐酸法生产钛白粉的水解母液作为钛铁物料的浸提液用以生产富钛料,通过浸提用以将钛铁物料的杂质进入溶液,将钛留在固相之中。

16、4.本技术的生产工艺可以在同一工艺中同时生产钛白粉和富钛料,利用工艺中前后段盐酸溶液特性差异生产2种完全不同的钛白粉和富钛料钛产品。

17、5.本技术的生产工艺在盐酸体系中进行,盐酸体系面临最难的问题是水平衡,因为水中的氯根离子是一种最难处理的离子,它无法排放于环境之中。由于钛白粉要求杂质含量非常低,故要求大量洗涤水,同时将产生大量低酸度和低盐度的废水,这将限制盐酸法生产钛白粉工艺的产业化。本技术通过在后段盐酸法中用以生产富钛料,不仅利用了前段钛白粉工艺的水解母液中的游离盐酸,同时还消耗了钛白粉工艺的大量洗涤水,进而显著提高了所述方法产业化的前景。

- 还没有人留言评论。精彩留言会获得点赞!