一种六氟磷酸锂的制备方法与流程

1.本技术涉及电池生产技术领域,更具体地说,它涉及一种六氟磷酸锂的制备方法。

背景技术:

2.锂离子电池是一种无污染、循环寿命长、循环效率高的可充电电池,在小型移动电源、电动汽车以及电动自行车中得到了广泛使用。电解质锂盐是锂离子电池电解液的主要成分,较常用的种类有二氟草酸硼酸锂、二氟磷酸锂、六氟磷酸锂等。其中,占主导地位的电解质锂盐是六氟磷酸锂。

3.相关技术中有一种六氟磷酸锂的制备方法,包括以下步骤:(1)在氮气保护下,将20.8kg 五氯化磷固体、100l三乙胺、10kg氟化剂混合均匀,在5℃保温4小时,然后过滤除去盐酸盐,得到五氟化磷三乙胺配合物的混合液;本步骤中,氟化剂为液态氟化氢;(2)在氮气保护下,称取无水氟化锂加入球磨机研磨,得到无水氟化锂粉末,将3kg无水氟化锂粉末、0.15kgpeg400分散剂和10l三乙胺搅拌均匀,得到氟化锂混合物;(3)在5℃的氮气氛下将五氟化磷三乙胺配合物的混合液加入氟化锂混合物中,然后在10℃保温4小时,过滤去除未反应的氟化锂,滤液减压浓缩得到粗品六氟磷酸锂,在20℃的氮气氛下,将粗品六氟磷酸锂与100l 碳酸二甲酯(纯度99.98%,水分8ppm)充分混合并过滤,滤液经浓缩结晶得到六氟磷酸锂半成品,然后在30℃、5mmhg的条件下真空干燥24小时,得到六氟磷酸锂。

4.针对上述中的相关技术,发明人认为,相关技术中虽然实现了六氟磷酸锂的制备,但是氟化锂在三乙胺中的溶解性较差,混合液中的五氟化磷三乙胺配合物只能在无水氟化锂粉末表面发生反应,影响六氟磷酸锂的生成速率。

技术实现要素:

5.相关技术中,五氟化磷三乙胺配合物只能在无水氟化锂粉末表面发生反应,影响六氟磷酸锂的生成速率。为了改善这一缺陷,本技术提供一种六氟磷酸锂的制备方法。

6.本技术提供一种六氟磷酸锂的制备方法,采用如下的技术方案:一种六氟磷酸锂的制备方法,包括以下步骤:(1)在氮气保护下将五氯化磷、三乙胺以及氟化剂混合均匀,然后在5-10℃下反应3-5h,得到原料液,所述氟化剂用于将五氯化磷转化为五氟化磷;(2)将24份氢氧化锂、37份氟化铵、20-24份成孔剂、6-10份助燃剂与30-50份含水率为 70-80%的粘结剂分散液混合并搅拌均匀,再将混合产物烘干,得到氟化锂拌和物;本步骤中,成孔剂的煅烧产物在反应条件下为气态;(3)在700-750℃下将氟化锂拌和物煅烧至恒重,得到多孔氟化锂,将多孔氟化锂冷却至室温,备用;(4)在氮气保护下将多孔氟化锂与原料液混合均匀,在5-15℃下保温60-80min,经过过滤和减压浓缩得到粗品六氟磷酸锂,对粗品六氟磷酸锂进行提纯,得到六氟磷酸锂。

7.通过采用上述技术方案,本技术与相关技术相比,先制备了含五氟化磷三乙胺配

合物的原料液,再制备并煅烧了氟化锂拌和物,得到了多孔氟化锂,最后使用多孔氟化锂代替相关技术中的无水氟化锂粉末,由多孔氟化锂与原料液中的五氟化磷三乙胺配合物反应,制得了六氟磷酸锂。由于多孔氟化锂与氟化锂粉末相比具有更大的比表面积,因此使得五氟化磷三乙胺配合物与氟化锂之间的接触更加充分,从而提高了六氟磷酸锂的生产速率,缩短了生产六氟磷酸锂所需的时间。

8.在本技术的步骤(2)中,氢氧化锂与氟化铵遇到粘结剂分散液后与水反应,生成一水合氨和氟化锂,氟化锂与粘结剂分散液、成孔剂、助燃剂混合后形成氟化锂拌和物,氟化锂拌和物经过烘干后失去水分并初步定型,然后在步骤(3)中再对定型的氟化锂拌和物进行煅烧。在煅烧过程中,助燃剂释放热量,使氟化锂拌和物受热更加均匀。经过煅烧后,一水合氨分解为氨气和水蒸气,成孔剂也转化为气态煅烧产物,成孔剂的煅烧产物以及水蒸气和氨气扩散时使得氟化锂拌和物中产生孔隙,从而使氟化锂拌和物转化成了多孔氟化锂。

9.优选的,在制备六氟磷酸锂的步骤(2)中,将24份氢氧化锂、37份氟化铵、21-23 份成孔剂、7-9份助燃剂与35-45份含水率为70-80%的粘结剂分散液混合并搅拌均匀,经过烘干后得到氟化锂拌和物。

10.通过采用上述技术方案,优化了氟化锂拌和物的原料配比,进一步提高了六氟磷酸锂的生成速率,缩短了生产六氟磷酸锂所需的时间。

11.优选的,所述步骤(1)中的氟化剂选用液态氟化氢或三乙胺三氢氟酸盐。

12.通过采用上述技术方案,液态氟化氢或三乙胺三氢氟酸盐均可将五氯化磷转化为五氟化磷,而液态氟化氢的腐蚀性较强,选用三乙胺三氢氟酸盐时,不仅能够减少对生产设备的损耗,而且三乙胺三氢氟酸盐与三乙胺的相容性较佳,有助于提高步骤(1)中反应体系的均匀度。

13.优选的,所述步骤(2)中的成孔剂选用淀粉或粉状纤维素。

14.通过采用上述技术方案,淀粉或粉状纤维素的煅烧产物在反应条件下均为气态,而淀粉与粉状纤维素相比更容易溶胀,溶胀后的淀粉能够提高粘结剂分散液的粘度,从而减少了氟化锂拌和物在放置过程中发生泌水的可能,有助于提高氟化锂拌和物的均匀度。

15.优选的,所述粘结剂分散液由粘结剂和去离子水配制而成,所述粘结剂选用聚丙烯酸钠或明胶。

16.通过采用上述技术方案,聚丙烯酸钠和明胶溶于水之后均可作为粘结剂,其中明胶的主要煅烧产物包括氨气、二氧化碳和水蒸气,而聚丙烯酸钠的煅烧产物为碳酸盐。氨气、二氧化碳和水蒸气均可直接离开煅烧体系,而碳酸盐会保留在煅烧的后续步骤中,导致多孔氟化锂的纯度下降,因此由明胶配制的粘结剂分散液更加合适。

17.优选的,所述步骤(2)中的助燃剂选用竹炭颗粒或秸秆炭颗粒。

18.通过采用上述技术方案,竹炭颗粒和秸秆炭颗粒均具有较高的热值,并且在本技术的反应条件下,燃烧产物均为二氧化碳,但是竹炭的生产受竹材地域分布的限制,而秸秆炭则可直接使用秸秆制取,原料来源广泛。因此,使用秸秆炭作为助燃剂时,制备多孔氟化锂合成六氟磷酸锂的成本更低,便于对本技术的方法进行推广。

19.优选的,所述步骤(2)中的助燃剂选用秸秆炭颗粒,所述秸秆炭颗粒按照以下步骤制备:(1)在70-85℃将秸秆烘干至含水率为0.6%-1.0%,再将秸秆粉碎至平均粒径为

500-700μm,得到秸秆粉;(2)将秸秆粉与洗涤液混合均匀,得到秸秆粉分散液,在密闭环境下将秸秆粉分散液加热至 280-320℃,然后保温60-80min,再停止加热,得到炭颗粒分散液;(3)对炭颗粒分散液进行抽滤,再对抽滤产物进行清洗和干燥,得到秸秆炭颗粒。

20.通过采用上述技术方案,在本技术制备秸秆炭颗粒的方法中,首先在步骤(1)以秸秆为原料制得了秸秆粉,再在步骤(2)中通过水热法使秸秆粉发生了炭化,得到了炭颗粒分散液,最后从炭颗粒分散液中提取得到了秸秆炭颗粒。步骤(2)得到炭颗粒分散液后,洗涤液能够溶解炭颗粒中残留的无机盐,减少秸秆炭颗粒中的杂质,有助于提高六氟磷酸锂的纯度。

21.优选的,所述洗涤液为去离子水或含水率80%-85%的表面活性剂溶液。

22.通过采用上述技术方案,去离子水和表面活性剂溶液均可溶解炭颗粒中残留的无机盐,但是表面活性剂溶液除了溶解无机盐外,还能够溶解秸秆份在炭化过程中产生的焦油,有助于减少少秸秆炭颗粒中的杂质,提高了六氟磷酸锂的纯度。

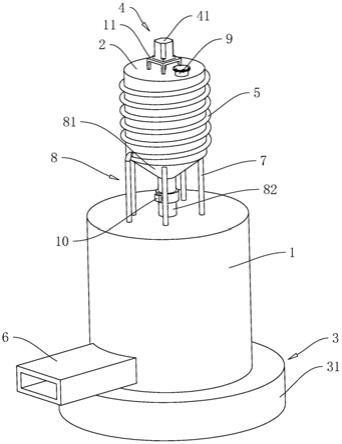

23.优选的,所述多孔氟化锂在煅烧装置中制备,所述煅烧装置包括加热罐、烘箱、加热组件、混料组件以及保温管,所述加热组件用于对加热罐进行加热,所述混料组件用于在烘箱内将多孔氟化锂的原料拌制成氟化锂拌和物,所述烘箱固定设置在加热罐上,所述烘箱通过送料件与加热罐连通,所述送料件包括漏斗与送料管,所述漏斗的一端与烘箱连通,另一端与所述送料管连通,所述送料管远离漏斗的一端与加热罐连通,所述送料管上设置有阀门,所述保温管的两端均与加热罐连通,所述保温管绕设在烘箱的外壁上,并与所述烘箱的外壁贴合。

24.通过采用上述技术方案,在进行步骤(2)的加工时,氢氧化锂、氟化铵、成孔剂、助燃剂以及粘结剂分散液先进入烘箱内,然后混料组件将烘箱内的各原料混合均匀,烘箱再对各原料的混合物进行加热,得到氟化锂拌和物。接着,送料管上的阀门开启,氟化锂拌和物进入加热罐,然后阀门再关闭。在步骤(3)中,加热组件对加热罐内的氟化锂拌和物进行加热,将氟化锂拌和物煅烧为多孔氟化锂。同时,加热过程中产生的热气流进入保温管,保温管对烘箱内的空气进行加热,既降低了烘箱在制热时的能耗,又能够提前对下一批生产多孔氟化锂的原料进行加热,从而实现了对多孔氟化锂的连续生产,有助于提高制备六氟磷酸锂的效率。

25.优选的,所述混料组件包括电机、转轴、螺旋叶片以及刮板,所述电机固定设置在烘箱外侧,所述电机的输出端与转轴同轴连接,所述螺旋叶片与转轴同轴连接,所述转轴穿进烘箱内,所述刮板固定连接在转轴上,并与所述漏斗的内侧壁贴合。

26.通过采用上述技术方案,在步骤(2)中,电机驱动转轴转动,转轴带动螺旋叶片和刮板共同转动,刮板和螺旋叶片对烘箱内的物料进行混合,提高了物料的均匀度。步骤(2) 结束后,刮板对残留在漏斗壁上的物料进行刮除,从而实现了对残留物料的清理,减少了对物料的浪费。

27.综上所述,本技术具有以下有益效果:1、本技术的方法,先以氢氧化锂和氟化铵为主要原料制备了氟化锂拌和物,再经过煅烧将氟化锂拌和物烧制为多孔氟化锂。然后,再使多孔氟化锂与原料液中的五氟化磷三乙胺配合物反应生成了六氟磷酸锂。由于多孔氟化锂与经过简单研磨制得的氟化锂粉末

相比具有更大的比表面积,因此多孔氟化锂的反应活性更高,从而提高了六氟磷酸锂的生产速率,缩短了生产六氟磷酸锂所需的时间。

28.2、本技术中优选聚丙烯酸钠或明胶作为配制粘结剂分散液的原料,其中明胶的煅烧产物在煅烧条件下均为气态物质,而聚丙烯酸钠的煅烧产物中,碳酸钠为固态物质,因此采用明胶配制粘结剂分散液时能够减少多孔氟化锂中的杂质,有助于提高六氟磷酸锂的纯度。

29.3、本技术的方法,设计了煅烧装置,并通过煅烧装置实现制备六氟磷酸锂的步骤(2) 和步骤(3),在步骤(3)中,煅烧时产生的热气流能够对烘箱进行加热,既节省了烘箱消耗的能源,又提前对下一批生产多孔氟化锂的原料进行了加热,从而实现了对多孔氟化锂的连续生产,有助于提高六氟磷酸锂的生产效率。

附图说明

图1是本技术实施例的煅烧装置的整体结构示意图。图2是本技术实施例用于展示混料组件的结构示意图。

30.附图标记说明:1、加热罐;2、烘箱;3、加热组件;31、加热底座;4、混料组件;41、电机;42、转轴; 43、螺旋叶片;44、刮板;5、保温管;6、排料管;7、支撑杆;8、送料件;81、漏斗;82、送料管;9、进料管;10、阀门;11、安装架。

具体实施方式

31.以下结合制备例、实施例以及图1和图2对本技术作进一步详细说明。

32.本技术制备例中使用的原料均可通过市售获得,其中,秸秆为山东五小征生态农业科技有限公司提供的玉米秸秆。

33.秸秆炭颗粒的制备例以下以制备例1为例说明。

34.制备例1本技术中,秸秆炭颗粒按照以下方法制备:(1)在75℃下将秸秆烘干至含水率为0.8%,再将秸秆粉碎至平均粒径为650μm,得到秸秆粉;(2)将100kg秸秆粉与200kg洗涤液混合均匀,得到秸秆粉分散液,在密闭容器中将秸秆粉分散液加热至300℃,然后保温70min,再停止加热,得到炭颗粒分散液;本步骤中,洗涤液去离子水;(3)对炭颗粒分散液进行抽滤,再对抽滤产物进行清洗和干燥,得到秸秆炭颗粒。

35.制备例2本制备例与制备例1的不同之处在于,洗涤液为含水率82%的十二烷基硫酸钠溶液。实施例

36.本技术实施例中使用的原料均可通过市售获得。

37.实施例1-5以下以实施例1为例进行说明。

38.实施例1本实施例提供一种煅烧装置,参照图1,煅烧装置包括加热罐1、烘箱2、加热组件3、混料组件4以及保温管5,加热组件3包括加热底座31,加热底座31固定设置在地面上,加热底座31顶端与加热罐1的底端固定连接,加热罐1的外侧壁上固定连接有排料管6,排料管6 与加热罐1连通。加热罐1顶端固定连接有支撑杆7,支撑杆7顶端与烘箱2固定连接,烘箱2通过送料件8与加热罐1连通。烘箱2顶端设置有进料管9,进料管9与烘箱2连通。保温管5固定连接在加热罐1顶端,保温管5的两端均与加热罐1连通。保温管5绕设在烘箱2的外侧壁上,并与烘箱2的外侧壁贴合。

39.参照图1,送料件8包括漏斗81与送料管82,漏斗81口径较大的一端与烘箱2底端固定连接且连通,漏斗81口径较小的一端与送料管82固定连接并连通,送料管82远离漏斗 81的一端与加热罐1连通,送料管82上固定连接有阀门10。

40.参照图2,混料组件4包括电机41、转轴42、螺旋叶片43以及刮板44。烘箱2顶端固定连接有安装架11,电机41与安装架11固定连接。转轴42与电机41的输出端同轴设置并固定连接,转轴42自上而下穿进烘箱2。螺旋叶片43和刮板44均设于烘箱2内,螺旋叶片43与转轴42同轴设置并固定连接;刮板44共设有两个,两个刮板44沿转轴42的径向相互背离设置,刮板44与转轴42固定连接,刮板44远离转轴42的一侧与漏斗81的内壁贴合。

41.参照图1和图2,当需要使用煅烧装置加工物料时,操作者先堵塞排料管6,再通过进料管9将物料送入烘箱2内,然后阀门10对物料进行阻挡,同时电机41通过转轴42带动螺旋叶片43和刮板44对物料进行搅拌。当物料被搅拌均匀后,烘箱2对物料进行烘干。烘干结束后,阀门10开启,烘干的物料依次通过漏斗81和送料管82进入加热罐1内,同时刮板44对漏斗81内壁上残留的物料进行刮除,以减少对物料的损耗。然后,加热底座31对加热罐1内的物料进行煅烧,煅烧结束后,操作者解除对排料管6的封堵,并通过排料管6将物料取出,即可完成对物料的加工。

42.实施例1中,制备六氟磷酸锂的步骤(2)和步骤(3)均通过图1、图2所示的煅烧装置实现,六氟磷酸锂的制备方法包括以下步骤:(1)在氮气保护下将20.8kg五氯化磷、100l三乙胺以及10kg氟化剂混合均匀,然后在7℃下反应4h,得到原料液;本步骤中,氟化剂为液态氟化氢;(2)将2.4kg氢氧化锂、3.7kg氟化铵、2kg成孔剂、0.6kg助燃剂与3kg份含水率为75%的粘结剂分散液加入烘箱内混合并搅拌均匀,再将混合产物烘干,得到氟化锂拌和物;本步骤中,成孔剂为粉状纤维素(平均粒径300μm),助燃剂为竹炭颗粒(平均粒径600μm),粘结剂分散液为聚丙烯酸钠水溶液(聚丙烯酸钠的平均分子量为5000);(3)将加热罐内加热至720℃,然后在加热罐内将氟化锂拌和物煅烧至恒重,得到多孔氟化锂,将多孔氟化锂冷却至室温,备用;(4)在氮气保护下将多孔氟化锂与原料液混合均匀,在10℃下保温65min,过滤后得到粗品六氟磷酸锂(混合液),在20℃的氮气氛下,将粗品六氟磷酸锂与150l碳酸二甲酯(纯度 99.98%,水分8ppm)充分混合并过滤,滤液经浓缩结晶得到六氟磷酸锂半成品,然后在30℃、 5mmhg的条件下真空干燥24小时,得到六氟磷酸锂。

43.如表1,实施例1-5的不同之处主要在于步骤(2)中氟化锂拌和物的原料配比不同。

44.表1

实施例6本实施例与实施例3的不同之处在于,步骤(1)的氟化剂选用重量为28.5kg三乙胺三氟化氢盐。

45.实施例7本实施例与实施例6的不同之处在于,步骤(2)的成孔剂选用玉米淀粉。

46.实施例8本实施例与实施例3的不同之处在于,步骤(2)的粘结剂溶液由明胶(平均分子量为55000) 与去离子水配制而成。

47.实施例9本实施例与实施例8的不同之处在于,步骤(2)的助燃剂选用制备例1的秸秆炭颗粒。

48.实施例10本实施例与实施例9的不同之处在于,步骤(2)的助燃剂选用制备例2的秸秆炭颗粒。

49.对比例对比例1一种六氟磷酸锂的制备方法,由以下方法制备:(1)在氮气保护下,将20.8kg五氯化磷固体、100l三乙胺、10kg氟化剂混合均匀,在5℃保温4小时,然后过滤除去盐酸盐,得到五氟化磷三乙胺配合物的混合液;本步骤中,氟化剂为液态氟化氢;(2)在氮气保护下,称取无水氟化锂加入球磨机研磨,得到无水氟化锂粉末,将3kg无水氟化锂粉末、0.15kg peg400分散剂和10l三乙胺搅拌均匀,得到氟化锂混合物;(3)在5℃的氮气氛下将五氟化磷三乙胺配合物的混合液加入氟化锂混合物中,然后在10℃保温4小时,过滤去除未反应的氟化锂,滤液减压浓缩得到粗品六氟磷酸锂,在20℃的氮气氛下,将粗品六氟磷酸锂与100l碳酸二甲酯(纯度99.98%,水分8ppm)充分混合并过滤,滤液经浓缩结晶得到六氟磷酸锂半成品,然后在30℃、5mmhg的条件下真空干燥24小时,得到六氟磷酸锂。

50.对比例2本对比例与对比例1的不同之处在于,步骤(3)中,五氟化磷三乙胺配合物的混合液与氟化锂混合物混合之后的保温时间为65min。

51.对比例3

本对比例与实施例3的不同之处在于,步骤(4)中,多孔氟化锂与原料液混合之后,在10℃下保温的时间为30min。

52.对比例4本对比例与实施例3的不同之处在于,步骤(2)中不进行烘干,而使直接对氢氧化锂、氟化铵、成孔剂、助燃剂以及粘结剂分散液五者的混合物进行煅烧,得到多孔氟化锂。

53.性能检测试验方法为了表征各实施例1-7以及对比例1-3中六氟磷酸锂的生成速率,在实施例1-7以及对比例 1-3得到六氟磷酸锂之后,计算六氟磷酸锂的收率,收率的计算结果见表7,收率的计算参考如下公式:表2表2为了表征制得的六氟磷酸锂的纯度,参照《gb/t 19282-2003六氟磷酸锂产品分析方法》对实施例3、实施例8-10中六氟磷酸锂成品中的锂离子含量和六氟磷酸根含量进行检测,再以锂离子含量和六氟磷酸根含量之和作为六氟磷酸锂纯物质含量计算六氟磷酸锂的纯度。

54.六氟磷酸根含量的检测操作步骤如下:(1)称取0.6g六氟磷酸锂(精确至0.0002g),然后将试样置于盛有20ml氨-氯化铵溶液的聚乙烯烧杯中,搅拌均匀后得到样品液;(2)将样品液移入100ml聚乙烯容量瓶中,用水稀释至刻度,然后移取10ml样品液至聚乙烯烧杯中,向聚乙烯烧杯中加入10ml氨-氯化铵缓冲溶液和30ml水,得到稀释样品液;(3)将稀释样品液放入50℃的水浴中加热20min,然后将稀释样品液取出,接着在搅拌稀释样品液的同时向稀释样品液中滴加40ml浓度为0.02mol/l的氯化四苯砷溶液,滴加完成后静置40min;(4)静置结束后,使用干燥至恒重(m1)的玻璃砂坩埚对滴加了氯化四苯砷溶液的稀释样品液进行抽滤,用50ml氨水溶液份五次冲洗抽滤所得的沉淀物,再对玻璃砂坩埚与

沉淀物一同进行干燥,干燥温度为110℃;(5)玻璃砂坩埚与沉淀物干燥至恒重后,等待玻璃砂坩埚冷却至室温,然后称量玻璃砂坩埚与沉淀物的总质量(m2)。

55.操作完成后,按照下式计算六氟磷酸锂中六氟磷酸根的质量分数:其中,m1代表玻璃砂坩埚的干燥质量,m2代表沉淀物与玻璃砂坩埚的总质量,m代表六氟磷酸锂试样的质量,m1、m2、m的单位均为g。

56.锂离子含量的检测操作步骤如下:(1)用减量法称取3g六氟磷酸锂试样,精确至0.0002g,置于铂坩埚中,在通风橱内用电炉加热至白烟消失,然后再加热10min,冷却,加人10ml盐酸溶液溶解,再移人1000ml容量瓶中,用水稀释至刻度,摇匀后得到溶液a;(2)于4个100ml容量瓶中,按表3分别移取溶液,在四个容量瓶中各加5ml盐酸溶液,用水稀释至刻度,摇匀;(3)用原子吸收分光光度计于波长670.7nm处,调节仪器的灵敏度后,用水溶液调零,依次测量容量瓶中溶液的吸光度;(4)将所测定的吸光度减去空白溶液的吸光度,以加人锂标准溶液的锂的质量(mg)为横坐标, 吸光度为纵坐标,绘制工作曲线,将此工作曲线外推至吸光度为零处,即与横坐标的交点为试样溶液中锂的质量(mg)。

57.表3操作结束后,按照下式计算锂离子的质量分数(w2)。

58.其中,m4为从工作曲线上查出的试验溶液中锂的质量(mg),m3为试样质量。

59.测得锂离子的质量分数w1和六氟磷酸根离子的质量分数w2后,将w1和w2相加即代表六氟磷酸锂的纯度。

60.六氟磷酸锂纯度的检测结果见表4。

61.表4

结合实施例1-5和对比例1-2并结合表2可以看出,对比例1测得的六氟磷酸锂收率接近实施例1-5,说明本技术生产六氟磷酸锂的反应时间为65min时,六氟磷酸锂的产率相当于对比例1中反应4h测得的收率。而对比例2测得的六氟磷酸锂收率明显低于实施例1-5,说明本技术使用多孔氟化锂代替无水氟化锂粉末之后,显著提高了六氟磷酸锂的生成速率,缩短了生产六氟磷酸锂所需的时间。

62.结合实施例1-5和对比例3并结合表2可以看出,对比例3测得的六氟磷酸锂收率仅有实施例1-5的一半左右,说明在对比例3中,由于反应时间不足,因此六氟磷酸锂的生成量较小,因此测得的产率较低。

63.结合实施例1-5和对比例4并结合表2可以看出,对比例4在制备多孔氟化锂之前未进行烘干,因此制得的多孔氟化锂均匀度较差,导致多孔氟化锂的反应活性下降,因此对比例4测得的六氟磷酸锂收率略低于实施例1-5。

64.结合实施例1-5并结合表2可以看出,实施例1-5测得的六氟磷酸锂收率无明显变化,说明在本技术的配方体系中,改变成孔剂、助燃剂以及粘结剂分散液的用量对六氟磷酸锂的生成速率影响不大。

65.结合实施例3和实施例6并结合表2可以看出,三乙胺三氟化氢盐与三乙胺的相容性较佳,因此制得的原料液均匀度较高,从而加快了六氟磷酸锂的生成速率,并使得,实施例 6测得的收率高于实施例3。

66.结合实施例6和实施例7并结合表2可以看出,由于淀粉吸收了粘结剂分散液中的水分后发生了溶胀,而溶胀后的淀粉能够提高粘结剂分散液的粘度,因此减少了氟化锂拌和物在放置过程中发生泌水的可能,提高了氟化锂拌和物的均匀度,改善了对氟化锂拌和物的造孔效果,并提高了六氟磷酸锂的生成速率。

67.结合实施例3、实施例8并结合表4可以看出,实施例8测得的六氟磷酸锂的纯度高于实施例3,说明当粘结剂分散液由明胶和去离子水配制而成时,多孔氟化锂中的杂质较少,六氟磷酸锂的纯度较高。

68.结合实施例9、实施例8并结合表4可以看出,由于本技术的秸秆炭颗粒在制备过程中经过了洗涤,因此洗去了秸秆中的无机盐,从而减少了多孔氟化锂中的杂质,提高了六氟磷酸锂的纯度。

69.结合实施例10、实施例9并结合表4可以看出,由于本技术的秸秆炭颗粒经过了十二烷基硫酸钠溶液的洗涤,因此秸秆在炭化过程中形成的焦油也能够被洗去,从而进一步减少了多孔氟化锂中的杂质,提高了六氟磷酸锂的纯度。

70.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本

申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1