一种自支撑二维硒氧化物纳米片阵列及其制备方法

1.本发明涉及外延硒氧化物纳米片阵列制备与转移技术领域,特别涉及一种自支撑二维硒氧化铋纳米片阵列及其制备方法。

背景技术:

2.1950年以来,单晶硅一直是微电子行业半导体的领跑者。遵循摩尔定律,硅基电子产品也面临着越来越多的挑战,例如载流子迁移率降低和亚10nm节点的短沟道效应的增加。为了克服这些缺点,二维(2d)半导体因其固有的原子厚度、柔韧性和无悬挂键表面而成为下一代电子产品最具竞争力的候选材料之一。

3.在所有二维半导体中,空气稳定和高迁移率的二维硒氧化铋(bi2o2se)半导体是一种新型三元材料,具有非常突出的电学和稳定性的优势,使其在电子行业中尤其受到欢迎。首先,它表现出超高的载流子迁移率、合适的带隙、出色的稳定性和优异的机械性能。除此之外,它可以在高温下与氧等离子体或氧反应,形成高介电常数天然氧化物bi2seo5。bi2seo5与bi2o2se形成原子级尖锐的界面,可直接用作栅极电介质。此外,bi2o2se还具有一些有趣的物理特性,如强自旋轨道耦合和铁电性等。利用这些特性,研究人员制造了高性能电子器件向逻辑器件,光电子器件,热电器件,传感器和存储器件等。

4.然而,不论是脉冲激光沉积(pld),分子束沉积(mbe)还是化学气相沉积(cvd),外延生长而获得的bi2o2se由于较强的层间相互作用导致难以与衬底分离,这极大限制了其在柔性器件上应用的可能性。目前能够实现转移的方法只能通过利用低浓度的氢氟酸(hf)将bi2o2se外延的衬底刻蚀,然后进一步获得bi2o2se晶体。但是由于bi2o2se本身就是氧化物,其自身结构也极易受到hf的刻蚀而被破坏。鉴于此,如果能够将bi2o2se晶体无损地从衬底上分离下来,得到自支撑的bi2o2se晶体阵列,就有望将这种新兴材料应用于柔性器件,发展到可穿戴设备上,具有广阔的应用前景。

技术实现要素:

5.本发明的目的是提供一种自支撑二维硒氧化物纳米片阵列及其制备方法,以解决现有二维硒氧化物纳米片制备与转移困难的问题。

6.本发明解决上述技术问题的技术方案如下:

7.一种自支撑二维硒氧化物纳米片阵列的制备方法,包括以下步骤:采用氧化铋和硒化铋为原料,在氯化钠单晶衬底上通过化学气相沉积生长得到二维硒氧化铋纳米片阵列并通过湿法转移到其他衬底上。

8.2.根据权利要求1所述的自支撑二维硒氧化物纳米片阵列的制备方法,其特征在于,包括以下步骤:

9.(1)将气相沉积设备加热段依次分为上游低温区、中心高温区和下游低温区,其中硒化铋置于上游低温区,氧化铋置于中心高温区,氯化钠单晶置于下游低温区;

10.(2)通过化学气相沉积在下游低温区衬底上都能生成得到二维硒氧化物纳米片阵

列;

11.(3)通过在长有二维硒氧化物纳米片阵列的氯化钠衬底上旋涂有机聚合物并加热,待其固化后在去离子水中将氯化钠单晶衬底溶解,获得粘有自支撑二维硒氧化物纳米片阵列的有机聚合物膜。

12.进一步地,在本发明较佳的实施例中,上述步骤(1)中,高纯硒化铋和氧化铋的质量比为(1.5-3):1。上述步骤(1)中,上游低温区温度为500-600℃;中心高温区的温度为550-650℃;下游沉积区的温度为450-500℃。上述步骤(1)中,使用的是氯化钠单晶衬底作为二维硒氧化物纳米片阵列生长的衬底。

13.在本发明中,通过硒化铋先在上游低温区预热气化;然后在中心高温区完全挥发并与氧化铋发生反应;最后到达下游低温区沉积到氯化钠衬底上。通过上述三段不同最优反应温度的连续性气化、反应和沉积,最后生成二维硒氧化物纳米片阵列。

14.进一步地,在本发明较佳的实施例中,上述步骤(2)中可以放置1-3片5

×

5mm氯化钠衬底。上述步骤(2)中反应条件为:在惰性气体保护下,通入载气,在标准大气压下,气相沉积处理10-50分钟。在本发明较佳的实施例中,上述步骤(2)载气为高纯氩气或氮气,其流量为50-100sccm。

15.上述二维硫化铋晶体材料的制备方法制得二维硒氧化物纳米片阵列。

16.进一步地,在本发明较佳的实施例中,由上述方法沉积的二维硒氧化物纳米片为四方形,横向尺寸为2-5μm,厚度为50-200nm。纳米片具有良好的面内取向性,表明其优异的外延生长特性。

17.进一步地,在本发明较佳的实施例中,上述步骤(3)中使用的有机聚合物包括但不限于聚甲基丙烯酸甲酯(pmma),聚二甲基硅氧烷(pdms)等。旋涂转速2500-4000转/分。旋涂均匀后在加热台上100-150℃下加热5-10分钟,让有机聚合物薄膜凝固。最后将涂有有机聚合物薄膜的衬底放入去离子水中,待氯化钠衬底溶解后获得粘有自支撑二维硒氧化物纳米片阵列的有机聚合物膜。

18.本发明具有以下有益效果:

19.1、本发明将硒化铋放置于上游低温区,利用其低温蒸发的特点,通过载气把硒化铋蒸气带到中心高温区与氧化铋反应,并沉积到下游低温区氯化钠衬底上。下游低温区可以防止氯化钠晶体融化,而由于氯化钠与硒氧化铋较为一致的面内晶格常数,有利于硒氧化铋晶体在其表面进行外延生长,获得面内单一取向的二维硒氧化物纳米片阵列。

20.2、本发明的制备方法能制得形貌规整且完整的正方形形或矩形的二维硒氧化物纳米片阵列,其横向尺寸最大可达6μm,厚度可低至50nm,且为单晶结构,质量高,在电子和光电器件领域中具有潜在的应用价值。

21.3、本发明方法解决了二维硒氧化物纳米片阵列的制备问题和之后的转移问题,有望将这种新兴材料应用于柔性器件,发展到可穿戴设备上,具有广阔的应用前景。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

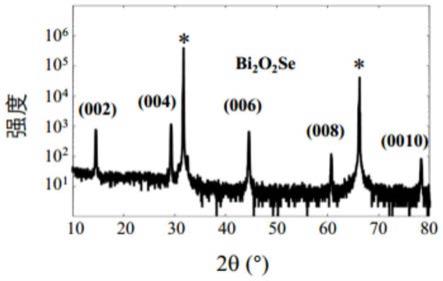

23.图1为本发明实施例1制备的二维硒氧化物晶体材料的薄膜x射线衍射图;

24.图2为本发明实施例2制备的二维硒氧化物材料的元素成分分析图;

25.图3为本发明实施例3制备氯化钠上沉积的二维硒氧化物纳米片原子力显微镜图;

26.图4为本发明实施例4制备氯化钠上沉积的自支撑二维硒氧化物纳米片阵列转移前后的形貌俯视图;

27.图5为本发明实施例5制备氯化钠上沉积的自支撑二维硒氧化物纳米片显微镜图,这一系列实验改变了高纯硒化铋和氧化铋的质量比;

28.图6为本发明实施例6制备氯化钠上沉积的自支撑二维硒氧化物纳米片显微镜图,这一系列实验改变了低温区的沉积温度;

29.图7为本发明实施例7制备氯化钠上沉积的自支撑二维硒氧化物纳米片显微镜图,这一系列实验控制生长时间为5min,10min,50min和80min;

具体实施方式

30.以下结合实施例及附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.实施例1:

32.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法,包括以下步骤:

33.(1)采用单温区水平管式炉作为气相沉积设备。水平管式炉的管长120cm,外径25mm,管壁厚度1.8mm,恒温区范围5cm,将气相沉积设备加热段依次分为上游低温区、中心高温区和下游低温区,其中硒化铋置于上游低温区,氧化铋置于中心高温区,氯化钠衬底置于下游低温区。上游低温区温度为500℃,中心高温区的温度为600℃,下游沉积区的温度为450℃,升温速率为10℃/min。硒化铋和氧化铋的质量比为2:1。

34.(2)加热前先用700sccm的氩气洗气一小时,以排除管内残余氧气。接着通入流量为50sccm的高纯氩气(99.99%),维持在标准大气压下,开始加热。气相沉积处理20min,反应结束后载气保持不变,随炉冷却至室温并在低温区氯化钠衬底上生成得到二维硫化铋晶体材料。

35.(3)将得到的长有二维硒氧化物纳米片阵列的氯化钠衬底粘在匀胶机上,滴上两滴pmma并在3000转/分钟旋涂60s,之后放在120℃的加热台上加热10分钟。待pmma固化后,将氯化钠衬底薄膜面朝上,置于去离子水静置10分钟。氯化钠衬底溶解后,用硅片捞出pmma薄膜并在90℃加热台上加热烘干10分钟。

36.(4)将转移到硅片上的pmma有机膜用丙酮浸泡30分钟除去后,获得转移后的在硅片上的自支撑二维硒氧化物纳米片阵列。

37.实施例2:

38.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法,包括以下步骤:

39.(1)采用单温区水平管式炉作为气相沉积设备。水平管式炉的管长120cm,外径25mm,管壁厚度1.8mm,恒温区范围5cm,将气相沉积设备加热段依次分为上游低温区、中心

高温区和下游低温区,其中硒化铋置于上游低温区,氧化铋置于中心高温区,氯化钠衬底置于下游低温区。上游低温区温度为520℃,中心高温区的温度为630℃,下游沉积区的温度为480℃,升温速率为10℃/min。硒化铋和氧化铋的质量比为1.5:1。

40.(2)加热前先用700sccm的氩气洗气一小时,以排除管内残余氧气。接着通入流量为80sccm的高纯氩气,维持在标准大气压下,开始加热。气相沉积40min,反应结束后载气保持不变,随炉冷却至室温并在低温区氯化钠衬底上生成得到二维硫化铋晶体材料。

41.(3)将得到的长有二维硒氧化物纳米片阵列的氯化钠衬底粘在匀胶机上,滴上两滴pmma并在3000转/分钟旋涂60s,之后放在120℃的加热台上加热10分钟。待pmma固化后,将氯化钠衬底薄膜面朝上,置于去离子水静置10分钟。氯化钠衬底溶解后,用硅片捞出pmma薄膜并在90℃加热台上加热烘干10分钟。

42.(4)将转移到硅片上的pmma有机膜用丙酮浸泡30分钟除去后,获得转移后的在硅片上的自支撑二维硒氧化物纳米片阵列。

43.实施例3:

44.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法与实施例1一致,区别在于中心高温区的温度为700℃,升温速率为20℃/min,反应时间为60min。

45.本发明的自支撑二维硒氧化物纳米片阵列,由实施例1-3二维硒氧化物纳米片阵列的制备方法制得,获得的二维硒氧化物纳米片具有方形和矩形规则排列的形貌,横向尺寸为2-6μm,厚度为50-120nm。

46.实施例4:

47.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法,包括以下步骤:

48.(1)采用单温区水平管式炉作为气相沉积设备。水平管式炉的管长120cm,外径25mm,管壁厚度1.8mm,恒温区范围5cm,将气相沉积设备加热段依次分为上游低温区、中心高温区和下游低温区,其中硒化铋置于上游低温区,氧化铋置于中心高温区,氯化钠衬底置于下游低温区。上游低温区温度为520℃,中心高温区的温度为630℃,下游沉积区的温度为480℃,升温速率为10℃/min。硒化铋和氧化铋的质量比为1.5:1。

49.(2)加热前先用700sccm的氩气洗气一小时,以排除管内残余氧气。接着通入流量为80sccm的高纯氩气,维持在标准大气压下,开始加热。气相沉积40min,反应结束后载气保持不变,随炉冷却至室温并在低温区氯化钠衬底上生成得到二维硫化铋晶体材料。

50.(3)将得到的长有二维硒氧化物纳米片阵列的氯化钠衬底粘在匀胶机上,滴上两滴pmma并在3000转/分钟旋涂60s,之后放在120℃的加热台上加热10分钟。待pmma固化后,将氯化钠衬底薄膜面朝上,置于去离子水静置10分钟。氯化钠衬底溶解后,用硅片捞出pmma薄膜并在90℃加热台上加热烘干10分钟。

51.(4)将转移到硅片上的pmma有机膜用丙酮浸泡30分钟除去后,获得转移后的在硅片上的自支撑二维硒氧化物纳米片阵列。

52.实施例5:

53.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法与实施例1一致,区别在于变化高纯硒化铋和氧化铋的质量比为0.5:1,1:1,1.5:1,2:1,3:1和3.5:1。

54.实施例6:

55.本实施例的二维硒氧化物纳米片阵列的制备方法与实施例1一致,区别在于改变

低温区温度为400℃,450℃,500℃,550℃。

56.实施例7:

57.本实施例的自支撑二维硒氧化物纳米片阵列的制备方法与实施例1一致,区别在于改变生长时间为5min,10min,50min和80min。

58.结果分析

59.对实施例1制得二维硫化铋晶体材料进行薄膜x射线衍射图谱分析,其结果如图1所示。

60.从图中可以看出,实施例1中制备的二维硒氧化物晶体材料的薄膜x射线衍射具有(002),(004),(006),(008),(0010)级bi2o2se薄膜特征峰。因此可证实产物为二维bi2o2se晶体材料。而且bi2o2se表现出单一的外延生长取向性。带星号(*)表示氯化钠衬底峰。

61.对实施例2制得二维硫化铋晶体材料进行透射电子显微镜元素分析,其结果如图2所示。

62.从图中可以看出,二维硒氧化物纳米片具有bi,o,se三种元素,符合bi2o2se晶体材料的化学式。

63.对实施例3沉积的二维硒氧化物纳米片进行原子力显微镜形貌分析,其结果如图3所示。

64.从图3可以看出,二维硒氧化物纳米片整体呈均匀的方形片状形貌,表面均匀,测得的纳米片厚度为120nm。

65.对实施例4在自支撑二维硒氧化物纳米片转移前后形貌对比分析,其结果如图4所示。

66.从图4中可以看出,转移到硅片后的二维硒氧化物阵列具有和原来生长在氯化钠衬底上一模一样的形貌,转移率达到百分之百。

67.对实施例5在改变高纯硒化铋和氧化铋的质量比后产物形貌对比分析,其结果如图5所示。

68.从图5中可以看出,通过调整高纯硒化铋和氧化铋的质量比从0.5:1到3.5:1,当硒化铋不足时,无法在氯化钠衬底上沉积出二维硒氧化物纳米片(0.5:1)或者只能得到一些形状不规则的点状产物(1:1),这可能是由于反应物不足导致反应无法进行。当硒化铋和氧化铋的质量比在(1.5-3):1时,反应物比例合适,可以正常发生反应,此时可以获得方形二维硒氧化物纳米片阵列。而当硒化铋过多时,产物中硒相对于氧的比例过多,导致二维硒氧化物纳米片形状又开始变得不规则。本实验发现当硒化铋和氧化铋的质量比为2:1时获得的纳米片效果最佳。

69.对实施例6在改变低温区沉积温度后形貌对比分析,其结果如图6所示。

70.从图6中可以看出,在400℃下由于温度太低,难以促进反应的进行从而难以成核生长。当提高低温区的温度至450-500℃,可以获得方形二维硒氧化物纳米片阵列。而当温度高于550℃,氯化钠衬底有熔化的趋势,表面开始发生重构,不利于产物的形成。本实验发现当低温区温度控制在480℃时获得的纳米片效果最佳。

71.对实施例7在延长生长时间后形貌对比分析,其结果如图7所示。

72.从图7中可以看出,生长时间过短(5min)会导致反应不充分,只能获得极小的点状产物。10-50min的时间里,反应较为充分,获得的方形二维硒氧化物纳米片较多,但是相应

的,随着反应时间的增长,可以预期得到的方形二维硒氧化物纳米片会越来越厚。当进一步延长反应时间时,方形二维硒氧化物纳米片出现了垂直生长的形貌,可能是由于生长较厚导致表面的缺陷增加,缺陷的累积导致了新的取向生长的出现。

73.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1