一种新型石膏基排气道制品及其制备方法与流程

1.本发明属于建筑预制品技术领域,具体涉及一种新型石膏基排气道制品及其制备方法。

背景技术:

2.排气道的制作工艺主要分为手工抹灰工艺、简易机械振动成型工艺和流水线生产工艺等,手动抹灰工艺较落后,产品质量不稳定,生产效率低,产能不能满足市场需求而逐渐被淘汰;简易机械振动成型工艺由于生产效率较传统抹灰工艺有大幅提高,投资低,深受烟道生产厂家欢迎,目前该工艺仍占据较大的市场份额;流水线生产工艺是近几年逐渐发展起来的,其优点是制得的烟道质量稳定、生产效率高,缺点是投资大。对于简易机械振动成型工艺和流水线生产工艺,其关键的问题是确保产品质量的前提下,加快模具的周转,进而保证足够的生产效率,满足市场订单的按时交付。

3.但现有技术中的排气道制品一般为水泥和沙子进行混合浇筑,由于普通水泥硬化速度慢,通常浇筑完成24小时才能脱模,模具周转率低,投资成本高;随着天然砂石资源的管控和水泥限产,原材料水泥和沙子成本居高不下,传统排气道制品的成本一路飙升;普通水泥沙子浇筑模具后需要振捣才能保证浇筑密实,但是振捣过程中容易造成沙子和水泥浆的分层,从而导致制品不均匀,容易开裂,强度无法保证;同时由于水泥沙子密度大,制品质量大,给运输安装带来了诸多不便;另外排气道侧壁残留油烟容易起火,有安全风险;且排气道外表面光滑,后期抹灰粘结力差。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本发明的目的是提供一种新型石膏基排气道制品及其制备方法,用以解决现有技术中排气道制品制备过程中的脱模慢,模具周转率低且排气道制品成本高、易开裂且强度无法保证的问题,以及用以解决排气道制品存在安全风险、后期抹灰粘结力差的问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组分:无水石膏10~40份、锅炉灰渣10~30份、激发剂0.5~5份、防水剂0.05~3份、塑化剂0.05~2份、玻璃纤维0.05~1份、氢氧化镁2~5份、水40~60份。

8.在如上所述的新型石膏基排气道制品,优选,所述无水石膏为无水氟石膏。

9.在如上所述的新型石膏基排气道制品,优选,所述锅炉灰渣的颗粒粒度为4.75mm方孔筛筛余≤5wt%;

10.优选地,所述锅炉灰渣的颗粒粒径≤15mm。

11.在如上所述的新型石膏基排气道制品,优选,所述激发剂为氟铝酸盐水泥。

12.在如上所述的新型石膏基排气道制品,优选,所述氢氧化镁为粉末状,所述氢氧化镁的细度为600目。

13.在如上所述的新型石膏基排气道制品,优选,所述防水剂为硬脂酸锌、硬脂酸钙、石蜡、铝盐防水剂或有机硅防水剂;

14.优选地,所述塑化剂为聚羧酸减水剂。

15.在如上所述的新型石膏基排气道制品,优选,所述玻璃纤维的长度为4~8mm。

16.一种新型石膏基排气道制品的制备方法,所述制备方法包括以下步骤:

17.步骤一、按配比精确称取无水石膏、激发剂、防水剂、塑化剂、玻璃纤维和氢氧化镁于混料机中,搅拌混合均匀,得到均匀的混合料;

18.步骤二、将步骤一中得到的所述混合料加入到装有水的容器中,以不低于500r/min的搅拌速度进行机械搅拌,同时加入锅炉灰渣,然后再继续搅拌一段时间后,得到均匀的浆体;

19.步骤三、将步骤二中得到的所述浆体浇筑到排气道模具中,将所述模具上表面的浆体摊平,然后静置,待所述浆体硬化后进行脱模,制备出石膏基排气道制品。

20.在如上所述的新型石膏基排气道制品的制备方法,优选,步骤二中所述再继续搅拌的时间为80~120s。

21.在如上所述的新型石膏基排气道制品的制备方法,优选,步骤三中所述浆体浇筑到排气道模具中,所述浇筑的时间为不大于120s;

22.优选地,步骤三中所述静置的时间为15~25min。

23.有益效果:

24.本发明提供一种新型石膏基排气道制品及制备方法,制备过程简单快捷,省工省时,模具周转率高(传统的制作方式需要24h才能脱模,本发明20min左右即可脱模),固定投资大大降低,所制备的排气道制品的质地均匀、强度高,制品质量轻,易于运输安装;本发明中采用无水氟石膏和锅炉灰渣作为主要原料,主要原料为工业固体废弃物,变废为宝,有助于环境改善,且原料成本大大降低,经济效益显著。

25.本发明中的排气道制品以无水石膏为主要原料,体积稳定性好不易开裂,相比于水泥烟道制品,石膏烟气道制品的密度小,重量轻,易运输、方便安装;且排气道制品的制备过程中,浆体具有自密实填充模具的特性,无需振捣,避免了浆体离析导致的排气道制品不均匀,使得本发明中的排气道制品的强度高,抗冲击性好。

26.本发明中的排气道制品具有较好的阻燃性,可以在不同的温度阶段形成连续式阻燃效果,阻止气道内部油烟起火蔓延的同时,保证排气道制品在遇火时的完整性和强度;且排气道制品安装完成后,后期抹灰层与烟道粘结力好,制品性能指标满足我国建筑工业行业标准jg/t 194-2018《住宅厨房和卫生间排烟(气)道制品》的各项要求。

具体实施方式

27.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明的新型石膏基排气道制品及其制备方法中采用无水氟石膏和锅炉灰渣作为主要原料,两者均属于工业固体废弃物,大大降低了排气道的生产成本;采用氟铝酸盐水泥作为激发剂,既可以发挥其本身早强快硬的特性,同时又激发无水氟石膏的水化反应活

性,使无水氟石膏的硬化速度大大提高,使排气道制品的抗冲击性增强;本发明中采用硬脂酸锌作为防水剂,既可以提高排气道的软化系数,又能在高温时融化吸热,同时硬脂酸锌又做为氢氧化镁粉末的表面改性剂,二者协同可以大大提高氢氧化镁的阻燃效果,阻止烟道内部油烟起火蔓延;本发明中采用氢氧化镁为阻燃剂,同时氢氧化镁又是无水氟石膏的活性激发材料,协同作用显著;且本发明中的无水氟石膏硬化形成的二水石膏分解吸热温度在150~320℃,氢氧化镁分解温度在340℃,使得所制备的排气道制品可在不同的温度阶段形成连续的阶梯阻燃效果,阻止烟道内部油烟起火蔓延的同时,保护排气道制品在遇火时的完整性和强度。

29.本发明的制备过程中浆体自密实填充模具,无需振捣,避免了浆体分层导致制品不均匀的问题,使得最终所制备的排气道制品的强度高,抗冲击性好,且本发明中以石膏为主要原料,体积稳定性好不易开裂,相比水泥烟道制品,石膏排气道制品的密度小,重量轻,易运输安装,且制备过程中20min即可脱模,大大降低了投资成本。

30.本发明提供一种新型石膏基排气道制品,按照重量分数计,所述石膏基排气道制品包括下述组分:无水石膏10~40份(比如10份、12份、15份、18份、20份、22份、25份、28份、30份、32份、35份、38份、40份)、锅炉灰渣10~30份(比如10份、12份、14份、16份、18份、20份、22份、24份、26份、28份、30份)、激发剂0.5~5份(比如0.5份、1.0份、1.5份、2.0份、2.5份、3.0份、3.5份、4.0份、4.5份、5.0份)、防水剂0.05~3份(比如0.05份、0.1份、0.2份、0.5份、1.0份、1.5份、2.0份、2.5份、2.8份、3.0份)、塑化剂0.05~2份(比如0.05份、0.1份、0.2份、0.5份、0.8份、1.0份、1.2份、1.5份、1.8份、2.0份)、玻璃纤维0.05~1份(比如0.05份、0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1.0份)、氢氧化镁2~5份(比如2份、2.2份、2.5份、2.8份、3.0份、3.2份、3.5份、3.8份、4.0份、4.2份、4.5份、4.8份、5.0份)、水40~60份(比如40份、42份、44份、46份、48份、50份、52份、54份、56份、58份、60份)。

31.在本发明具体实施例中,无水石膏为无水氟石膏,无水氟石膏的主要成分为无水硫酸钙;优选地,无水氟石膏为硫酸与氟石制备氟化氢的副产品。

32.在本发明具体实施例中,锅炉灰渣的颗粒粒度为4.75mm方孔筛筛余≤5wt%;优选地,锅炉灰渣的颗粒粒径≤15mm;更优选地,锅炉灰渣为燃煤锅炉排出的炉底灰渣。本发明中所采用的无水氟石膏和锅炉灰渣都属于工业固体废弃物。

33.在本发明具体实施例中,激发剂为氟铝酸盐水泥;氟铝酸盐水泥为快硬型水泥,初凝时间为8~10min,终凝时间30min以内,2小时强度可达20mpa。氟铝酸盐水泥是一种以氟铝酸钙(11cao

·

7al2o3·

caf2)为主要组成的快凝快硬水泥,以矾土、石灰石、萤石(或再加石膏)经配料煅烧得以氟铝酸钙为主要矿物的熟料,再与石膏一起磨细而成的水泥,在常温下该水泥初凝时间一般只有几分钟。氟铝酸盐水泥本身具有早强快硬的特性,同时又作为无水氟石膏的水化激发剂,激发无水氟石膏的水化反应活性,使得无水氟石膏的硬化速度大大提高,且提高制品的强度和抗冲击性。

34.在本发明具体实施例中,氢氧化镁为粉末状,氢氧化镁的细度为600目。氢氧化镁既可以作为阻燃剂,又是无水氟石膏的活性激发材料,具有协同作用。

35.在本发明具体实施例中,防水剂为硬脂酸锌、硬脂酸钙、石蜡、铝盐防水剂或有机硅防水剂;优选地,防水剂为硬脂酸锌,硬脂酸锌作为防水剂,既可以提高排气道的软化系数,又作为氢氧化镁粉末的表面改性剂,协同作用大大提高了氢氧化镁的阻燃效果,阻止烟

道内部油烟起火蔓延。

36.优选地,塑化剂为聚羧酸减水剂。

37.在本发明具体实施例中,玻璃纤维的长度为4~8mm(比如4mm、4.5mm、5.0mm、5.5mm、6.0mm、6.5mm、7.0mm、7.5mm、8.0mm)。

38.为了进一步的理解本发明中的新型石膏基排气道制品,本发明还提供一种新型石膏基排气道制品的制备方法,包括以下步骤:

39.步骤一、按配比精确称取无水石膏、激发剂、防水剂、塑化剂、玻璃纤维和氢氧化镁至混料机中,搅拌混合均匀,得到均匀的混合料。其中混料机为带有快速飞刀的单轴犁刀式混料机。

40.步骤二、将步骤一中得到的均匀混合料加入到装有水的容器中,机械快速(转速不低于500r/min)搅拌的同时加入锅炉灰渣,然后再继续搅拌一段时间后,得到均匀的浆体。

41.在本发明具体实施例中,再继续搅拌的时间为80~120s(比如80s、85s、90s、95s、100s、105s、110s、115s、120s)。搅拌时间过短,无法保证浆体搅拌均匀和塑化剂等添加物的充分溶解,搅拌时间过长则因浆体硬化较快,无法保证较好的流动性,对浆体浇筑成型不利,制品可能产能蜂窝麻面。

42.步骤三、将步骤二中得到的浆体浇筑到排气道模具中,将模具上表面的浆体摊平,使钢丝网片不裸露,然后静置一段时间,待浆体硬化后进行脱模,制备出新型石膏基排气道制品。本发明中浆体具有自密实填充模具的特性,无需振捣,避免浆体分层导致排气道制品不均匀的问题。且本发明中的硬脂酸锌融点为130℃;无水氟石膏硬化形成的二水石膏分解吸热温度在150~320℃(比如150℃、180℃、200℃、220℃、240℃、260℃、280℃、300℃、320℃);氢氧化镁分解温度在340℃;以上几种原料可使得所制备的排气道制品在130℃~340℃范围内具有连续式阻燃效果,故本制品不仅具有更好的阻止烟道内部油烟起火蔓延的效果,且能够保证排气道制品在遇火时的完整性和强度。

43.在本发明具体实施例中,步骤三中浆体浇筑到排气道模具中,浇筑的时间为不大于120s;浇筑时间要控制在一定范围内,时间过长浆体流动性损失大,不易成型,制品可能产生蜂窝麻面,浇筑时间在操作允许的范围内越短越好。

44.优选地,步骤三中排气道模具包括内部支撑体和外部包围体,外部包围体和内部支撑体之间形成用于浇铸制品的空间,内部支撑体的的外壁面上绕设有钢丝网片,钢丝网片上涂有脱模剂;外部包围体的内壁面上设置有凸出花纹,并在外部包围体内壁面上涂有脱模剂,凸出花纹的凸出高度尺寸不大于1mm,凸出高度过大使得制品表面不平整,影响外观,凸出花纹可以使排气道制品表面设置分布均匀的小型凹槽,排气道制品在现场安装完成后,后续施工时,可提高排气道制品表面抹灰层与排气道制品表面之间的结合力。

45.更优选地,步骤三中静置的时间为15~25min(比如17min、20min、21min、22min、23min、24min)。

46.若无特别说明本发明实施例中和对照例中所用原料满足下述性能要求:无水石膏为无水氟石膏,无水氟石膏的主要成分为无水硫酸钙,无水氟石膏为硫酸与氟石制备氟化氢的副产品;锅炉灰渣为燃煤锅炉排出的炉底灰渣,颗粒粒度为4.75mm方孔筛筛余≤5wt%,锅炉灰渣的颗粒粒径≤15mm;激发剂为氟铝酸盐水泥,氟铝酸盐水泥为快硬型水泥,初凝时间为8~10min;防水剂为硬脂酸锌;塑化剂为聚羧酸减水剂;氢氧化镁为超细氢氧化

镁粉末,氢氧化镁的细度为600目;玻璃纤维的长度为4~8mm;水为干净的自来水。

47.实施例1

48.本实施例提供一种新型石膏基排气道制品,按照重量分数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣30份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水40份。

49.本实施例中新型石膏基排气道制品的制备方法如下:

50.步骤一、按配比称取250kg无水氟石膏、10kg氟铝酸盐水泥、10kg硬脂酸锌、5kg聚羧酸减水剂、5kg玻璃纤维和20kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料;

51.步骤二、将步骤一中得到的混合料加入到装有400kg水的容器中,机械快速(转速500r/min)搅拌的同时加入300kg锅炉灰渣,然后再继续搅拌100s,得到均匀的浆体。

52.步骤三、将步骤三中得到的浆体浇筑到排气道模具中,浇筑时间为120s,将模具上表面的浆体摊平,使钢丝网片不裸露,然后静置20min,到浆体硬化后进行脱模,制备出新型石膏基排气道制品。

53.性能测试:

54.将本实施例中新型石膏基排气道制品的制备方法中将浆体浇筑到排气道模具中,静置待浆体硬化后进行脱模的时间进行测试,即测试所制备的新型石膏基排气道制品的脱模时间。

55.将本实施例中所制备的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试;其中,垂直承载力按照建筑工业行业标准jg/t 194-2018进行测试,截取1m管长的测试试件3个,压力试验机以恒定4kn/s的加载速度加载,使试件加载至破坏,取三个破坏载荷的算术平均值。耐软物撞击按照建筑工业行业标准jg/t 194-2018进行测试,将烟道试件端面长边的侧壁水平支撑于间距为1.8m的木棱上,木棱高宽尺寸为50mm

×

50mm,长度大于时间的长边侧壁,使用10kg标准沙袋,由1m高度自由下落,在排气道侧壁中心同一位置冲击,记录试件开裂时的冲击次数。体积密度测试参照gb/t 28627-2012中抹灰石膏体积密度的测试方法进行测试,浇筑40mm

×

40mm

×

160mm的试块,七天后烘干至绝干,测试质量,用质量除以体积256cm3,得到体积密度,测试三个样品取平均值。软化系数测试参照进行,浇筑成型40mm

×

40mm

×

160mm的试块,于水中侵泡24小时的试块强度与绝干试块的强度比值表示,测三组,求平均值。耐火性能的测定按照jg/t 194-2018进行,记录试件出现破坏时的耐火时间。

56.本实施例中所制备的新型石膏基排气道制品的脱模时间为24min。

57.本实施例中所制备的新型石膏基排气道制品的垂直承载力为95kn,抗冲击次数5次,软化系数为0.75,体积密度为1650kg/m3,耐火时间65min。

58.实施例2

59.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣20份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水50份。

60.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:步骤二中容器中的水为500kg,机械快速搅拌的同时加入200kg锅炉灰渣。

61.其他方法和步骤与实施例相同,在此不再赘述。

62.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

63.本实施例中所制备的新型石膏基排气道制品的脱模时间为25min。

64.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为92kn,抗冲击次数5次,软化系数为0.71,体积密度为1630kg/m3,耐火时间66min。

65.实施例3

66.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣10份、激发剂0.5份、防水剂1份、塑化剂1份、玻璃纤维0.5份、氢氧化镁2份、水60份。

67.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

68.步骤一、按配比称取250kg无水氟石膏、5kg氟铝酸盐水泥、10kg硬脂酸锌、10kg聚羧酸减水剂、5kg玻璃纤维和20kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到均匀的混合料;

69.步骤二、将步骤一中得到的混合料加入到装有600kg水的容器中,机械快速搅拌(转速500r/min)的同时加入100kg锅炉灰渣,然后再继续搅拌90s,得到均匀的浆体。

70.其他方法和步骤与实施例相同,在此不再赘述。

71.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

72.本实施例中所制备的新型石膏基排气道制品的脱模时间为28min。经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为91kn,抗冲击次数5次,软化系数为0.70,体积密度为1610kg/m3,耐火时间67min。

73.实施例4

74.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏10份、锅炉灰渣30份、激发剂3份、防水剂2份、塑化剂1.5份、玻璃纤维0.5份、氢氧化镁3份、水50份。

75.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

76.步骤一、按配比称取100kg无水氟石膏、30kg氟铝酸盐水泥、20kg硬脂酸锌、15kg聚羧酸减水剂、5kg玻璃纤维和30kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到均匀的混合料;

77.步骤二、将步骤一中得到的混合料加入到装有500kg水的容器中,机械快速搅拌(转速500r/min)的同时加入300kg锅炉灰渣,然后再继续搅拌115s,得到均匀的浆体。

78.其他方法和步骤与实施例相同,在此不再赘述。

79.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

80.本实施例中所制备的新型石膏基排气道制品的脱模时间为30min。

81.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为90kn,抗冲击次数5次,软化系数为0.70,体积密度为1600kg/m3,耐火时间66min。

82.实施例5

83.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏10份、锅炉灰渣20份、激发剂3份、防水剂2份、塑化剂1.5份、玻璃纤维0.5份、氢氧化镁3份、水60份。

84.本实施例中新型石膏基排气道制品的制备方法与实施例4的区别在于:步骤二中容器中的水为600kg,机械快速搅拌的同时加入200kg锅炉灰渣。

85.其他方法和步骤与实施例相同,在此不再赘述。

86.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

87.本实施例中所制备的新型石膏基排气道制品的脱模时间为27min。经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为91kn,抗冲击次数5次,软化系数为0.70,体积密度为1620kg/m3,耐火时间69min。

88.实施例6

89.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏10份、锅炉灰渣25份、激发剂5份、防水剂3份、塑化剂1份、玻璃纤维1份、氢氧化镁5份、水50份。

90.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

91.步骤一、按配比称取100kg无水氟石膏、50kg氟铝酸盐水泥、30kg硬脂酸锌、10kg聚羧酸减水剂、10kg玻璃纤维和50kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料;

92.步骤二、将步骤一中得到的混合料加入到装有500kg水的容器中,机械快速搅拌的同时加入250kg锅炉灰渣,然后再继续搅拌90s,得到均匀的浆体。

93.其他方法和步骤与实施例相同,在此不再赘述。

94.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

95.本实施例中所制备的新型石膏基排气道制品的脱模时间为28min。

96.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为93kn,抗冲击次数6次,软化系数为0.76,体积密度为1640kg/m3,耐火时间68min。

97.实施例7

98.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏40份、锅炉灰渣15份、激发剂2.4份、防水剂0.05份、塑化剂0.05份、玻璃纤维0.5份、氢氧化镁2份、水40份。

99.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

100.步骤一、按配比称取400kg无水氟石膏、24kg氟铝酸盐水泥、0.5kg硬脂酸锌、0.5kg聚羧酸减水剂、5kg玻璃纤维和20kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料;

101.步骤二、将步骤一中得到的混合料加入到装有400kg水的容器中,机械快速搅拌的同时加入150kg锅炉灰渣,然后再继续搅拌110s,得到均匀的浆体。

102.其他方法和步骤与实施例相同,在此不再赘述。

103.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、

体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

104.本实施例中所制备的新型石膏基排气道制品的脱模时间为22min。

105.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为100kn,抗冲击次数7次,软化系数为0.8,体积密度为1680kg/m3,耐火时间73min。

106.实施例8

107.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏40份、锅炉灰渣15份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水40份。

108.本实施例中新型石膏基排气道制品的制备方法与实施例7的区别在于:

109.步骤一、按配比称取400kg无水氟石膏、10kg氟铝酸盐水泥、10kg硬脂酸锌、5kg聚羧酸减水剂、5kg玻璃纤维和20kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料。

110.其他方法和步骤与实施例相同,在此不再赘述。

111.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试。

112.本实施例中所制备的新型石膏基排气道制品的脱模时间为28min。

113.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为99kn,抗冲击次数6次,软化系数为0.78,体积密度为1680kg/m3,耐火时间74min。

114.实施例9

115.本实施例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏40份、锅炉灰渣10份、激发剂5份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁3份、水40份。

116.本实施例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

117.步骤一、按配比称取400kg无水氟石膏、50kg氟铝酸盐水泥、10kg硬脂酸锌、5kg聚羧酸减水剂、5kg玻璃纤维和30kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料;

118.步骤二、将步骤一中得到的混合料加入到装有400kg水的容器中,机械快速搅拌(转速500r/min)的同时加入100kg锅炉灰渣,然后再继续搅拌88s,得到均匀的浆体。

119.其他方法和步骤与实施例相同,在此不再赘述。

120.对本实施例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

121.本实施例中所制备的新型石膏基排气道制品的脱模时间为23min。

122.经过测试,本实施例中所制备的新型石膏基排气道制品的垂直承载力为99kn,抗冲击次数7次,软化系数为0.82,体积密度为1670kg/m3,耐火时间76min。

123.对照例1

124.本对照例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏5份、锅炉灰渣30份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水60份。

125.本对照例中新型石膏基排气道制品的制备方法与实施例1的区别在于:步骤一中

称取无水石膏的量为50kg;步骤二中水的量为600kg,锅炉灰渣的量为300kg。

126.其他方法和步骤与实施例相同,在此不再赘述。

127.对本对照例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

128.本对照例中所制备的新型石膏基排气道制品的脱模时间为80min。

129.经过测试,本对照例中所制备的新型石膏基排气道制品的垂直承载力为85kn,抗冲击次数7次,软化系数为0.82,体积密度为1670kg/m3,耐火时间76min。

130.对照例2

131.本对照例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣30份、激发剂0份、防水剂3份、塑化剂1份、玻璃纤维1份、氢氧化镁0份、水40份。

132.本对照例中新型石膏基排气道制品的制备方法与实施例1的区别在于:

133.步骤一、按配比称取250kg无水氟石膏、0kg氟铝酸盐水泥、30kg硬脂酸锌、10kg聚羧酸减水剂、10kg玻璃纤维和0kg氢氧化镁于带有快速飞刀的单轴犁刀式混合机中,搅拌混合均匀,得到混合料。

134.其他方法和步骤与实施例相同,在此不再赘述。

135.对本对照例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

136.本对照例中所制备的新型石膏基排气道制品的脱模时间为40min。

137.经过测试,本对照例中所制备的新型石膏基排气道制品的垂直承载力为99kn,抗冲击次数4次,软化系数为0.65,体积密度为1650kg/m3,耐火时间63min。

138.对照例3

139.本对照例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣30份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水40份。

140.本对照例中新型石膏基排气道制品的制备方法与实施例1的区别在于:步骤一中所用的玻璃纤维的长度为6~25mm。

141.其他方法和步骤与实施例相同,在此不再赘述。

142.对本对照例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

143.本对照例中所制备的新型石膏基排气道制品的脱模时间为24min。

144.经过测试,本对照例中所制备的新型石膏基排气道制品的垂直承载力为85kn,抗冲击次数3次,软化系数为0.65,体积密度为1650kg/m3,耐火时间63min。

145.对照例4

146.本对照例提供一种新型石膏基排气道制品,按照重量份数计,所述石膏基排气道制品包括下述组份:无水石膏25份、锅炉灰渣30份、激发剂1份、防水剂1份、塑化剂0.5份、玻璃纤维0.5份、氢氧化镁2份、水40份。

147.本对照例中新型石膏基排气道制品的制备方法与实施例1的区别在于:步骤二中,再继续搅拌的时间为300s。

148.其他方法和步骤与实施例相同,在此不再赘述。

149.对本对照例中的新型石膏基排气道制品进行垂直承载力、耐软物撞击、软化系数、体积密度以及耐火性能的测试,测试标准和方法与实施例1相同,在此不再赘述。

150.本对照例中所制备的新型石膏基排气道制品的脱模时间为23min。经过测试,本对照例中所制备的新型石膏基排气道制品的垂直承载力为82kn,抗冲击次数3次,软化系数为0.65,体积密度为1650kg/m3,耐火时间63min。

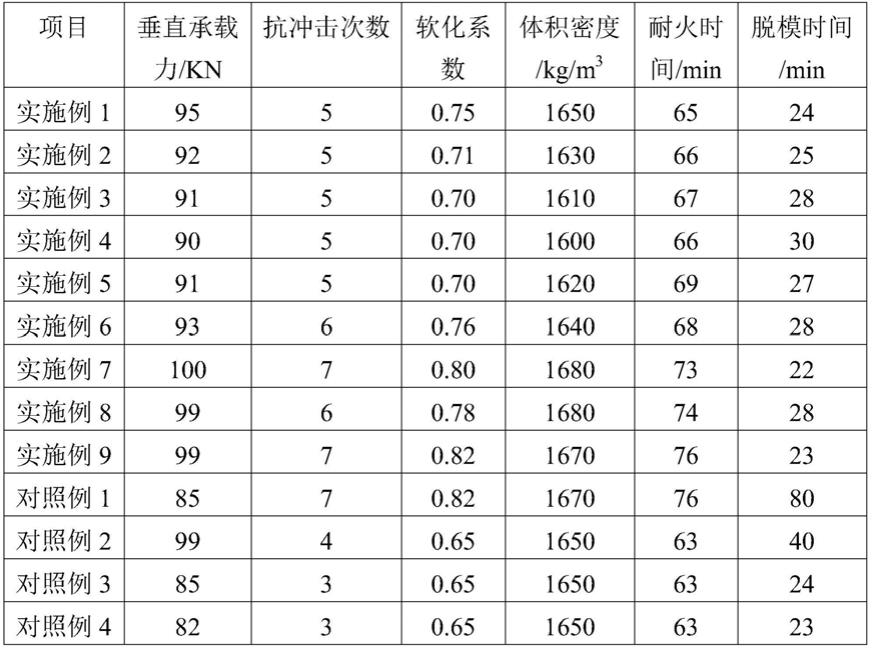

151.下表1中所示为各实施例和各对照例中所制备的新型石膏基排气道制品的性能数据。

152.表1

[0153][0154]

综上所述,本发明采用氟铝酸盐水泥作为激发剂,既可以发挥其本身早强快硬的特性,同时又作为无水氟石膏的水化激发剂,激发无水氟石膏的水化反应活性,使无水氟石膏的硬化速度大大提高;采用硬脂酸锌为防水剂,既可以提高排气道的软化系数,同时硬脂酸锌又作为氢氧化镁粉末的表面改性剂且硬脂酸锌熔点为130℃,二者协同可大大提高排气管道的阻燃效果,阻止烟道内部油烟起火蔓延;采用氢氧化镁作为阻燃剂,同时氢氧化镁又是无水氟石膏的活性激发材料;采用无水氟石膏为主要原料,体积稳定不易开裂,相比水泥烟道制品,本发明中的石膏基排气道制品的体积密度小,质量轻,易运输安装。且本发明中的新型石膏基排气道制品的制备方法简单快捷,脱模时间短,使模具周转率高,固定投资大大降低,且浆体自密实填充模具,无需振捣,制品的质地均匀,强度高,质量轻,具有较好的阻燃性,可在不同的温度阶段形成连续的阶梯阻燃效果,排气道安装完成后,后期抹灰层与烟道粘结力好,制品的性能指标满足我国建筑工业行业标准jg/t 194-2018《住宅厨房和卫生间排烟(气)道制品》的各项要求。

[0155]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1