一种黄色多孔性铁皂石无机颜料的制备方法

1.本发明涉及多孔固体颜料技术领域,具体涉及一种黄色多孔性镁皂石无机颜料的制备方法。

背景技术:

2.多孔固体颜料是一种有特殊用途的材料,这类材料不仅可作色料使用,还可吸附有机染料、水、气体和金属离子等。例如:在制作照片质量的喷墨打印纸时,在打印纸面上凃敷上一层多孔颜料,形成一层良好的印墨接受层,从而改善印墨的吸收能力,以减少印墨的扩散。这对提高分辨率、打印密度、真圆度等打印参数,改进打印效果十分有利。此外多孔颜料还可用作装饰性颜料、油墨添加剂等。目前多孔固体颜料的品种还很少,较常见的主要有碳黑、多孔碳酸钙和多孔乳胶粒子。

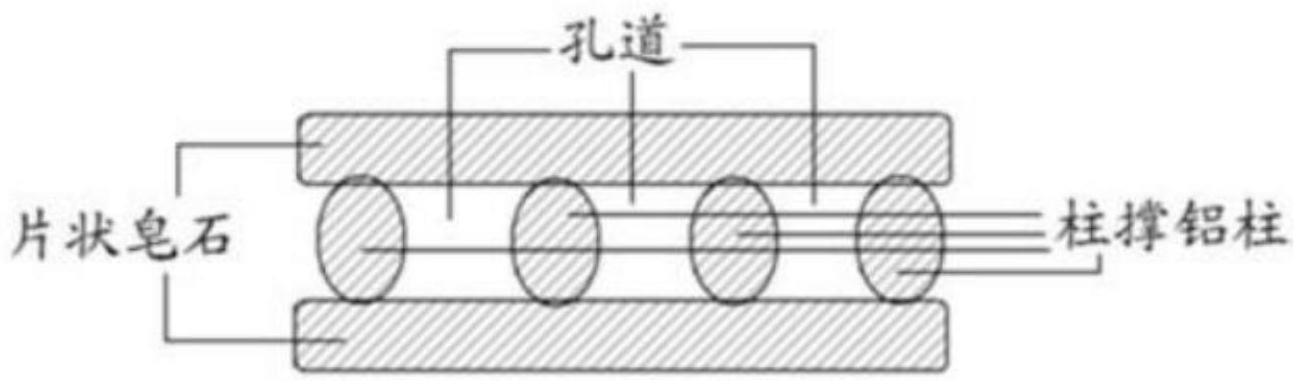

3.在已有的文献和专利中,以层状粘土矿物为原料合成颜料的方法都是基于离子交换反应将有颜色的有机物嵌进粘土的层间,层间的有机物对层状硅酸盐的无机层板起支撑作用,同时层板与有机物之间存在着静电相互作用,这种情况下层间的组分所发生的任何变化都会影响到化合物的层间距离和吸附空间,导致层状无机粘土矿物对有机染料的吸附量易发生变化,最终影响到颜色的色度和稳定性。

4.多孔性皂石的合成,目前的主要方法是用天然或人工合成的皂石,通过铝柱化剂对片状的皂石进行柱撑而制得柱撑皂石(或称层柱皂石),柱撑皂石具有二维的空间结构,从而制得多孔性的皂石结构。

技术实现要素:

5.针对现有技术的不足,本发明提供一种黄色多孔性镁皂石无机颜料的制备方法,该方法制备工艺简单,得到的黄色多孔性镁皂石颜料结构稳定,吸附空间和比表面积大,合成的无机镁皂石本身具有黄色,不必通过吸附有机物进行染色,色泽稳定,无污染。具体技术方案如下:

6.一种黄色多孔性镁皂石无机颜料的制备方法,该方法包括以下步骤:

7.(1)先将铝盐、三价铁盐溶液在搅拌条件下加入模板剂,混合均匀,然后在搅拌下逐滴加入水玻璃。其中,混合溶液中铁离子、硅离子、铝离子和模板剂的摩尔溶度之比为1:(1.4~0.7):(0~0.6):(0.2~0.8);铁离子的摩尔浓度为0.5~3mol/l;搅拌20~40分钟后,向溶液中滴加0.1~2mol/l氢氧化钠溶液,调节ph至8.5~11.5 之间,得到的黄色混浊液;

8.(2)将步骤(1)得到的黄色混浊液于250~300℃下密封反应20~130小时,然后洗涤、过滤,洗涤至无cl-,100-120℃干燥得到黄色铁皂石固体;

9.(3)将步骤(2)得到的黄色铁皂石固体在于500~700℃下焙烧6~10小时,以去除模板剂,得到黄色多孔铁皂石颜料。

10.进一步地,所述三价铁盐为硝酸铁、氯化铁、硫酸铁中的任意一种或几种按任意比

的混合物。

11.进一步地,所述的水玻璃中二氧化硅含量为20wt%~30wt%,模数为2.2~3.3。

12.进一步地,所述的模板剂为四丙基氢氧化铵(tpaoh)或四乙基氢氧化铵(teaoh),所述的模板剂在其水溶液中的质量分数为20-25%。

13.与现有技术相比,本发明的有益效果如下:

14.(1)本发明利用模版剂作为成孔的前驱物,与底物同时水热晶化反应时,模版剂参杂在底物生成的皂石之中构建孔道,之后通过氧化灼烧将有机物组成的模版剂烧去,留下多孔性结构的皂石,为此,本发明的模版剂合成多孔皂石的方法比传统的柱撑法更加简单;

15.(2)采用本发明的方法制成的黄色多孔镁皂石颜料的孔径大小由模板剂的分子大小决定,其大小可达3~7nm,吸附空间和比表面积大大增加,因此,按本发明所制得的材料在作为颜料的同时,也是一种良好的固体吸附剂,能稳定地吸附有机物,本发明制得的颜料还可以用作固体吸附剂、装饰性颜料、油墨添加剂和干燥剂,且对环境无污染;

附图说明

16.图1(a)-1(b)是本发明的合成方法的原理图;

17.图2是本发明实施例3合成的黄色色多孔镁皂石颜料样品的x射线粉末衍射图;

具体实施方式

18.下面通过具体实施例,对本发明的技术方案做进一步的解释说明。

19.如图1(a)-1(b)所示,本发明在多孔性的合成上,与柱撑皂石不同,柱撑皂石的合成需要两步,即先合成片状的皂石,片状的皂石通过铝柱化剂进行柱撑成具有二维的多孔性结构,之后通过烧结得到多孔性材料,具体如图1(a)所示;本发明利用模版剂作为成孔的前驱物,与底物同时水热晶化反应时,模版剂参杂在底物生成的皂石之中构建孔道,之后通过氧化灼烧将有机物组成的模版剂烧去,留下多孔性结构的皂石,具体如图1(b)所示。为此,本发明的模版剂合成多孔皂石的方法比柱撑法更加简单。且本发明是在皂石的合成过程中,用模版剂作为杂质参杂到合成的片状皂石中,氧化灼烧后,模版剂被烧掉,在片状的皂石上就留下了孔道。

20.实施例1

21.在室温下,在溶解有27.0克六水合三氯化铁,边搅拌边加入16.3毫升四丙基氢氧化铵水溶液(tpaoh,质量分数20%),然后在搅拌下逐滴加入41.7毫升水玻璃(其中二氧化硅的含量为202.1g/l,模数为3.3)各种原料的摩尔配比是:氯化铁中的铁:水玻璃中的硅:氯化铝中的铝:tpaoh=1:1.4:0:0.2,搅拌20分钟后,向溶液中滴加0.1mol/l 的氢氧化钠溶液,调节ph至8.5,继续搅拌,再将得到的黄色混浊液转移到不锈钢反应釜中密封,在250℃下反应20小时,然后洗涤、过滤、100℃干燥,得到的黄色铁固体;将其放在马弗炉中于500℃下焙烧6小时,以去除模板剂,得到黄色多孔无机固体化合物颜料。

22.实施例2

23.在室温下,在溶解有27.0克六水合三氯化铁和8.1克三氯化铝的水溶液中,边搅拌边加入65.1毫升四丙基氢氧化铵水溶液(tpaoh,质量分数25%),然后在搅拌下逐滴加入20.9毫升水玻璃(其中二氧化硅的含量为202.1g/l,模数为3.3)各种原料的摩尔配比是:氯

化铁中的铁:水玻璃中的硅:氯化铝中的铝:tpaoh=1:0.7:0.6:0.8,搅拌40分钟后,向溶液中滴加2mol/l的氢氧化钠溶液,调节ph至11.5,继续搅拌,再将得到的棕褐色混浊液转移到不锈钢反应釜中密封,在300℃下反应130小时,然后洗涤、过滤,120℃干燥,得到的黄色铁固体;将其放在马弗炉中于700℃下焙烧10小时,以去除模板剂,得到黄色多孔无机固体化合物颜料。

24.实施例3

25.在室温下,在溶解有27.0克六水合三氯化铁和2.7克三氯化铝的水溶液中,边搅拌边加入32.6毫升四丙基氢氧化铵水溶液(tpaoh,质量分数25%),然后在搅拌下逐滴加入35.7毫升水玻璃(其中二氧化硅的含量为202.1g/l,模数为3.3)各种原料的摩尔配比是:氯化铁中的铁:水玻璃中的硅:氯化铝中的铝:tpaoh=1:1.2:0.2:0.4,搅拌30分钟后,向溶液中滴加1.0mol/l的氢氧化钠溶液,调节ph至9.5,继续搅拌,再将得到的黄色混浊液转移到不锈钢反应釜中密封,在270℃下反应50小时,然后洗涤、过滤,100℃干燥,得到的黄色铁固体;将其放在马弗炉中于600℃下焙烧7小时,以去除模板剂,得到黄色多孔无机固体化合物颜料。

26.实施例4

27.在室温下,在溶解有27.0克六水合三氯化铁和5.9克三氯化铝的水溶液中,边搅拌边加入48.9毫升四丙基氢氧化铵水溶液(tpaoh,质量分数25%),然后在搅拌下逐滴加入29.8毫升水玻璃(其中二氧化硅的含量为202.1g/l,模数为3.3)各种原料的摩尔配比是:氯化铁中的铁:水玻璃中的硅:氯化铝中的铝:tpaoh=1:1.0:0.4:0.6,搅拌30分钟后,向溶液中滴加1.5mol/l的氢氧化钠溶液,调节ph至10.5,继续搅拌,再将得到的黄色混浊液转移到不锈钢反应釜中密封,在280℃下反应70小时,然后洗涤、过滤,120℃干燥,得到的黄色铁固体;将其放在马弗炉中于600℃下焙烧8小时,以去除模板剂,得到黄色多孔无机固体化合物颜料。

28.实施例5

29.在室温下,在溶解有27.0克六水合三氯化铁和8.1克三氯化铝的水溶液中,边搅拌边加入56.9毫升四丙基氢氧化铵水溶液(tpaoh,质量分数25%),然后在搅拌下逐滴加入23.8毫升水玻璃(其中二氧化硅的含量为202.1g/l,模数为3.3)各种原料的摩尔配比是:氯化铁中的铁:水玻璃中的硅:氯化铝中的铝:tpaoh=1:0.8:0.6:0.7,搅拌30分钟后,向溶液中滴加1.5mol/l的氢氧化钠溶液,调节ph至11.0,继续搅拌,再将得到的黄色混浊液转移到不锈钢反应釜中密封,在290℃下反应120小时,然后洗涤、过滤,120℃干燥,得到的黄色铁固体;将其放在马弗炉中于650℃下焙烧120小时,以去除模板剂,得到黄色多孔无机固体化合物颜料。

30.本发明合成的黄色多孔无机固体颜料,耐光晒和水洗,光照100小时和用水洗50 次后,颜色无任何变化,室温放置6个月,颜色无变化,与皮肤接触后,皮肤上不沾有任何颜色。这是由于黄色颜料中,起发色作用的铁原子已与氧原子键合而被固定在皂石的八面体层中,不易从固体中溶出。同时,这种黄色颜料耐酸性很强,将其加入到6 摩尔/升盐酸溶液中,浸泡3小时,然后过滤、洗涤、干燥,得到的固体仍然是黄色的。本发明制得的颜料还可以用作固体吸附剂、装饰性颜料、油墨添加剂和干燥剂等。

31.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

32.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1