一种仿树-根结构增强碳基复合材料及其制备方法

1.本发明属于航空航天器密封环、电机电刷和高速列车受电弓滑板及其制备领域,具体涉及一种仿树-根结构增强碳基复合材料及其制备方法。

背景技术:

2.碳基复合材料是航空航天器、电机及高速列车安全、可靠、稳定运行的重要部件。随着实际运行使用要求的不断提升,机械冲击振动愈发剧烈,发热严重,因此,对碳基复合材料提出了越来越高的要求。目前,研究具有高强度、高导电、高导热优异性能的碳基复合材料成为世界各国推动航天科技、电气工程、交通运输进一步发展的重要课题。我国目前使用的碳基复合材料一定程度还需从国外进口,研发具有自主知识产权、高性能的碳基复合材料是我国在该技术领域亟待解决的问题。

3.碳纤维增强碳基复合材料致密度高,导热迅速,导电性能优异,且制备工艺简单,价格低廉,受到了广泛关注。但限于碳纤维表面是致密的石墨层,缺乏丰富的极性和活性官能团,其光滑、惰性的表面与基体材料间的润湿性和吸附性较差,弱的界面结合阻碍了应力从基体到纤维的转移,难以充分实现碳纤维对复合材料性能的增强效果。因此,增强碳纤维与骨料相的结合成为一个重要的问题。

技术实现要素:

4.本发明解决的技术问题是现有碳纤维与基体结合较差导致碳纤维增强碳基复合材料力学性能不足。

5.本发明为解决上述技术问题,采用的技术方案是一种仿树-根结构增强碳基复合材料,该碳基复合材料以碳纤维和沥青焦高速共混形成的结构为增强相,以改质煤沥青为粘结剂,以沥青焦、鳞片石墨为骨料,其中碳纤维和沥青焦高速共混形成的结构为“主根”,沿碳纤维表面沥青焦成核碳化的改质煤沥青为“侧根”。

6.上述碳基复合材料由以下重量份的原料制得:

7.碳纤维1份~5份;

8.改质煤沥青20份~40份;

9.沥青焦60份~90份;

10.鳞片石墨粉5份~20份。

11.其中,上述原料中碳纤维外径为5μm~15μm,长度为0.01mm~0.2mm,沥青焦的粒度为0.2μm~50μm。

12.进一步的,本发明还公开了上述仿树-根结构增强碳基复合材料的制备方法,包括以下步骤:

13.a)将碳纤维和部分沥青焦通过包括在自转公转搅拌机高速共混、干燥预处理获得增强体材料;该结构稳定,该结构经后续处理可与基体起到机械互锁作用。优选的,共混过程碳纤维占沥青焦比例为5wt%~25wt%。

14.b)先将上述碳纤维与沥青焦高速共混材料与骨料混合均匀,然后加入粘结剂进行混捏、轧片、冷却固化、破碎、磨粉;

15.c)将上述磨粉后的粉体成型,具体可采用模压成型方式获得块体;

16.d)将上述成型后的材料进行焙烧,制得仿树-根结构增强碳基复合材料。

17.其中,步骤a)中将碳纤维与沥青焦在自转公转搅拌机共混转速为1000rpm~2000rpm,共混时间为0.5h~3h,共混完成后采用真空干燥,干燥温度控制在60℃~100℃。

18.其中,步骤b)混捏前对改质煤沥青升温熔融,控制温度为120℃~180℃,保温时间为0.2h~0.5h。

19.其中,步骤b)中,将碳纤维与沥青焦高速共混材料添加至骨料中混匀,转速控制在20000rpm~32000rpm;混捏温度控制在130℃~190℃,混捏转速控制在20rpm~40rpm。

20.其中,步骤b)破碎磨粉后的粉料粒度控制为50μm~80μm。

21.其中,步骤c)成型温度均需控制为130℃~190℃。

22.其中,焙烧过程终温控制为720℃~1050℃,焙烧时间控制在72h~96h。

23.优选的,焙烧过程温度梯度升温,且每次升温后保温时间控制为2h~3h。

24.本发明所产生的有益效果为:

25.本发明制备方法是先将碳纤维和沥青焦在自转公转搅拌机高速共混,这种方式获得的结构使得复合材料制备过程中改质煤沥青沿碳纤维表面沥青焦成核碳化,增大了碳纤维与基体间的机械互锁力,加强了与基体的结合,提高其界面形成度,提升了碳基复合材料的综合性能,进而弥补了当前碳基复合材料存在的不足。

26.本发明通过将碳纤维和沥青焦高速共混材料添加至碳基复合材料中,提高了材料的密度、导电率和热导率,增强了复合材料的抗折强度、抗压强度等机械性能,从而提升了材料在复杂工况下的服役性能;

27.本发明提出的制备方法具有环境友好性,工艺简单,成本较低,且制备的碳基复合材料具有更加优异的性能。

附图说明

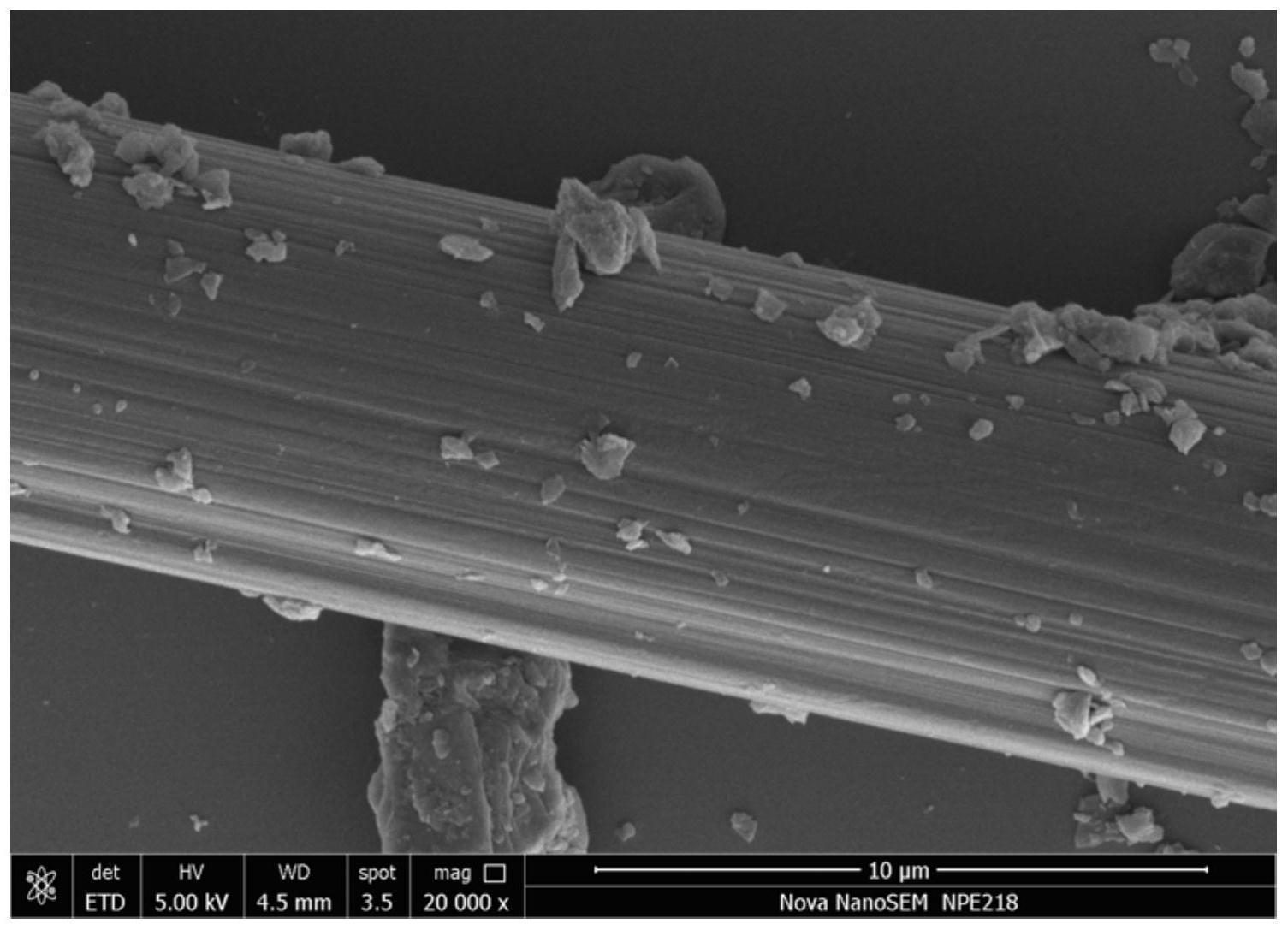

28.图1为本发明碳纤维与沥青焦高速共混结构电镜图;

29.图2为本发明仿树-根结构增强碳基复合材料电镜图。

具体实施方式

30.本发明使用的碳纤维和改质煤沥青性能指标如表1和表2所示:

31.表1碳纤维的性能指标

32.外径5-15μm长度0.01-0.2mm密度1.5-2g/cm3灰分<0.3wt%模量>230gpa

33.表2改质煤沥青的性能参数

34.灰分≤0.5%

残碳量60%游离碳35%软化点≤100℃硫含量1.5%

35.实施例1

36.仿树-根结构增强碳基复合材料的制备方法,以重量份计原料组成为碳纤维1.5份,沥青焦80份,改质煤沥青35份,鳞片石墨5份,包括以下步骤:

37.a)按碳纤维占沥青焦重量比例为10%,将碳纤维和沥青焦在在自转公转搅拌机中进行高速共混,共混转速为1800rpm,共混时间为0.5h,共混完成后采用真空干燥,温度控制在60℃,得到碳纤维与沥青焦高速共混材料,如图1所示;

38.b)将碳纤维与沥青焦高速共混材料添加至所述骨料中,采用转速为30000rpm的高速搅拌机进行混匀;对改质煤沥青升温熔融,控制温度为130℃,保温时间为0.2h;在混合料中加入熔融改质煤沥青,进行混捏,混捏温度控制为170℃,混捏时间控制为2h;轧片次数控制为反复5次;破碎采用转速为30000rpm的高速破碎机进行破碎;磨粉使用球磨机进行,控制时间为2h,保证磨粉效果;

39.c)成型前需将模具和模压设备上下压板升温至170℃,模压时间控制为0.25h,保证较好的成型度;

40.d)将上述成型后的材料进行焙烧,焙烧过程温度梯度升温,终温控制为1000℃,且每次升温后保温时间控制为2h,总的焙烧时间控制在72h,制得仿树-根结构增强碳基复合材料,如图2所示。

41.经检测,上述复合材料抗压强度达到138.6mpa,抗折强度达到28.3mpa。

42.实施例2

43.仿树-根结构增强碳基复合材料的制备方法,以重量份计原料组成为碳纤维2.5份,沥青焦75份,改质煤沥青30份,鳞片石墨10份,包括以下步骤:

44.a)按碳纤维占沥青焦重量比例为15%,将碳纤维和沥青焦在自转公转搅拌机中进行高速共混,共混转速为1600rpm,共混时间为1h,共混完成后采用真空干燥,温度控制在60℃,得到碳纤维与沥青焦高速共混材料;

45.b)将碳纤维与沥青焦高速共混材料添加至所述骨料中,采用转速为20000rpm的高速搅拌机进行混匀;对改质煤沥青升温熔融,控制温度为150℃,保温时间为0.2h;在混合料中加入熔融改质煤沥青,进行混捏,混捏温度控制为170℃,混捏时间控制为2h;轧片次数控制为反复5次;破碎采用转速为30000rpm的高速破碎机进行破碎;磨粉使用球磨机进行,控制时间为2h,保证磨粉效果;

46.c)成型前需将模具和模压设备上下压板升温至170℃,模压时间控制为0.25h,保证较好的成型度;

47.d)将上述成型后的材料进行焙烧,焙烧过程温度梯度升温,终温控制为800℃,且每次升温后保温时间控制为2h,总的焙烧时间控制在80h,制得仿树-根结构增强碳基复合材料。

48.经检测,上述复合材料抗压强度达到112.8mpa,抗折强度达到22.9mpa。

49.实施例3

50.仿树-根结构增强碳基复合材料的制备方法,以重量份计原料组成为碳纤维4份,沥青焦85份,改质煤沥青25份,鳞片石墨15份,包括以下步骤:

51.a)按碳纤维占沥青焦重量比例为20%,将碳纤维和沥青焦在自转公转搅拌机中进行高速共混,共混转速为1400rpm,共混时间为2h,共混完成后采用真空干燥,温度控制在60℃,得到碳纤维与沥青焦高速共混材料;

52.b)将碳纤维与沥青焦高速共混材料添加至所述骨料中,采用转速为30000rpm的高速搅拌机进行混匀;对改质煤沥青升温熔融,控制温度为170℃,保温时间为0.2h;在混合料中加入熔融改质煤沥青,进行混捏,混捏温度控制为170℃,混捏时间控制为2h;轧片次数控制为反复5次;破碎采用转速为30000rpm的高速破碎机进行破碎;磨粉使用球磨机进行,控制时间为2h,保证磨粉效果;

53.c)成型前需将模具和模压设备上下压板升温至170℃,模压时间控制为0.25h,保证较好的成型度;

54.d)将上述成型后的材料进行焙烧,焙烧过程温度梯度升温,终温控制为750℃,且每次升温后保温时间控制为2h,总的焙烧时间控制在90h,制得仿树-根结构增强碳基复合材料。

55.经检测,上述复合材料抗压强度达到104.6mpa,抗折强度达到18.2mpa。

56.对比例1

57.常规的碳纤维增强碳基复合材料制备方法,以重量份计原料组成为碳纤维1.5份,沥青焦80份,改质煤沥青35份,鳞片石墨10份,包括以下步骤:

58.a)将碳纤维、沥青焦、鳞片石墨混合,采用转速为30000rpm的高速搅拌机进行混匀;对改质煤沥青升温熔融,控制温度为130℃,保温时间为0.2h;碳纤维、骨料混合料中加入熔融改质煤沥青,进行混捏,混捏温度控制为170℃,混捏时间控制为2h,混捏过程加入熔融改质煤沥青;轧片次数控制为反复5次;破碎采用转速为30000rpm的高速破碎机进行破碎;磨粉使用球磨机进行,控制时间为2h,保证磨粉效果;

59.c)成型前需将模具和模压设备上下压板升温至170℃,模压时间控制为0.25h,保证较好的成型度;

60.d)将上述成型后的材料进行焙烧,焙烧过程温度梯度升温,终温控制为950℃,且每次升温后保温时间控制为2h,总的焙烧时间控制在84h,制得碳纤维增强碳基复合材料。

61.经检测,上述复合材料抗压强度达到78.6mpa,抗折强度达到15.75mpa。

62.以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1