耐烧蚀复合材料及其制备方法和应用与流程

20mm。

14.优选地,前述的耐烧蚀复合材料的制备方法,其中步骤2)中,所述氧化镁纤维的用量为90-110重量份,硼化锆纤维的用量为180-220重量份,去离子水的用量为600-2000重量份。

15.优选地,前述的耐烧蚀复合材料的制备方法,其中步骤3)中,所述真空抽滤的真空度为-0.05~-0.95mpa;所述真空抽滤时间为10s-3min。

16.优选地,前述的耐烧蚀复合材料的制备方法,其中步骤4)中,所述热压成型的压力为0.1-100mpa,保压时间为0.1-2h,所述热压成型的加热温度为100-300℃,加热时间为1-8h。

17.优选地,前述的耐烧蚀复合材料的制备方法,其中步骤5)中,所述热处理温度为1200-1800℃,热处理时间为10-20h。

18.优选地,前述的耐烧蚀复合材料的制备方法,其中步骤(6)中,所述沉积的方式为cvd气相沉积;所述cvd气相沉积的温度为900-1300℃,时间为20-30h,通入气体为三氯甲基硅烷、氢气和氩气,三者的体积比为1:(5-20):(5-20)。

19.本发明的目的及解决其技术问题还可采用以下技术方案来实现。依据本发明提出的一种耐烧蚀复合材料,所述耐烧蚀复合材料的5%压缩强度为20.9-23.1mpa,10%压缩强度为35.1-45.2mpa,导热系数为3.7-5.7w/mk,质量烧蚀率为0.02-0.03g/s,在2300℃烧蚀下无熔化,失重为0.83%-1.03%。

20.优选地,前述的耐烧蚀复合材料,其中所述耐烧蚀复合材料通过上述的方法制得。

21.本发明的目的及解决其技术问题还可采用以下技术方案来实现。依据本发明提出的一种样品垫板,所述样品垫板由上述的耐烧蚀复合材料制成。

22.本发明的目的及解决其技术问题还可采用以下技术方案来实现。依据本发明提出的一种热性能测试装置,所述热性能测试装置包括上述的样品垫板。

23.借由上述技术方案,本发明至少具有下列优点:

24.本发明所制备的耐烧蚀复合材料,保留其低导热,耐高温的特性同时提高其强度与抗烧蚀性能。

25.本发明所述的耐烧蚀复合材料的5%压缩强度为20.9mpa-23.1mpa,10%压缩强度为35.1mpa-45.2mpa,导热系数为3.7-5.7w/mk,质量烧蚀率为0.02-0.03g/s。

26.本发明所述的耐烧蚀复合材料,可用于高超声速飞行器的热测试中,作为样品垫板使用,在2300℃无熔化,失重≤2%。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

28.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的耐烧蚀复合材料及其制备方法和应用的具体实施方式、结构、特征及其功效,详细说明如后。

29.若无特殊说明,以下所涉及的材料、试剂等均为本领域技术人员熟知的市售商品;若无特殊说明,所述方法均为本领域公知的方法。除非另外定义,所使用的技术术语或者科

学术语应当为本发明所属领域内的普通技术人员所理解的通常意义。以下未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。

30.氧化镁纤维导热系数低,强度差;硼化锆纤维导热系数高,强度高,存在氧化的问题。本技术人意外地发现,通过调配两种纤维的比例,混合后可弥补二者的问题,提高强度,降低导热系数,降低硼化锆纤维氧化;此外,通过cvd气相沉积碳化硅后,进一步解决了硼化锆纤维氧化的问题,降低了热失重和质量烧蚀率。

31.根据本发明的实施例提供了一种耐烧蚀复合材料的制备方法,包括以下步骤:

32.1)制备锆溶胶:将醋酸锆、六水硝酸钇、正硅酸乙酯和去离子水均匀混合,加热升温,再将得到的溶液进行减压浓缩,得到锆溶胶;

33.2)物料混合:将氧化镁纤维、硼化锆纤维和去离子水混合均匀,得到原料料浆;

34.3)预制体制备:将步骤2)得到的原料料浆进行真空抽滤,得到氧化镁纤维预制体;

35.4)热压成型:将步骤3)得到的氧化镁纤维预制体用步骤1)得到的锆溶胶浸润,热压成型,得到块体;

36.5)热处理:将步骤4)得到的块体进行热处理,自然冷却至室温,得到氧化镁复合板体;

37.6)形成碳化硅涂层:将步骤5)得到的氧化镁复合板体的表面沉积一层碳化硅层,得到所述耐烧蚀复合材料。

38.根据本发明的一些实施例,其中步骤1)中,所述醋酸锆的用量可以为900-1100重量份,六水硝酸钇的用量可以为90-110重量份,去离子水的用量可以为900-1100重量份,正硅酸乙酯的用量可以为40-60重量份。醋酸锆为原料,缩聚反应形成醋酸聚锆,六水硝酸钇在其中充当相稳定剂,去离子水为反应的溶剂,正硅酸乙酯为纤维柔性调节剂。关键是醋酸锆与六水硝酸钇的比例,若醋酸锆与六水硝酸钇的重量比例小于(900-1100):(90-110),醋酸锆过低,会影响固化剂性能,强度下降;若醋酸锆与六水硝酸钇的重量比例大于(900-1100):(90-110),六水硝酸钇过低,热处理后会出现相转变,同样影响强度。去离子水作为反应溶剂,过低和过高都会影响固化剂性能。正硅酸乙酯也是同样,过低或过高都会导致强度下降。为此,所述醋酸锆的用量优选为950-1050重量份;六水硝酸钇的用量优选为95-105重量份,去离子水的用量优选为950-1050重量份,正硅酸乙酯的用量优选为45-55重量份。

39.根据本发明的一些实施例,其中步骤1)中,所选锆溶胶的粘度为800-1200mpas。

40.根据本发明的一些实施例,其中步骤1)中,所选六水硝酸钇可以为分析纯或优级纯,所选醋酸锆可以为分析纯或优级纯,所选正硅酸乙酯可以为分析纯或优级纯。考虑到成本,上述几种原料一般仅选择分析纯即可。

41.根据本发明的一些实施例,其中步骤1)中,所述反应温度可以设置为40-100℃,反应时间可以设置为0.5-3h。若反应温度低于40℃,各原料之间不发生反应;若温度高于100℃,则会造成产生的锆溶胶粘度大,影响浸渍。若反应时间低于0.5h,则会造成反应不充分,固化效果下降;若反应时间高于3h,则会造成能耗的浪费。因此,所述反应温度优选为50-80℃;反应时间优选为0.5-1h。

42.根据本发明的一些实施例,其中步骤2)中,所述氧化镁纤维选择为短切纤维,直径为1-20μm,长度为1-20mm;硼化锆纤维选择为短切纤维,直径为1-20μm,长度为1-20mm。纤维的直径和长度主要影响隔热性能和分散性能。考虑现有纤维实际情况,选择上述长度和直

径的氧化镁纤维和硼化锆纤维。若两种纤维的长度长于上述的1-20mm,会使步骤2)中的物料混合存在困难。考虑到以上因素,所述氧化镁纤维的直径优选为1-10μm,长度优选为2-5mm;硼化锆纤维的直径优选为1-10μm,长度优选为2-10mm。

43.根据本发明的一些实施例,其中步骤2)中,所述氧化镁纤维的用量可以为90-110重量份,硼化锆纤维的用量为180-220重量份,去离子水的用量为600-2000重量份。氧化镁纤维和硼化锆纤维的重量比例影响最终产品的压缩强度、导热系数、热失重和质量烧蚀率,二者比例越高强度越差,比例越低导热系数越高,热失重越高,质量烧蚀率越高,进而使得热烧蚀性能越差。氧化镁纤维增加会导致抗烧蚀能力增强,强度下降,耐温降低,减少会导致样品抗氧化性能下降;硼化锆纤维增加会使导热系数上升、抗氧化性能下降,减少会导致耐温降低;去离子水为纤维分散混合的空间,减少会导致物料混合不均匀,增加会造成浪费。综合考虑上述因素,故所述氧化镁纤维的用量优选为95-105重量份;硼化锆纤维的用量优选为190-210重量份;去离子水的用量优选为1000-1600重量份。

44.根据本发明的一些实施例,其中步骤3)中,所述真空抽滤的真空度为-0.05~-0.95mpa;所述真空抽滤时间为10s-3min。抽滤的真空度和时间主要影响预制体的制成。若真空度低于-0.95mpa,或时间低于10s,则会影响预制体成型;若真空度高于-0.05mpa,时间高于3min,则会增加不必要的能耗。

45.根据本发明的一些实施例,其中步骤4)中,压力、温度和时间控制是为了保证块体成型。所述热压成型的压力为0.1-100mpa,保压时间为0.1-2h,所述热压成型的加热温度为100-300℃,加热时间为1-8h。为了使块体更好地成型,所述热压成型的压力优选为10-50mpa,保压时间优选为0.5-1h,所述热压成型的加热温度优选为150-250℃,加热时间优选为3-6h。所述锆溶胶浸润的时间可以为5-20s,以氧化镁纤维预制体放入后完全浸湿即可。

46.根据本发明的一些实施例,其中步骤5)中,热处理是为了是让锆溶胶彻底固化。所述热处理温度可以设置为1200-1800℃,热处理时间可以设置为10-20h。若热处理的温度低于1200℃,没有彻底固化,达不到热处理的目的;若热处理的温度高于1800℃,则会增加不必要的能耗。考虑到锆溶胶的彻底固化,所述热处理温度优选为1400-1800℃,热处理时间优选为12-18h。上述的固化指的是锆溶胶转化为氧化锆的过程。而1200以上锆溶胶才会转化为氧化锆。

47.根据本发明的一些实施例,其中步骤6)中,所述沉积的方式为cvd气相沉积;所述cvd气相沉积的温度为900-1300℃,优选为1000-1200℃,时间为20-30h,优选为20-25h;通入气体可以为三氯甲基硅烷、氢气和氩气,三者的体积比为1:(5-20):(5-20)。所形成的碳化硅层的厚度为0.1-0.2mm。

48.根据本发明的实施例还提供了一种耐烧蚀复合材料,所述耐烧蚀复合材料的5%压缩强度为20.9-23.1mpa,10%压缩强度为35.1-45.2mpa,导热系数为3.7-5.7w/mk,质量烧蚀率为0.02-0.03g/s,在2300℃烧蚀下无熔化,失重为0.83-1.03%。

49.根据本发明的实施例还提供了一种样品垫板,所述样品垫板由上述的耐烧蚀复合材料制成。具体地,所述样品垫板由上述耐烧蚀复合材料根据需要的尺寸切割而成。

50.根据本发明的实施例还提供了一种热性能测试装置,所述热性能测试装置包括上述的样品垫板,还包括加热系统及温度测试系统,所述加热系统及温度测试系统选自现有技术,其具体结构及连接关系在此不再赘述。

51.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

52.实施例1

53.将1000g醋酸锆,100g六水硝酸钇,1000g去离子水,50g正硅酸乙酯混合,置于玻璃反应釜中,在60℃反应0.5h,再将得到的溶液在减压蒸发装置中浓缩30min,得到粘度为1000mpas的锆溶胶;将100g氧化镁纤维(直径为1-10μm,长度为2-5mm),200g硼化锆纤维(直径为1-10μm,长度为2-10mm),1300g去离子水混合均匀,得到原料料浆;将原料料浆在-0.5mpa的真空度下抽滤1min,得到氧化镁纤维预制体;将氧化镁纤维预制体用1000g锆溶胶浸润10s,放入100mm*100mm的压制模具中进行热压成型,压力为10mpa,保压时间为1h,温度为150℃,得到块体;将块体在1600℃热处理12h,自然冷却至室温,得到氧化镁复合板体。将氧化镁复合板体的表面用cvd气相沉积法在1200℃沉积25h,通入气体为三氯甲基硅烷、氢气和氩气,三者的体积比为1:10:10,三氯甲基硅烷的通入速率为50ml/min,氢气和氩气的通入速率均为500ml/min,在该氧化镁复合板体的表面形成0.2mm的碳化硅涂层,得到所述耐烧蚀复合材料。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

54.实施例2

55.将1100g醋酸锆,110g六水硝酸钇,1000g去离子水,50g正硅酸乙酯混合,置于玻璃反应釜中,在70℃反应1h,再将得到的溶液在减压蒸发装置中浓缩30min,得到粘度为1000mpas的锆溶胶;将100g氧化镁纤维(直径为1-10μm,长度为2-5mm),180g硼化锆纤维(直径为1-10μm,长度为2-10mm),1000g去离子水混合均匀,得到原料料浆;将原料料浆在-0.5mpa真空度抽滤1min,得到氧化镁纤维预制体;将氧化镁纤维预制体用1000g锆溶胶浸润10s,放入100mm*100mm的压制模具中进行热压成型,压力为8mpa,保压时间为1h,温度为160℃,得到块体;将块体在1600℃热处理10h,自然冷却至室温,得到氧化镁复合板体。将氧化镁复合板体的表面用cvd气相沉积法在1100℃沉积20h,通入气体为三氯甲基硅烷、氢气和氩气,三者的体积比为1:10:10,三氯甲基硅烷的通入速率均为50ml/min,氢气和氩气的通入速率为500ml/min,形成0.2mm的碳化硅涂层,在该氧化镁复合板体的表面形成0.1mm的碳化硅涂层,得到所述耐烧蚀复合材料。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

56.实施例3

57.将900g醋酸锆,100g六水硝酸钇,1000g去离子水,40g正硅酸乙酯混合,置于玻璃反应釜中,在65℃反应1h,再将得到的溶液在减压蒸发装置中浓缩30min,得到粘度为1000mpas的锆溶胶;将90g氧化镁纤维(直径为1-10μm,长度为2-5mm),200g硼化锆纤维(直径为1-10μm,长度为2-10mm),1000g去离子水混合均匀,得到原料料浆;将原料料浆在-0.5mpa真空度抽滤1min,得到氧化镁纤维预制体;将氧化镁纤维预制体用1000g锆溶胶浸润10s,放入100mm*100mm的压制模具中进行热压成型,压力为8mpa,保压时间为0.5h,温度为140℃,得到块体;将块体在1600℃热处理12h,自然冷却至室温,得到氧化镁复合板体。将氧化镁复合板体的表面用cvd气相沉积法在1200℃沉积20h,通入气体为三氯甲基硅烷、氢气和氩气,三者的体积比为1:10:10,三氯甲基硅烷的通入速率为50ml/min,氢气和氩气的通入速率均为500ml/min,形成0.2mm的碳化硅涂层,在该氧化镁复合板体的表面形成0.1mm的

碳化硅涂层,得到所述耐烧蚀复合材料。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

58.实施例4

59.本实施例与实施例1的区别在于,所述氧化镁纤维的用量为90g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

60.实施例5

61.本实施例与实施例1的区别在于,所述氧化镁纤维的用量为95g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

62.实施例6

63.本实施例与实施例1的区别在于,所述氧化镁纤维的用量为105g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

64.实施例7

65.本实施例与实施例1的区别在于,所述氧化镁纤维的用量为110g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

66.实施例8

67.本实施例与实施例1的区别在于,所述硼化锆纤维的用量为180g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

68.实施例9

69.本实施例与实施例1的区别在于,所述硼化锆纤维的用量为190g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

70.实施例10

71.本实施例与实施例1的区别在于,所述硼化锆纤维的用量为210g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

72.实施例11

73.本实施例与实施例1的区别在于,所述硼化锆纤维的用量为220g。所述耐烧蚀复合材料可用于制备热性能测试装置中的样品垫板。

74.对比例1

75.本对比例与实施例1的区别在于,本对比例不进行cvd气相沉积处理。

76.对比例2

77.本对比例与实施例1的区别在于,不包含氧化镁纤维。

78.对比例3

79.本对比例与实施例1的区别在于,不包含硼化锆纤维。

80.对比例4

81.本对比例与实施例1的区别在于,所述氧化镁纤维的用量为70g。

82.对比例5

83.本对比例与实施例1的区别在于,所述氧化镁纤维的用量为130g。

84.对比例6

85.本对比例与实施例1的区别在于,所述硼化锆纤维的用量为160g。

86.对比例7

87.本对比例与实施例1的区别在于,所述硼化锆纤维的用量为240g。

88.测试例

89.本发明实施例1-11所制备的耐烧蚀复合材料及对比例1-7的复合材料的热失重根据标准gbt27761-2011进行测试,质量烧蚀率根据标准gjb323a-96进行测试,热导率根据标准gbt5990-1986进行测试,压缩强度根据标准gbt8489-1987进行测试,2300℃烧蚀下的状态无熔化根据本领域常规的肉眼直接观察得出。

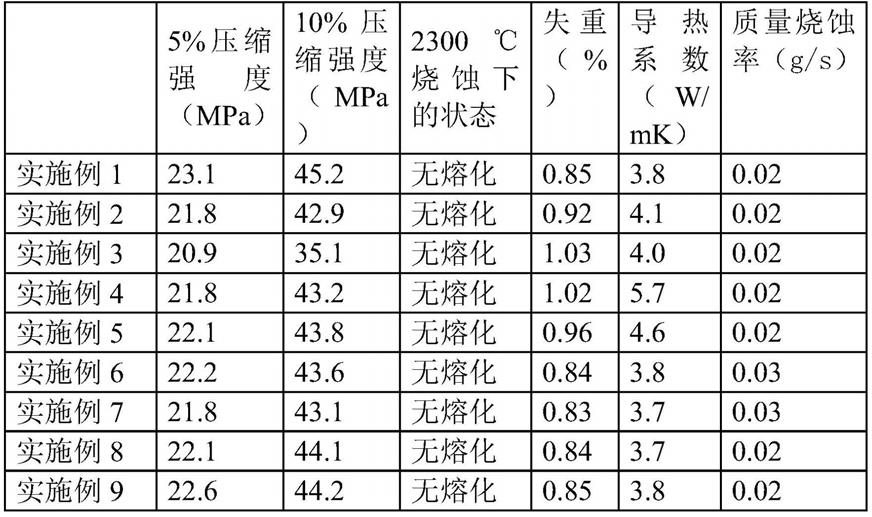

90.以下对上述实施例1-11所制备的耐烧蚀复合材料及对比例1-7的复合材料的性能进行了测试,测试结果见表1。

91.表1

[0092][0093][0094]

从表1的测试数据可以看出,本发明实施例1-11的耐烧蚀复合材料的5%压缩强度为20.9mpa-23.1mpa,10%压缩强度为35.1mpa-45.2mpa,导热系数为3.7-5.7w/mk,质量烧蚀率为0.02-0.03g/s,在2300℃烧蚀下无熔化,失重为0.83%-1.03%。

[0095]

对比实施例1-3的测试数据可以看出,各组分合理配比能够使得最终的耐烧蚀复合材料满足要求,其中实施例1的各项性能为最优。

[0096]

对比实施例4-7与实施例1的测试数据可以看出,氧化镁纤维组分主要影响最终耐

烧蚀复合材料的强度、导热系数。随着氧化镁纤维比例的降低,导热系数在不断升高;随着氧化镁纤维比例的升高,强度在不断降低。

[0097]

对比实施例8-11与实施例1的测试数据可以看出,硼化锆纤维组分主要影响最终耐烧蚀复合材料的强度、导热系数。随着硼化锆纤维比例的降低,强度在不断降低;随着硼化锆纤维比例的升高,导热系数在不断升高。

[0098]

对比实施例1与对比例1的测试数据可以看出,对比例1无碳化硅涂层会导致硼化锆纤维氧化,在2300℃出现熔化,不能满足热性能测试的使用需求。

[0099]

对比实施例1与对比例2、4-5的测试数据可以看出,对比例2不含氧化镁纤维,对比例4的氧化镁纤维比例过低,导致最终材料的导热系数过高,热失重过高,质量烧蚀率过高,即耐烧蚀能力差;而对比例5的氧化镁纤维比例过高,则会导致最终材料的强度不足。

[0100]

对比实施例1与对比例3、6-7的测试数据可以看出,对比例3不含硼化锆纤维,对比例6的硼化锆纤维比例过低,导致最终材料的强度低;而对比例7的硼化锆纤维比例过高,则会导致最终材料的导热系数过高,耐烧蚀能力差。

[0101]

将本发明实施例1-11的耐烧蚀复合材料制备的样品垫板用于高超声速飞行器的热性能测试装置,在热烧蚀实验中,可满足进行2300℃热烧蚀实验的要求,作为样品垫板使用,在2300℃无熔化,使相关实验能够正常进行。

[0102]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实施例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0103]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0104]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

[0105]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1