制备连通孔泡沫混凝土进行CO2封存固化的实验方法

制备连通孔泡沫混凝土进行co2封存固化的实验方法

技术领域

1.本发明涉及泡沫混凝土封存固化co2技术领域,具体涉及一种制备带连通孔的泡沫混凝土进行co2封存固化的实验方法。

背景技术:

2.全球温室效应已经成为当前人们广泛关注的主要环境问题之一。为应对气候变化,我国提出“二氧化碳排放力争于2030年前达到峰值,争取2060年前实现碳中和”。传统泡沫混凝土是以水泥、粉煤灰及其他掺合料为主要原料,采用物理或是化学方法,将气泡引入新鲜的浆料中,凝固硬化后制成具有空隙的多孔混凝土。随着水泥与混凝土行业对可持续发展的重视程度越来越深入,以水泥为主要原料的泡沫混凝土行业也需要进行改革与发展。以矿渣为代表的具有潜在胶凝活性的材料得到了广泛的关注。开发新型泡沫混凝土,不仅有利于降低泡沫混凝土的生产成本,同时也克服了全球温室效应环境问题。

3.在我国,高炉矿渣主要作为普通硅酸盐水泥的掺和料使用,其有效利用率仅为20~30%,而且受到水泥行业去产能化的影响,高炉矿渣的利用率也呈现下降趋势。绝大部分高炉矿渣被露天堆放,不仅占用大量土地资源,而且对周边环境造成了严重影响。

4.利用泡沫地聚合物充填矿井采空区实现封存固化co2的方法,是将co2气体作为泡沫混凝土的发泡填充气体,经过碳化反应吸收co2生成碳酸钙,从而有效地将co2气体封存和固化,但现有的泡沫混凝土的制备成本高,co2封存量封存固化能力低。

技术实现要素:

5.本发明旨在提供一种制备泡沫混凝土进行co2封存固化的实验方法,使其制备的泡沫混凝土带有连通孔,并具有制备成本低、co2封存量封存固化能力强的特点。

6.为此,本发明所采用的技术方案为:一种制备连通孔泡沫混凝土进行co2封存固化的实验方法,包括以下步骤:

7.步骤a:矿渣;稳泡剂:硬脂酸钠,占矿渣重量的0.6%;碱激发剂:电石渣,占矿渣重量的5%;

8.将以上三种干粉状的物料放入搅拌锅中,并在搅拌锅中搅拌均匀;

9.步骤b:按照水灰重量比0.7~0.9,在搅拌锅加入常温水,继续搅拌制成湿料;

10.步骤c:采用化学发泡法,将占矿渣重量10%的过氧化氢作为发泡剂,加入搅拌锅中,同时加入二氧化锰作为催化剂,与制备的湿料混合,并快速搅拌10~30s,制成发泡浆料;

11.步骤d:将制得的发泡浆料浇筑在10

×

10

×

10cm试模中,成型后脱模,养护期为3天,得到带连通孔的开孔泡沫混凝土;

12.步骤e:将带连通孔的开孔泡沫混凝土切割成同一体积5

×5×

5cm试块,切割后放入密闭的碳化室中,通入0.1mpa的二氧化碳至24h;

13.步骤f:取出开孔泡沫混凝土进行热重表征,计算co2封存含量。

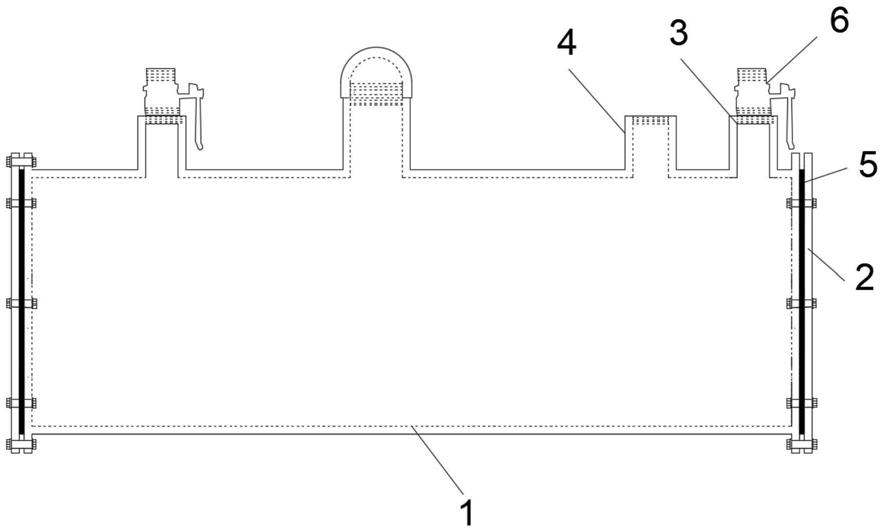

14.作为上述方案的优选,所述碳化室的主体为不锈钢圆管,不锈钢圆管水平放置,两端通过法兰盘结合橡胶垫锁紧密封,在不锈钢圆管的顶部设置有两个气管快速接头和一个压力表接头,两个气管快速接头左右间隔设置,每个气管快速接头上配装有一个气泵阀门,所述压力表接头位于两个气管快速接头之间。

15.进一步优选为,所述碳化室的长度为30cm,内径为10cm,每次左右间隔放置五个5

×5×

5cm试块。

16.进一步优选为,步骤a中的搅拌时间为1min;步骤b中的搅拌时间为1~2min。

17.本发明的有益效果:

18.(1)传统制备方法中,通常是在加水制备水灰湿料的过程中,加入碱激发剂,因此在碱激发剂尚未与其它物料充分混合均匀的前提下(即大部分没有碱激发剂的条件下),水与矿渣已经发生了少量的水化反应,不利于形成连通孔。本方法采用在制备干粉物料的过程中,提前将碱激发剂与其它物料充分混合均匀,使得水化反应与发泡几乎是同时进行的,更有利形成带连通孔的开孔泡沫混凝土。

19.(2)通常认为高水灰比会降低混凝土强度,故以往泡沫混凝土主要关注强度,水灰重量比较低,为0.4~0.5,但低水灰比下气体不易冲破粘稠料浆导致孔径小且孔少。但是本发明并不需要高强度,采用0.7-0.9的水灰重量比,在满足强度要求的同时,通过高水灰比增加浆体流动性,减少气泡形成过程中的阻力,增加发泡量;且孔隙水在养护过程蒸发后的孔道有助于形成连通孔道。高水灰比体系中水分增多,泡沫混凝土浆体稠度较稀,导致泡沫不稳定,部分泡沫合并提高了泡沫的孔径。多余的游离水不参与水化反应,在泡沫混凝土的硬化过程中,由于蒸发而从泡沫混凝土内部逸出,容易在泡沫孔壁间产生泌水通道,使它在原来气孔壁内所占据的位置成为连通型孔隙,即硬化后的泡沫混凝土中留下连通孔,与传统闭孔泡沫相比,连通孔泡沫对气体有更高的渗透性,有效减少co2扩散阻力,最终实现对co2的高效和高容量封存。

20.(3)本方法采用过氧化氢作为发泡剂,以过氧化氢作为发泡剂,其化学性质十分活泼,可以与其它物质发生氧化还原反应放出氧气,也可以自身发生歧化反应放出氧气,将过氧化氢掺入且分散于新拌料浆中,在碱激发剂的作用下不断产生气体,当气源处气体压力大于料浆的极限剪切应力时,形成大量独立的气泡;在浇筑后的几分钟,由于胶凝材料水化反应,料浆稠度不断增加,导致气泡膨胀所要克服的阻力不断增大。另一方面,因反应物质的消耗,膨胀也在变小。最终,膨胀结束后,泡沫混凝土发泡完成,泡沫混凝土封存材料。

21.(4)以往研究中化学发泡讲求高温水进行发泡,以增加发泡量,给实际施工带来了很多困难,因为施工现场要将大量的发泡用水加温到50℃非常困难。本方法采用占矿渣重量10%的过氧化氢作为发泡剂,并加入少量的二氧化锰作为催化剂,实现了在实验室采用常温水进行泡沫混凝土制备,运用于现场施工时更加方便,加大过氧化氢的含量,同时加入二氧化锰作为催化剂,在混凝土发生水化反应过程中加速过氧化氢释放气体,从而增加泡沫产生速率及产生量,增加连通孔数量。

22.(5)提高发泡剂使用量(含量为矿渣的10%),同时加入催化剂,从而在泡沫混凝土内部快速产生更多气孔。由于发泡过快且发泡剂使用量过大,浆体内含大量气泡,在泡沫混凝土中往往会形成串孔和连通孔;由于泡沫混凝土早期强度和稠度太低,导致气泡不能稳定存在于体系中,发生气孔合并。为了得到封存含量更多的泡沫混凝土材料,通过改变碱激

发剂的加入顺序、增大水灰比、调整原料配比、添加稳泡剂等方式对孔结构进行调控,以形成更多的串孔和连通孔。

23.(6)将碱激发剂更换成电石渣,主要成分是氢氧化钙,电石渣是工业固废,成本低,且能够为体系提供碱性环境,有利于矿渣水化反应的进行,与naoh、na2o

·

nsio2、以及两者的复合物、cao碱激发剂相比,成本低,变废为宝,并能达到同等效果。

24.(7)添加稳泡剂可以降低气泡膜的表面张力,增加膜壁的弹性和韧性,增加气泡抵抗破裂的能力,稳泡剂调整为0.6%,本方法制备的泡沫混凝土不追求强度,适当降低稳泡剂用量,从而减少气泡破灭和逸出,并进一步降低成本。

附图说明

25.图1为本发明所使用的碳化室的结构示意图。

26.图2为不同水灰比样品的sem图片。

27.图3是不同水灰比下的tga曲线和封存的co2含量。

具体实施方式

28.下面通过实施例并结合附图,对本发明作进一步说明:

29.实施例1:

30.一种制备连通孔泡沫混凝土进行co2封存固化的实验方法,包括以下步骤:

31.步骤a:矿渣;稳泡剂:硬脂酸钠,占矿渣重量的0.6%;碱激发剂:电石渣,占矿渣重量的5%。

32.将以上三种干粉状的物料放入搅拌锅中,并在搅拌锅中搅拌均匀,搅拌时间为1min。

33.步骤b:按照水灰重量比0.7,在搅拌锅加入常温水,继续搅拌制成湿料,,搅拌时间为2min。

34.步骤c:采用化学发泡法,将占矿渣重量10%的过氧化氢作为发泡剂,加入搅拌锅中,同时加入少量二氧化锰作为催化剂,与制备的湿料混合,并快速搅拌30s,制成发泡浆料。

35.步骤d:将制得的发泡浆料浇筑在10

×

10

×

10cm试模中,成型后脱模,养护期为3天,得到带连通孔的开孔泡沫混凝土。

36.步骤e:将带连通孔的开孔泡沫混凝土切割成同一体积5

×5×

5cm试块,切割后放入密闭的碳化室中,通入0.1mpa的二氧化碳至24h。

37.步骤f:取出开孔泡沫混凝土进行热重表征,计算co2封存含量。

38.实施例2:

39.一种制备连通孔泡沫混凝土进行co2封存固化的实验方法,包括以下步骤:

40.步骤a:矿渣;稳泡剂:硬脂酸钠,占矿渣重量的0.6%;碱激发剂:电石渣,占矿渣重量的5%。

41.将以上三种干粉状的物料放入搅拌锅中,并在搅拌锅中搅拌均匀,搅拌时间为1min。

42.步骤b:按照水灰重量比0.8,在搅拌锅加入常温水,继续搅拌制成湿料,搅拌时间

为1min。

43.步骤c:采用化学发泡法,将占矿渣重量10%的过氧化氢作为发泡剂,加入搅拌锅中,同时加入少量二氧化锰作为催化剂,与制备的湿料混合,并快速搅拌25s,制成发泡浆料。

44.步骤d:将制得的发泡浆料浇筑在10

×

10

×

10cm试模中,成型后脱模,养护期为3天,得到带连通孔的开孔泡沫混凝土。

45.步骤e:将带连通孔的开孔泡沫混凝土切割成同一体积5

×5×

5cm试块,切割后放入密闭的碳化室中,通入0.1mpa的二氧化碳至24h。

46.步骤f:取出开孔泡沫混凝土进行热重表征,计算co2封存含量。

47.实施例3:

48.一种制备连通孔泡沫混凝土进行co2封存固化的实验方法,包括以下步骤:

49.步骤a:矿渣;稳泡剂:硬脂酸钠,占矿渣重量的0.6%;碱激发剂:电石渣,占矿渣重量的5%。

50.将以上三种干粉状的物料放入搅拌锅中,并在搅拌锅中搅拌均匀,搅拌时间为1min。

51.步骤b:按照水灰重量比0.9,在搅拌锅加入常温水,继续搅拌制成湿料,搅拌时间为1min。

52.步骤c:采用化学发泡法,将占矿渣重量10%的过氧化氢作为发泡剂,加入搅拌锅中,同时加入少量二氧化锰作为催化剂,与制备的湿料混合,并快速搅拌20s,制成发泡浆料。

53.步骤d:将制得的发泡浆料浇筑在10

×

10

×

10cm试模中,成型后脱模,养护期为3天,得到带连通孔的开孔泡沫混凝土。

54.步骤e:将带连通孔的开孔泡沫混凝土切割成同一体积5

×5×

5cm试块,切割后放入密闭的碳化室中,通入0.1mpa的二氧化碳至24h。

55.步骤f:取出开孔泡沫混凝土进行热重表征,计算co2封存含量。

56.其中,在步骤e中,如图1所示,所使用的碳化室的主体为不锈钢圆管1,不锈钢圆管1水平放置,两端通过法兰盘2结合橡胶垫5锁紧密封,在不锈钢圆管1的顶部设置有两个气管快速接头3和一个压力表接头4。两个气管快速接头3左右间隔设置,每个气管快速接头3上配装有一个气泵阀门6。压力表接头4位于两个气管快速接头3之间。在向碳化室充气co2气体时,该开始,两个气管快速接头3,一进一排。

57.最好是,碳化室的长度为30cm,内径为10cm,每次左右间隔放置五个5

×5×

5cm试块。

58.图2为借助sem测试技术对不同水灰比试样的微观形貌进行了表征。由试样的sem图像可以看出,不同水灰比对泡沫混凝土的孔径有明显影响。低水灰比下水化浆体的致密程度较大,很难在矿渣颗粒之间发现孔隙的存在,使得混凝土孔少且孔径小;高水灰比下颗粒之间存在着较大的孔隙且孔数目相对增加,对水灰比为0.7样品放大300倍可观察到混凝土内部形成了连通孔,有利于二氧化碳在混凝土内部扩散,从而高效且高容量封存。

59.将样品进行热重表征,不同水灰比下的tga曲线见图3。由图3(a)可知,未碳化样品中在300℃-500℃范围有一个相较明显的失重过程,这个区域对应的是氢氧化钙的失重过

程。氢氧化钙与co2反应生成的碳酸钙,由图3(b)可知,520℃-850℃为caco3的特征分解区间,所有样品失重率明显变大,而水灰比为0.4的泡沫混凝土在400℃-500℃范围内仍有氢氧化钙的失重峰,进一步说明co2在低孔隙的混凝土扩散能力小,封存效果低。为了进一步量化分析封存co2含量,对未碳化及碳化样品的caco3含量进行计算再转换成封存co2含量,计算结果如图3(c)所示。经过计算水灰比为0.8体系下连通孔泡沫混凝土干密度为252kg/m3,封存co2含量为114.337kg/m3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1