一种具有金属光泽的窑变釉及窑变釉瓷器的制作方法

1.本发明属于陶瓷技术领域,具体地,涉及一种具有金属光泽的窑变釉及窑变釉瓷器。

背景技术:

2.窑变釉是一种烧成过程中釉色偏离其原本呈色的釉料,窑变的产生既有化学机理,也有物理作用,虽不能全面掌握窑变的机理,但可以通过配方和工艺参数的设定,使得窑变向设计的方向进行。

3.金属光泽釉是一种新型陶瓷艺术釉,它具有高雅、奢华、庄重的艺术效果,用其进行装饰的建筑陶瓷制品具有逼真的金属装饰效果,因此,具有金属光泽的陶瓷制品越来越受到消费者的青睐。

4.现有技术中,对于金属光泽釉采用多层施釉的方法,其工艺为:在瓷坯表面施加底釉,之后在底釉表面施加具有金属光泽的色基,最后施加面釉烧制,制瓷过程繁杂,生产效率难以提升,此外,人工描绘的色基纹理不自然,金属质感不强,艺术价值不高。

技术实现要素:

5.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种具有金属光泽的窑变釉及窑变釉瓷器。

6.本发明的目的可以通过以下技术方案实现:

7.一种具有金属光泽的窑变釉,按照重量份计包括:高透基础釉料82-90份和成色釉料8.5-12份。

8.高透基础釉料按照重量份计包括:钠长石28-35份、石英14-22份、锆英石10-15份、玻璃微珠8-12份和钾长石3-7份;

9.高透基础釉料由以下步骤制备:

10.步骤j01:按照重量份配比取钠长石、石英、锆英石和钾长石先粉碎至粒径不超过2mm,并采用混料机将以上粉料均匀搅拌混合得到配合料,将配合料投加到烧结炉中,升温至1380-1450℃保温烧制20-30min,之后加入玻璃微珠,采用陶瓷搅拌头保温搅拌混合8-15min,之后随炉冷却至900℃排出至常温水中进行水淬,过滤干燥得到烧结料;玻璃微珠具有中空结构,导热性能差且质地较脆,在配合料烧结后加入,与配合料的烧结强度不高,在水淬过程中以玻璃微珠为断裂点,使得烧结料更加细小均匀,有利于后续研磨;

11.步骤j02:将烧结料先经过粉碎机破碎为粒径不超过0.5mm的粉料,之后加入湿式球磨机中进行研磨,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.1%-0.15%,得到生浆料;

12.步骤j03:将生浆料和腐殖酸钠搅拌混合,之后置于30

±

5℃下放置陈腐30-60d,陈腐结束取出搅拌并调节浆料的比重为1.6-1.8,得到高透基础釉料。

13.进一步地,腐殖酸钠的加入量与烧结料的比例为2.25-3g:1kg。

14.成色釉料包括呈色剂和光泽助剂,其中:

15.呈色剂按重量份计包括方铅石5.7-6.5份、锂辉石2-5份、氧化锌3-4份和镍粉2-5份;

16.光泽助剂按重量份计包括氧化钇0.8-1.2份、氧化锑0.5-0.7份和钛白粉1.2-1.4份;

17.成色釉料由以下步骤制备:

18.步骤s01:将呈色剂和光泽助剂的各组分原料分别研磨过50目筛网筛分,取筛下料按照重量份配比进行配料,得到复合色剂;

19.步骤s02:将复合色剂和cmc按照用量比为35-50g:1kg加入湿式研磨机中进行研磨,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.2%-0.3%,调节研磨浆料的浓度为60

±

3波美度,得到成色釉料。

20.一种具有金属光泽的窑变釉由以下步骤制备:

21.步骤z01:将成色釉料和消泡剂加入搅拌器中,先在180rmp下搅拌,将消泡剂分散于成色釉料中,消泡剂为有机硅类消泡剂;

22.步骤z02:将高透基础釉料加入搅拌器中,设置搅拌转速为240rmp,向搅拌器中缓慢加入混有消泡剂的成色釉料搅拌混合,最后抽真空脱气泡,得到具有金属光泽的窑变釉。

23.一种具有金属光泽的窑变釉瓷器采用上述窑变釉烧制而成,具体烧制方法如下:

24.步骤y01:将瓷坯先在550-600℃下素烧3-4h,将瓷坯烧制定型,得到生坯,经过低温慢烧的瓷坯表面变形小,且能较完整保留修坯留下的纹路,上釉烧制后表现出暗纹,使得瓷器具有较好的观赏价值;

25.步骤y02:生坯冷却后在生坯的表面施釉,控制施釉厚度为0.3

±

0.1mm;

26.步骤y03:将上釉后的生坯放入窑炉中,先在1000

±

30℃下均化烧制8-9h,呈色剂和光泽助剂在釉层中均匀扩散,形成具有金属光泽的底色层,之后升温至1350

±

50℃,保温烧制5-7h,釉层经高温焙烧后具有高光表现;

27.步骤y04:烧制结束停止加热,随炉冷却至室温,得到具有金属光泽的窑变釉瓷器。

28.本发明的有益效果:

29.1.本发明以方铅石和锂辉石为主要呈色原料,方铅石的深棕色和锂辉石的灰绿色交相辉映形成特有锈蚀金属色泽,在烧制过程中,先中温长时间均化烧制,呈色原料均匀扩散,形成纹理自然的金属光泽底色层,加入的氧化钇和氧化锑在后续高温烧制时在晶相内形成固溶体,阻碍晶粒长大,形成细化的晶粒,从而具有更高的反射率,使得最终的釉层显现金属质感。

30.2.本发明呈色剂中的方铅石中伴生有银,经研究发现,氧化钇和氧化锑在烧制过程中对银保护,阻碍银析出分解,赋予釉层具有良好的抑菌能力,使得本发明的釉料可用在卫生洁具方面。

31.3.本发明的高透基础釉料采用钠长石、石英、锆英石、钾长石和玻璃微珠为原料,经过1350℃下高温烧制,具有高透高亮特点,结合呈色剂提供的金属质感,赋予陶瓷金属光泽。

32.4.本发明的高透基础釉料加入玻璃微珠,且在配合料烧结一段时间后加入,玻璃微珠具有中空结构,导热性能差且质地较脆,在配合料烧结后加入,与配合料的烧结强度不

高,在水淬过程中以玻璃微珠为断裂点,使得烧结料更加细小均匀,有利于原料的研磨。

附图说明

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

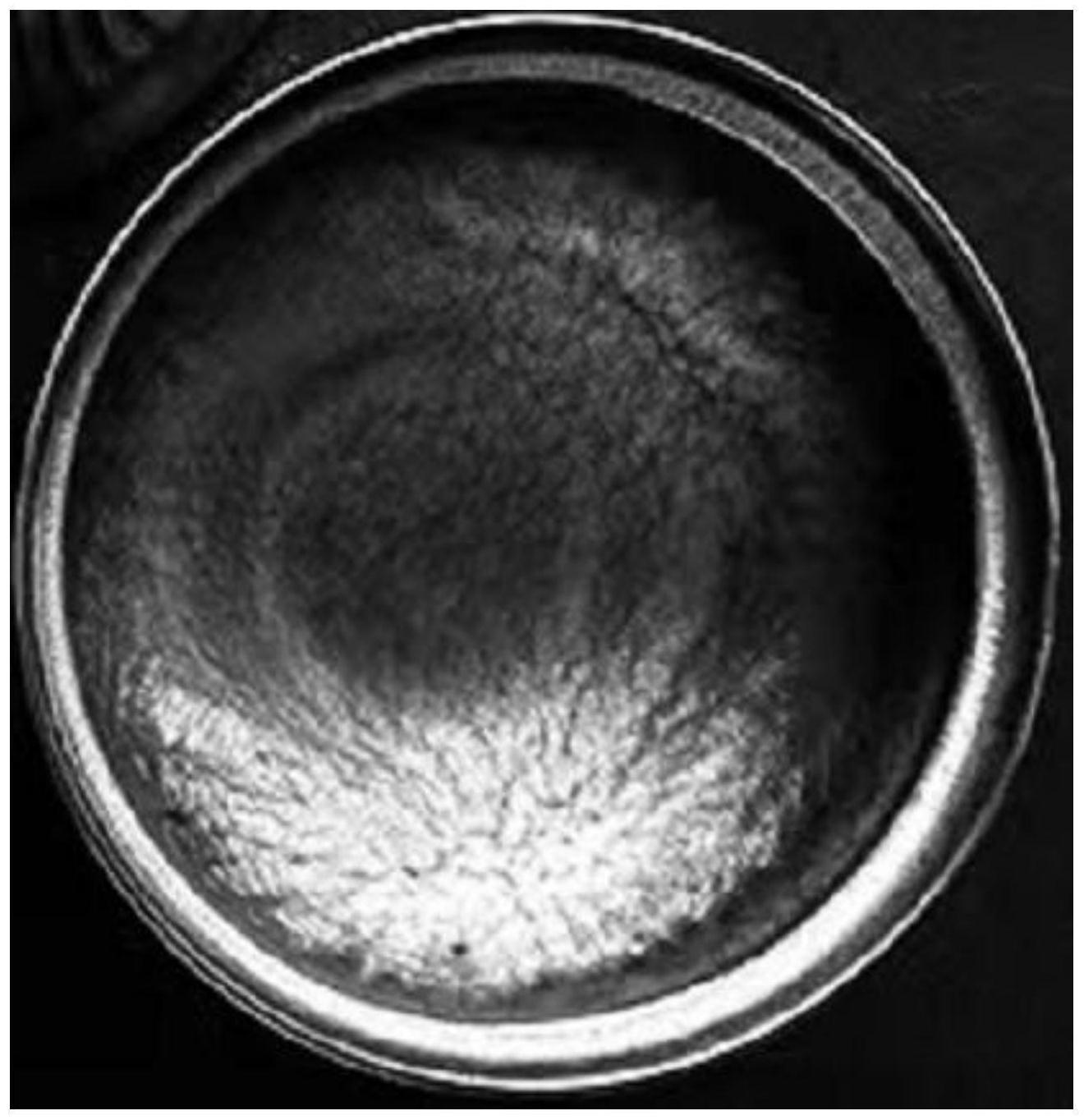

34.图1为本发明实施例8制备的窑变釉瓷器的釉面示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.实施例1

37.本实施例制备一种高透基础釉,具体实施过程如下:

38.原料准备:

39.钠长石2.8kg,钠长石选择为无色和白色;

40.石英2.2kg,石英为低温石英,颜色要求无色和乳白色;

41.锆英石1kg,锆英石选择为黄色和红色;

42.钾长石300g,钾长石选择为肉红色;

43.玻璃微珠800g;

44.制备步骤如下:

45.步骤j01:取玻璃微珠以外的各原料加入粉碎机中粉碎,直至粉料全部过孔径为2mm的筛网,将粉料使用混料机再次混合均匀得到配合料,将配合料投加到烧结炉中,升温至1380℃保温烧制30min,之后加入玻璃微珠,采用陶瓷搅拌头保温搅拌混合15min,之后随炉冷却至900℃排出至循环的常温水中进行水淬,过滤后干燥得到烧结料;

46.步骤j02:将烧结料先经过粉碎机破碎,破碎后使用孔径为0.5mm的筛网进行筛分,之后加入湿式球磨机中进行研磨,设置球磨机的球:料:水比为1.5:1.1:0.5,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.1%,得到生浆料;

47.步骤j03:将生浆料和腐殖酸钠搅拌混合,控制腐殖酸钠的加入量与烧结料的比例为2.25g/kg,之后置于30

±

5℃下放置陈腐30d,陈腐结束取出搅拌并调节浆料的比重为1.8,得到高透基础釉料。

48.实施例2

49.本实施例制备一种高透基础釉,具体实施过程如下:

50.原料准备:

51.钠长石3kg,钠长石选择为无色和白色;

52.石英1.8kg,石英为低温石英,颜色要求无色和乳白色;

53.锆英石1.2kg,锆英石选择为黄色和红色;

54.钾长石500g,钾长石选择为肉红色;

55.玻璃微珠1kg;

56.制备步骤如下:

57.步骤j01:取玻璃微珠以外的各原料加入粉碎机中粉碎,直至粉料全部过孔径为2mm的筛网,将粉料使用混料机再次混合均匀得到配合料,将配合料投加到烧结炉中,升温至1400℃保温烧制25min,之后加入玻璃微珠,采用陶瓷搅拌头保温搅拌混合10min,之后随炉冷却至900℃排出至循环的常温水中进行水淬,过滤后干燥得到烧结料;

58.步骤j02:将烧结料先经过粉碎机破碎,破碎后使用孔径为0.5mm的筛网进行筛分,之后加入湿式球磨机中进行研磨,设置球磨机的球:料:水比为1.5:1:0.6,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.1%,得到生浆料;

59.步骤j03:将生浆料和腐殖酸钠搅拌混合,控制腐殖酸钠的加入量与烧结料的比例为2.5g/kg,之后置于30

±

5℃下放置陈腐40d,陈腐结束取出搅拌并调节浆料的比重为1.7,得到高透基础釉料。

60.实施例3

61.本实施例制备一种高透基础釉,具体实施过程如下:

62.原料准备:

63.钠长石3.5kg,钠长石选择为无色和白色;

64.石英1.4kg,石英为低温石英,颜色要求无色和乳白色;

65.锆英石1.5kg,锆英石选择为黄色和红色;

66.钾长石700g,钾长石选择为肉红色;

67.玻璃微珠1.2kg;

68.制备步骤如下:

69.步骤j01:取玻璃微珠以外的各原料加入粉碎机中粉碎,直至粉料全部过孔径为2mm的筛网,将粉料使用混料机再次混合均匀得到配合料,将配合料投加到烧结炉中,升温至1450℃保温烧制20min,之后加入玻璃微珠,采用陶瓷搅拌头保温搅拌混合10min,之后随炉冷却至900℃排出至循环的常温水中进行水淬,过滤后干燥得到烧结料;

70.步骤j02:将烧结料先经过粉碎机破碎,破碎后使用孔径为0.5mm的筛网进行筛分,之后加入湿式球磨机中进行研磨,设置球磨机的球:料:水比为1.5:1.2:0.7,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.15%,得到生浆料;

71.步骤j03:将生浆料和腐殖酸钠搅拌混合,控制腐殖酸钠的加入量与烧结料的比例为3g/kg,之后置于30

±

5℃下放置陈腐60d,陈腐结束取出搅拌并调节浆料的比重为1.6,得到高透基础釉料。

72.实施例4

73.本实施例制备一种成色釉料,具体实施过程如下:

74.原料准备:

75.取方铅石570g、锂辉石500g、氧化锌300g和镍粉200g;

76.取氧化钇80g、氧化锑50g和钛白粉120g;

77.制备步骤如下:

78.步骤s01:将各原料分别研磨过50目筛网筛分,取筛下料按照重量份配比进行配

料,得到复合色剂;

79.步骤s02:将复合色剂和cmc按照用量比为35g:1kg加入湿式研磨机中进行研磨,设置球磨机的球:料:水比为1.1:1.2:0.5,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.2%,调节研磨浆料的浓度为60

±

3波美度,得到成色釉料。

80.实施例5

81.本实施例制备一种成色釉料,具体实施过程如下:

82.原料准备:

83.取方铅石610g、锂辉石320g、氧化锌350g和镍粉300g;

84.取氧化钇100g、氧化锑60g和钛白粉130g;

85.制备步骤如下:

86.步骤s01:将各原料分别研磨过50目筛网筛分,取筛下料按照重量份配比进行配料,得到复合色剂;

87.步骤s02:将复合色剂和cmc按照用量比为45g:1kg加入湿式研磨机中进行研磨,设置球磨机的球:料:水比为1.1:1.2:0.5,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.2%,调节研磨浆料的浓度为60

±

3波美度,得到成色釉料。

88.实施例6

89.本实施例制备一种成色釉料,具体实施过程如下:

90.原料准备:

91.取方铅石650g、锂辉石200g、氧化锌400g和镍粉500g;

92.取氧化钇120g、氧化锑70g和钛白粉140g;

93.制备步骤如下:

94.步骤s01:将各原料分别研磨过50目筛网筛分,取筛下料按照重量份配比进行配料,得到复合色剂;

95.步骤s02:将复合色剂和cmc按照用量比为50g:1kg加入湿式研磨机中进行研磨,设置球磨机的球:料:水比为1.3:1.1:0.7,设置湿式球磨机的磨浆细度为250目筛的筛余量为0.3%,调节研磨浆料的浓度为60

±

3波美度,得到成色釉料。

96.实施例7

97.本实施例制备一种具有金属光泽的窑变釉,并用该窑变釉烧制一种碗型瓷器,具体实施过程如下:

98.步骤z01:取850g实施例4制备的成色釉料和消泡剂(有机硅消泡剂,型号:sh-d120-k,用料标准为成色釉料和高透基础釉料总量的0.5%)加入搅拌器中,先在180rmp下搅拌,将消泡剂分散于成色釉料中,

99.步骤z02:取8.2kg实施例1制备的高透基础釉料加入搅拌器中,设置搅拌转速为240rmp,向搅拌器中缓慢加入混有消泡剂的成色釉料搅拌混合,最后抽真空脱气泡,得到具有金属光泽的窑变釉;

100.采用以上窑变釉烧制碗型瓷器,具体实施过程如下:

101.步骤y01:将瓷坯先在550℃下素烧4h,将瓷坯烧制定型,得到生坯;

102.步骤y02:生坯冷却后在生坯的表面施釉,控制施釉厚度为0.3

±

0.1mm;

103.步骤y03:将上釉后的生坯放入窑炉中,先在970℃下均化烧制8h,呈色剂和光泽助

剂在釉层中均匀扩散,形成具有金属光泽的底色层,之后升温至1300℃,保温烧制7h;

104.步骤y04:烧制结束停止加热,随炉冷却至室温,得到有金属光泽的窑变釉瓷器。

105.实施例8

106.本实施例制备一种具有金属光泽的窑变釉,并用该窑变釉烧制一种碗型瓷器,具体实施过程如下:

107.步骤z01:取1kg实施例5制备的成色釉料和消泡剂(有机硅消泡剂,型号:sh-d120-k,用料标准为成色釉料和高透基础釉料总量的0.5%)加入搅拌器中,先在180rmp下搅拌,将消泡剂分散于成色釉料中,

108.步骤z02:取8.5kg实施例2制备的高透基础釉料加入搅拌器中,设置搅拌转速为240rmp,向搅拌器中缓慢加入混有消泡剂的成色釉料搅拌混合,最后抽真空脱气泡,得到具有金属光泽的窑变釉;

109.采用以上窑变釉烧制碗型瓷器,具体实施过程如下:

110.步骤y01:将瓷坯先在550℃下素烧3h,将瓷坯烧制定型,得到生坯;

111.步骤y02:生坯冷却后在生坯的表面施釉,控制施釉厚度为0.3

±

0.1mm;

112.步骤y03:将上釉后的生坯放入窑炉中,先在1000℃下均化烧制8h,呈色剂和光泽助剂在釉层中均匀扩散,形成具有金属光泽的底色层,之后升温至1350℃,保温烧制7h;

113.步骤y04:烧制结束停止加热,随炉冷却至室温,得到有金属光泽的窑变釉瓷器。

114.实施例9

115.本实施例制备一种具有金属光泽的窑变釉,并用该窑变釉烧制一种碗型瓷器,具体实施过程如下:

116.步骤z01:取1.2kg实施例6制备的成色釉料和消泡剂(有机硅消泡剂,型号:sh-d120-k,用料标准为成色釉料和高透基础釉料总量的0.5%)加入搅拌器中,先在180rmp下搅拌,将消泡剂分散于成色釉料中,

117.步骤z02:取9kg实施例3制备的高透基础釉料加入搅拌器中,设置搅拌转速为240rmp,向搅拌器中缓慢加入混有消泡剂的成色釉料搅拌混合,最后抽真空脱气泡,得到具有金属光泽的窑变釉;

118.采用以上窑变釉烧制碗型瓷器,具体实施过程如下:

119.步骤y01:将瓷坯先在600℃下素烧3h,将瓷坯烧制定型,得到生坯;

120.步骤y02:生坯冷却后在生坯的表面施釉,控制施釉厚度为0.3

±

0.1mm;

121.步骤y03:将上釉后的生坯放入窑炉中,先在1030℃下均化烧制9h,呈色剂和光泽助剂在釉层中均匀扩散,形成具有金属光泽的底色层,之后升温至1400℃,保温烧制5h;

122.步骤y04:烧制结束停止加热,随炉冷却至室温,得到有金属光泽的窑变釉瓷器。

123.如图1所示,本发明制备的窑变釉瓷器,呈现深棕色的锈蚀金属色,釉层高亮反光,具有特殊的金属色泽。

124.在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

125.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1