制备合成石英玻璃的工艺的制作方法

1.本发明涉及一种用于生产合成石英玻璃的工艺和一种用于进行根据本发明的工艺的对应设备。

背景技术:

2.为了生产合成石英玻璃,在cvd工艺中通过水解或氧化从含硅起始物质中生成sio2粒子,并且将其沉积于移动载体上。外部沉积工艺与内部沉积工艺之间可能存在差异。在外部沉积工艺中,sio2粒子沉积于旋转载体的外部。此类外部沉积工艺的实例是所谓的ovd工艺(外部气相沉积)、vad工艺(气相轴向沉积)或pecvd工艺(等离子体增强化学气相沉积)。内部沉积工艺最著名的实例是mcvd工艺(改性化学气相沉积),其中sio2粒子沉积在从外部加热的管的内壁上。

3.在载体表面区域内足够高的温度下,sio2粒子直接玻璃化,这也称为“直接玻璃化(direct vitrification)”。相比之下,在所谓的“烟灰工艺(soot process)”中,sio2粒子沉积期间的温度非常低,以致获得多孔sio2烟灰层,然后在单独的工艺步骤中将所述烟灰层烧结成透明的石英玻璃。直接玻璃化和烟灰工艺都产生致密、透明、高纯度的合成熔融二氧化硅。

4.在用于生产合成熔融二氧化硅的现有技术工艺中,通常使用一种方法来确保sio2粒子的足够沉积效率,其中沉积效率被理解为假设硅从所用的含硅起始化合物完全转化,所产生的烟灰体的重量与可以生产的sio2的数学上最大总量的商。

5.为了提供在玻璃化之后具有较低oh值(有利于纤维应用)的含碳烟灰体,de 10 2011 121 153 a提出在sio2粒子沉积期间将聚硅氧烷化合物以与氧气相比超化学计量的方式馈送到火焰中,即在沉积期间使用所谓的富火焰(rich flame)。

6.在de 101 02 611 a中公开了用于生产合成石英玻璃的另一工艺,其中描述了如果sio2粒子在它们冲击沉积表面时在燃烧器火焰的开度角为3

°

至15

°

和沉积燃烧器与沉积表面之间的距离为160mm到240mm之间沉积,那么可以避免沉积的石英玻璃中的不均匀性。此公开案并未公开关于沉积效率可如何提高的任何其它信息。

7.总体而言,现有技术工艺在含硅起始材料的沉积效率方面仍需要提高,并且因此需要一种用于生产合成石英玻璃的工艺,借此可提高含硅起始材料的沉积效率。提高的沉积效率伴随着合成熔融二氧化硅的低制造成本。

8.在本发明的上下文中,沉积效率被理解为沉积在目标管上的sio2的重量与数学上产生的sio2的总量(假设所有硅从使用的前体量完全转化)的商。

技术实现要素:

9.根据本发明,此任务现通过一种生产合成石英玻璃的工艺来解决,所述工艺最初的特征在于以下工艺步骤:

10.(1)蒸发含有至少一种有机硅起始化合物的原料以形成原料蒸气;

11.(2)将来自工艺步骤(1)的原料蒸气馈送到反应区,其中所述原料蒸气在火焰中在氧气存在下燃烧并通过氧化和/或通过水解转化成sio2烟灰粒子;

12.(3)将由工艺步骤(2)产生的sio2烟灰粒子沉积在沉积表面上以形成烟灰体;

13.(4)必要时,由工艺步骤(3)产生的烟灰体以形成合成熔融二氧化硅。

14.根据本发明的方法的特征在于,所述方法中使用的合成火焰在无目标状态下,垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率大于10。

15.为了确定垂直和水平方向上的发光强度的半宽,应用以下步骤:

16.为了确定火焰在燃烧器上方某一高度处的“垂直发光强度”(和其半峰全宽fwhm

vert

),通过在相机的每个水平像素行上水平积分而从二维相机图像确定火焰的发光强度(以cd/mm2为单位)。针对每个燃烧器距离(每行)或火焰高度计算此水平强度的和(结果以cd/mm为单位)。接着随距燃烧器的垂直距离而变获得火焰的此积分水平发光强度(此函数称为“垂直发光强度”)。可根据曲线形状确定垂直发光强度的半值宽度(以mm为单位),其在某一燃烧器距离处具有最大值。

17.为了确定在燃烧器的中心轴的左侧和右侧的两个特定距离之间的火焰的“水平发光强度”(和其半峰全宽fwhm

hori

),通过在相机的每个垂直像素列上垂直积分而从二维相机图像确定火焰的发光强度(以cd/mm2为单位)。针对从中心燃烧器轴(位于位置“0”)到左侧和右侧的每个水平距离确定此垂直强度的和(结果以cd/mm为单位)。接着随到燃烧器中心轴的左侧和右侧的水平距离而变获得火焰的积分垂直发光强度(此函数称为“水平发光强度”),并且可根据曲线形状确定水平发光强度的半值宽度(以mm为单位),其具有接近水平距离“0”(由燃烧器中心轴表示)的最大值。然后fwhm值由燃烧器轴左侧和右侧的两个点之间的水平距离给出,其中水平发光强度已经下降到其最大值的一半。

18.根据本发明,发现当将目标(管、棒或烟灰体)引入到如上文所定义的用于沉积sio2粒子的火焰中时,实现优良的沉积效率。

19.因此,本发明涉及一种无目标操作的合成火焰。“无目标火焰”意指在无堆积管的情况下操作的合成火焰,因为否则的话火焰形状将取决于目标管(或烟灰体)的厚度和燃烧器与目标表面的距离以及目标温度。在此情况下,合成火焰通常基本上不受干扰。

20.如已经定义的,假设硅从所使用的含硅起始化合物完全转化,根据本发明的提高的沉积效率由所产生的烟灰体的重量与所计算的可产生的sio2的最大量的商得到。

21.在通用工艺中使用的每个火焰发射由化学形成的短时间存活中间物(如自由基oh*、ch*或c2*)引起的固有辐射(化学发光),这造成火焰在紫外线和可见光谱范围内的辉光。

22.因为化学发光非常局部地发生,并且uv和ir中的发光强度难以确定,所以使用下文实验部分中所描述的步骤校准至衍生的si单位坎德拉(candela)的相机用于确定火焰形状。坎德拉通常对应于人眼的感知并且不涉及uv和ir分量,对于所述uv和ir分量,将需要专门的相机和窗口。因此,校准至坎德拉的大部分强度来自在火焰中产生的sio2和碳烟灰粒子的黑体辐射。

23.在无目标状态下实现根据本发明的方法中使用的合成火焰的上述特征。提供如上文所提及的在无目标状态下火焰的测量对于所属领域的技术人员是已知的,并且可尤其通过喷嘴的数目、燃烧器的类型、其它气体以及气体量实现。在任何情况下,所属领域的技术

人员可在本发明的意义上容易地提供和验证无目标火焰。

24.在根据本发明的方法的优选实施例中,使用所述燃烧器的火焰形状,其中(无目标)垂直发光强度的半峰全宽(半峰全宽,fwhm

vert

)与水平发光强度的半峰全宽(半峰全宽,fwhm

hori

)的比率大于12,更优选地大于14,再更优选地大于15,所述发光强度以坎德拉/平方毫米为单位进行测量。

25.在本发明的情形下,进一步优选的是,在工艺步骤(2)中进行的原料蒸气的转化在燃烧器中的空气系数(air number)小于或等于1.00下进行。

26.确切地说,根据本发明的工艺中的优选空气系数小于或等于0.95,甚至更优选小于或等于0.90,甚至更优选小于或等于0.85,甚至更优选小于或等于0.80,甚至更优选小于或等于0.78,甚至更优选小于或等于0.76。

27.上述空气系数优选地维持在根据本发明的工艺中的先前所定义的累积时间的至少20%、更优选地至少30%、甚至更优选地至少40%、甚至更优选地至少50%、甚至更优选地至少60%、甚至更优选地至少70%、甚至更优选地至少80%、甚至更优选地至少90%、甚至更优选地至少95%、甚至更优选地至少97%、甚至更优选地至少98%、甚至更优选地至少99%期间。

28.根据本发明,另外发现如果在工艺步骤(2)中提供的反应期间主动并集中供应到燃烧器的氧气的总量为化学计量的或优选地亚化学计量的,那么可显著提高sio2粒子的沉积效率,从而产生小于或等于1的空气系数。

29.根据本发明,因此其前提为在根据本发明的设备的燃烧器中气体流量,即,主动(即,在压力下)从燃烧器供应的氧气(包括进料氧气)与主动(即,在压力下)供应到燃烧器的所有可燃材料(即,在压力下)的比率,被调整成主动(即,在压力下)供应到燃烧器的所有气体的空气系数小于或等于1。

30.空气系数λ定义为可获得的氧气的实际量与理论上对于化学计量完全燃烧所需的最小氧气量的比率。

31.在本发明的情形下,用于(至多)化学计量地在燃烧器中转化有机硅起始化合物的氧气的总量应理解为在压力下主动供应到燃烧器的氧气的量。根据氧气的总量的此定义,得出从大气被动(即,未加压)供应到火焰的氧气的量不加到根据本发明提供的氧气的总量中。确切地说,这排除了在有机硅起始化合物燃烧期间从围绕燃烧器的大气扩散到火焰中或通过负压抽取的氧气。

32.此外,用于(至多)化学计量地在燃烧器中转化有机硅起始化合物(和任何可燃辅助气体)的氧气的量应理解为集中供应到燃烧器中的氧气的总量。

33.在同心燃烧器中的术语“供应到燃烧器的氧气”是指在燃烧器的火焰侧上的表面区域中主动离开燃烧器的氧气总量,所述表面区域由具有半径r的大体上圆形的区域形成,其中半径r从原料喷嘴的中心或原料喷嘴整体(用于进料含硅起始化合物的喷嘴)的中心垂直于饵棒旋转轴的方向延伸,并且半径r对应于原料喷嘴与所形成的烟灰体的沉积表面的平均距离的约1/5。

34.在线性燃烧器的情况下,术语集中供应到燃烧器的氧气应理解为是指在燃烧器的火焰侧上在表面区域中主动离开燃烧器的氧气总量,所述表面区域由表面形成,其在垂直于饵棒旋转轴的方向上距材料喷嘴的中心或材料喷嘴整体(用于馈送含硅起始化合物的喷

嘴)的中心线具有距离d,并且所述距离d对应于材料喷嘴与所形成的烟灰体的沉积表面的平均距离的约1/5。

35.氧气的(至多)化学计量使用优选地在固体的完全积聚时间期间维持,由此所述积聚时间为将含硅起始化合物馈送到根据本发明的工艺中所花费的时间。

36.t

设置时间

=δt

含硅起始化合物的馈送开始-结束

37.在本发明的情形下,在燃烧期间应用小于或等于1的空气系数产生下文所论述的技术效应。

38.然而,在燃烧期间提供符合小于或等于1的空气系数的无目标火焰对于在无目标状态下具有大于10的垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率的火焰来说不是足够的条件。不是每个以小于或等于1的空气系数操作的火焰在无目标状态下都自动具有大于10的垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率。

39.也就是说,在根据任何现有技术的工艺中在等于或小于1的空气系数下使用火焰并不强制具有所主张的大于10的垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率。

40.使用丰富的燃烧混合物(伴有小于1的空气系数)导致仅在火焰的外围区域的稍晚局部点火,其中燃料进料中的o2已经充分扩散。火焰的核心区域因混合物太富集而更难以点燃。其结果是,仅较小体积的气体同时点燃,并且氧气必须首先扩散进入。这防止了热燃烧气体从已经点燃的区域膨胀到其它火焰区域中并且使得火焰的湍流较小。

41.在根据本发明的工艺中,具有可燃混合物的气体体积一直向上延伸并且具有下部横向膨胀。这产生更为层状的火焰。相关的效果为,更窄、更为层状的火焰更好地将自身附着在烟灰体上,并且在烟灰体的正下方形成更稳定的停滞点。这产生sio2粒子到烟灰体的沉积表面的较短扩散路径,并增加停滞点处的滞留时间,从而产生总体较高的沉积效率。

42.根据本发明的工艺尤其是外部气相沉积方法(ovd)工艺、气相轴向沉积(vad)工艺或烟灰-晶锭(soot-boule)工艺。相应的ovd和vad工艺对于所属领域的技术人员来说是充分已知的,并且烟灰-晶锭工艺例如从us 8,230,701已知。

43.通过将空气系数设置为小于1的上述值,另外支持根据本发明的火焰形状。

附图说明

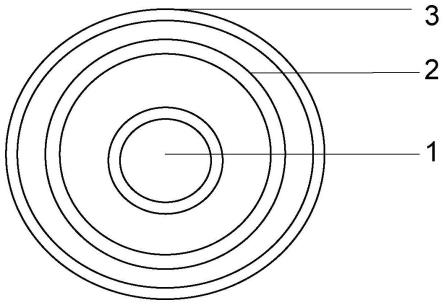

44.图1示出了根据本技术使用的燃烧器几何结构。

具体实施方式

45.下文更详细地描述根据本发明的方法的个别工艺步骤:

46.工艺步骤(1)-馈入材料的蒸发

47.在工艺步骤(1)中,含有至少一种有机硅起始化合物的原料被汽化以形成原料蒸气。可聚合含硅起始化合物优选地为可聚合聚烷基硅氧烷化合物。

48.原则上,根据本发明可以使用适合于生产合成二氧化硅玻璃的任何可聚合聚烷基硅氧烷化合物。在本发明的情形下,术语聚烷基硅氧烷涵盖线性(包括分支结构)和环状分子结构。

49.特别适合的环状代表物是具有以下经验式的聚烷基硅氧烷

50.si

pop

(r)

2p

,

51.其中p是大于或等于3的整数。基团“r”是烷基,在最简单的情况下是甲基。

52.聚烷基硅氧烷的特征在于每重量分率的硅含量特别高,这有助于它们在合成熔融二氧化硅的生产中使用的经济性。

53.聚烷基硅氧烷化合物优选地选自由以下组成的群组:六甲基环三硅氧烷(d3)、八甲基环四硅氧烷(d4)、十甲基环五硅氧烷(d5)、十二甲基环六硅氧烷(d6)、十四甲基环七硅氧烷(d7)、十六甲基环八硅氧烷(d8)以及其线性同系物,以及上述化合物的任何混合物。记法d3、d4、d6、d7和d8获自通用电气公司(general electric inc.)所引入的记法,其中“d”表示基团[(ch3)2si]-o-。

[0054]

在本发明的范围内,还可使用前述聚烷基硅氧烷化合物的混合物。

[0055]

目前,八甲基环四硅氧烷(omcts)由于其可以高纯度地大规模获得而是优选的。因此在本发明的情形下,如果聚烷基硅氧烷化合物是八甲基环四硅氧烷(d4),那么因此其是尤其优选的。

[0056]

原则上,原料有可能在在被引入至工艺步骤(1)之前进行纯化。此类纯化工艺是技术人员已知的。然而,在优选实施例中,原料不预先经历上游纯化工艺。

[0057]

原料的蒸发可以在存在或不存在载气组分的情况下进行。优选地,原料在载气的存在下蒸发,因为这允许蒸发在低于有机硅起始化合物的沸点的温度下发生。例如氮气或氩气等惰性气体通常用作载气。如果使用载气,有机硅起始化合物与载气的摩尔比优选在0.01至2范围内;更优选在0.02至1.5范围内;且最优选在0.05至1.25范围内。确切地说,优选使用水分含量《40ppm体积的氮气作为载气,并且使用omcts作为有机硅起始化合物。还优选的是,omcts与氮气的分子比在0.015至1.5的范围内。

[0058]

蒸发步骤是技术人员已知的。根据有机硅起始化合物与载气的所选分子比,将有机硅起始化合物转化成气相,优选在120与200℃之间的温度下进行。蒸发室中的汽化温度应始终至少比有机硅起始化合物的露点高几度。蒸发室中的蒸发温度应始终至少比有机硅起始化合物的露点高几度。露点又取决于有机硅起始化合物与载气的所选分子比。在优选实施例中,这通过在蒸发之前将有机硅起始化合物预热至40与120℃之间的温度,且接着将其喷入具有比原料预热更高的温度的蒸发室中来实现。在一个优选的实施例中,惰性载气在被馈入至蒸发室之前可以另外预热至高达250℃的温度。有利的是,蒸发室中的温度平均总是高于有机硅起始化合物和载气的混合物的露点温度。例如,在国际专利申请wo 2013/087751 a和wo 2014/187513 a以及德国专利申请de 10 2013 209 673中描述了合适的蒸发工艺。

[0059]

在本发明的上下文中,术语“露点”描述冷凝液与蒸发液之间达到平衡状态时的温度。

[0060]

在本发明的上下文中,“汽化”被理解为原料基本上从液相转化为气相的工艺。这优选通过使用如上所述的高于作为原料主要成分的有机硅起始化合物的露点的温度来完成。技术人员应意识到,从工艺工程的角度来看,不能排除可能夹带原料的小液滴。因此,在工艺步骤(1)中,优选产生原料蒸气,其优选含有不少于97mol%、优选不少于98mol%、尤其优选不少于99mol%、极尤其优选不少于99.9mol%的气态组分。

[0061]

气态有机硅起始化合物或载气与气态有机硅起始化合物的混合物通常从蒸发室中被取出并馈入燃烧器中。在馈入燃烧器之前,气态材料或气态材料与载气的混合物优选与氧气混合。在火焰中,有机硅起始化合物被氧化成sio2。形成了细粒、无定形sio2(sio2烟灰),其以多孔物块的形式首先沉积在载体表面上,并且随后沉积在形成的烟灰体的表面上。

[0062]

工艺步骤(2)-将原料蒸气馈入反应区,其中原料蒸气在火焰中在氧气存在下燃烧并且通过氧化和/或通过水解转化成sio2烟灰粒子

[0063]

在工艺步骤(2)中,将由工艺步骤(1)产生的气态原料蒸气馈入反应区,在所述反应区中原料蒸气通过氧化和/或水解转化为sio2粒子。

[0064]

此工艺步骤确切地说对应于已知的烟灰工艺或已知的直接上釉工艺。这两种工艺的可能设计为所属领域的技术人员已知的。

[0065]

原料蒸气的燃烧通常采用同心燃烧器,其气体出口喷嘴围绕燃烧器口的中心呈圆形排列。

[0066]

在本发明的情形下,优选一种方法,其中将第一含硅起始化合物馈入中心区域的沉积燃烧器,将氧气流馈入外部区域的燃烧器,并将分离气流(氢气)馈入中心区域与外部区域之间。

[0067]

中心喷嘴通常用于馈送原料蒸气,在本发明的情形下,原料蒸气通常与载气预混合使用。此外,优选将氧气添加到原料蒸气中,以便从通常使用的同心燃烧器的中心喷嘴产生进料流,所述进料流中除了原料蒸气以外还含有载气和氧气。

[0068]

燃烧器的中心喷嘴通常由围绕中心喷嘴同心布置的第二喷嘴包围,分离气体从所述第二喷嘴引入燃烧器。此分离气体将sio2起始化合物与从另一个同心喷嘴进入燃烧器的另一氧气流分离,所述同心喷嘴围绕中心喷嘴和分离气体喷嘴同心布置。

[0069]

根据本发明,希望以以下方式操作燃烧器:在无目标并且一般基本上不受干扰的火焰的情况下,垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率大于10,所述发光强度以坎德拉/平方毫米为单位进行测量。水平和垂直发光强度的半值宽度首先用无目标火焰在相同气流值处确定。

[0070]

通过沉积炬产生的sio2烟灰粒子通常沉积在围绕其纵轴旋转的载体管上,从而使烟灰体逐层积聚。出于此目的,沉积炬可以沿着承载管的纵轴在两个转向点之间来回移动。另外,优选使用燃烧炉体(burner block),其中各自具有一个火焰的若干沉积燃烧器位于其中。在使用燃烧炉体的情况下,至少一种火焰以根据本发明的特征(垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率)操作。在另一优选实施例中,燃烧炉体的所有火焰具有根据本发明的特征。

[0071]

在本发明的情形下,进一步发现如果空气比(即,氧气与原料的比)小于或等于1,那么其对于产率效率有利。根据本发明,因此进一步优选的是,氧气在工艺步骤(2)中以化学计量方式与待水解和/或聚合的原料蒸气和其它燃料气体(例如,来自其它喷嘴的h2或ch4)成比例使用。

[0072]

进一步优选的是空气系数小于或等于0.95,甚至进一步优选小于或等于0.90,甚至进一步优选小于或等于0.85,甚至进一步优选小于或等于0.80,甚至进一步优选小于或等于0.78,甚至进一步优选小于或等于0.76。

[0073]

通过将空气系数设置到前述优选范围,以及根据本发明调整垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率,有可能进一步提高沉积效率,因为根据本发明使用的火焰的特征也受将空气系数设置为小于或等于1的值而影响,带来提高的沉积功效。

[0074]

使用更富集的燃烧混合物(伴随着小于1的空气系数)导致仅火焰周围区域的局部点火。首先,仅点燃馈送喷嘴物料流的外部边缘区域,其中足够的o2已经从氧化剂喷嘴扩散到所述外部边缘区域中。火焰的核心区域因混合物过度富集而更难以点燃。其结果是,仅较小体积的气体同时点燃,并且氧气必须首先扩散进入。来自已点燃区域的热燃烧气体的膨胀使火焰更加湍急。这种效果是自我增强的,因为增加的湍流促进了与氧气的混合。在本发明的工艺中,具有可燃混合的气体体积向上伸展得更远,并且具有较小的横向膨胀。这产生更加层状的火焰。相关联的效果是,更窄、更加层状的火焰将自身更好地附着在烟灰体上并形成更稳定的停滞点。这产生sio2粒子至烟灰体的沉积表面的较短扩散路径,并增加停滞点处的滞留时间,从而产生总体较高的沉积效率。

[0075]

较丰富气体配置中的降低的点燃能力引起同时点燃的气体区域的平均直径减小(较小的“小火焰”)。由于热膨胀和摩尔增益(例如,1摩尔omcts气体产生x倍于燃烧气体摩尔数),体积大幅增加,因为分解会产生压力波,使火焰更加湍急。因此,具有更丰富气体排列的更细长的燃烧区域导致具有更长燃尽长度的更为层状的火焰,其具有前述优点。必须考虑到,在根据本发明的工艺中的燃烧器和火焰中心中,只有进料流(含氧)和氢气存在,它们在一起太富集而不能快速点燃,并且来自外喷嘴的氧气o2到达中心较晚,由于湍流较低而分布在更长的距离上。

[0076]

由于在本发明的情形下,原料优选与载气和氧气一起从优选同心燃烧器的中心喷嘴传递到燃烧区,因此必须考虑用于计算空气系数的氧气量是由原料流中的氧气和同心燃烧器的外喷嘴中使用的额外氧气(燃烧气体或氧化气体)的混合物产生的。

[0077]

工艺步骤(3)-sio2粒子的沉积

[0078]

在工艺步骤(3)中,由工艺步骤(2)产生的sio2粒子沉积在沉积表面上。此工艺步骤的设计在所属领域技术人员的知识范围内。

[0079]

为此目的,在工艺步骤(2)中形成的sio2粒子逐层沉积在旋转载体上以形成多孔烟灰体。

[0080]

在烟灰粒子沉积期间,必要时,改变炬与支撑材料之间的距离,以满足前面描述的条件。

[0081]

工艺步骤(4)-必要时干燥和玻璃化

[0082]

在工艺步骤(4)中,必要时,将由工艺步骤(3)产生的sio2粒子干燥和玻璃化以形成合成石英玻璃。如果先前执行的工艺步骤是根据烟灰工艺进行的,则此工艺步骤是特别必要的。此工艺步骤的设计在本领域技术人员的知识范围内。

[0083]

根据本发明的工艺适用于通过“烟灰工艺”生产石英玻璃,其中工艺步骤(3)中sio2粒子沉积期间的温度非常低以致获得多孔sio2烟灰层,其在单独的工艺步骤(4)中干燥和玻璃化以形成合成石英玻璃。

[0084]

根据本发明的工艺适用于生产合成熔融二氧化硅,所述工艺以外部或内部沉积工艺进行。如果根据本发明的工艺以外部沉积工艺进行,那么其优选为ovd工艺(外部气相沉

积)、vad工艺(气相轴向沉积)或烟灰-晶锭工艺。

[0085]

根据本发明的工艺可以降低石英玻璃的制造成本。

[0086]

本发明的另一目标是提供一种用于生产合成熔融二氧化硅的设备,所述设备包含:

[0087]

(a)至少一个蒸发区,其用于蒸发至少一种含有至少一种有机硅起始化合物的原料以形成原料蒸气;

[0088]

(b)至少一个反应区,所述原料蒸气从所述蒸发区(a)馈入所述反应区中,并且所述原料在所述反应区中通过热解或水解转化为sio2粒子,所述反应区包含燃烧器;以及

[0089]

(c)至少一个沉积区,其包含用于由所述反应区(b)产生的所述sio2粒子形成合成熔融二氧化硅的沉积区,其中所述沉积区包含烟灰体。

[0090]

根据本发明的装置经设计以使得所使用的燃烧器产生火焰,所述火焰在无目标状态下的垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率大于10。

[0091]

对于垂直及水平发光强度的定义,参考以上所述。

[0092]

根据根据本发明的工艺的以上论述,优选地调整燃烧器的火焰,使得在无目标条件下,垂直发光强度的半峰全宽(fwhm

vert

)与水平发光强度的半峰全宽(fwhm

hori

)的比率大于12,更优选地大于14,再更优选地大于15。

[0093]

进一步的相关特征可以在上述工艺描述中找到。

[0094]

最后,本发明涉及此设备用于生产合成熔融二氧化硅的用途。

[0095]

实例

[0096]

根据国际专利申请pct/ep2012/075346的实施例,液体原料omcts与已预热到180℃的作为载气的氮气一起在汽化器中在170℃下汽化。氮气-omcts蒸气混合物与氧气(o2混合物)一起被引入同心燃烧器中,所述燃烧器在以下条件下操作:

[0097][0098]

改变混合物料流和o2喷嘴中的氧气的量以实现所需空气系数:

[0099]

结果:

[0100][0101][0102]

[0103]

实例fwhm

vert

/fwhm

hori

比率备注114.2根据本发明28.5非根据本发明38.6非根据本发明

[0104]

在这些实例中使用的燃烧器几何结构展示于图1中,其中的意思是:

[0105]

1:内喷嘴;

[0106]

2:中间喷嘴;以及

[0107]

3:外喷嘴。

[0108]

根据本发明的工艺(实例1)与比较实例(实例2和3)相比引起沉积效率提高。

[0109]

sio2合成火焰光强度的校准在以上实验中进行如下:

[0110]

通过与校准光源(lot-oriel k-150wh,带有gossen-metrawatt constant slp120-80/sntd4541060001;第一次校准使用opto.cal scs 053,证书编号09333,2009年11月4日;第二次校准使用opto.cal scs 053,证书编号16428,2016年12月9日)进行比较,对火焰发光强度进行校准。

[0111]

为了校准相机的灵敏度,校准光源被安装在执行测量的典型距离处。对于当前设置,工作距离为450mm。由于完美的朗伯(lambertian)发射特征,发光强度以1/r2的方式表现,因此在实验中,光通量可以用工作距离的opto.cal校准所用的距离来计算。

[0112]

在校准协议中,照度是目标校准参数。对于此校准,由于参考了发射区域,因此亮度更合适。因此,照度单位[ev]=lm/m2=lx转换成亮度单位[lv]=cd/m2或cd/mm2。

[0113]

对于朗伯辐射体,这种转换需要在校准和测量过程中对距离有额外了解。此特定光源在250mm距离处的照度为ev=293.5lx,而在450mm距离(实验的工作距离)处的照度为iv=90.59cd。光强度的应用是一个基于检测器的单位,即它是基于检测器面积,并对总光发射进行积分。为了实现基于发射器的测量,将有效发射器面积包括在内,因此得出的单位是亮度。

[0114]

光度单位(勒克斯/流明/坎德拉)的应用使用cie亮度函数来模拟人眼的光谱灵敏度。校准光源和火焰发射具有不同的光谱特征。因此,cie亮度函数用于加权依赖于波长的发射并获得光度单位。

[0115]

使用的相机是带有宝视纳(basler)c125-0818-5m-p f8mm的宝视纳aca1300-200um。将相机设置一次以提供技术上有用的测量信号,并且接着相机的焦距、光圈和距火焰的位置被固定并在整个测量过程中保持恒定。

[0116]

在校准协议中报告了校准光源的光谱分辨发射光谱,波长分辨率为2nm,从280nm到800nm,大到足以覆盖整个cie光度函数。火焰的发射在不同条件下进行了光谱分辨。

[0117]

有了这些先决条件,就有可能对照可追溯到瑞士计量研究所(swiss metrology institute)的校准光源来测量火焰的光强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1