利用高压直流电源缩小玻璃试样间隙的方法及其应用

1.本发明涉及到玻璃焊接技术领域,具体是一种利用高压直流电源缩 小玻璃试样间隙的方法及其应用。

背景技术:

2.对于玻璃试样的叠焊工艺,焊接试样间隙的大小对于焊接效果和 焊接质量有着非常重要的影响,因此需要探索高效便捷的焊接试样间 隙控制方法。现有的控制焊接试样间隙的方法有光学贴合的方法、气 泵挤压和激光预热的方法,归纳其实现玻璃试样间隙缩短的物理机制 是:光学贴合和气泵挤压方法利用机械力控制试样的物理距离;激光 预热的方法采用激光作用于玻璃形成熔点,利用液体的表面张力控制 焊接试样的物理距离。光学贴合的方法操作复杂效率低下,不利用于 工业化生产应用;气泵挤压的方法无法使得焊接试样受力均匀,焊接 区域无法精细调控;激光预热的方法需要调控激光参数并辅助气泵挤 压夹具,工艺繁琐。

3.玻璃作为一种电介质,当对其施加高压电场时,材料内部原本杂 乱分布的阴离子和阳离子受电场作用规律排布,由于正负离子的吸引 作用实现玻璃试样物理间距缩短。由此,本发明提出使用高压直流电 源的方法缩小玻璃试样间隙。

技术实现要素:

4.由于玻璃存在网络结构,硅酸盐玻璃中键强极大的硅氧键极性共 价键组成网络结构的骨架,网络结构内填充的金属阳离子结合形成离 子键,具有流动性。常温状态下,玻璃的电阻率很高,是不良导体。 在外加电场作用下,玻璃结构中的金属阳离子成为载流子,受电场作 用,载流子迁移,显示出导电作用。基于此,本发明的目的是利用高 压直流电源产生的强场电场控制玻璃内部的正负离子的静电吸合缩 短两玻璃之间的间隙。

5.本发明采用的技术方案为:

6.将所述玻璃待焊试样在超声波清洗机内清洗后,用氮气烘干,将 所述玻璃待焊接试样叠放在一起;

7.将所述待焊接玻璃试样的下层玻璃放置在所述导电金属固定块 上,将所述导电金属箔片在上层玻璃表面按需求粘贴所需形状,通过 所述金属导线将所述导电金属箔片和所述导电金属固定块分别与所 述高压直流电源的正负极连接,调整所述高压直流电源的输出电压大 小和时间,缩小所述待焊玻璃试样的间隙大小;

8.待所述待焊玻璃试样的间隙调控完毕,打开激光器对两块玻璃进 行焊接,关闭所述高压直流电源或者持续加压进行后续研究。

9.上述玻璃焊接试样间隙的高压直流电源控制系统,利用高压直流 电源产生的强场电场控制作为电解质材料的玻璃内部的杂乱无章分 布的正负离子的规律排布,利用正负离子的静电吸合缩短两玻璃之间 的物理距离,通过等厚干涉条纹的图样观察玻璃样品间隙的变化。

10.与现有技术相比,本发明的有益效果为:

11.1)高压直流电源控制玻璃试样间隙的操作高效便捷,利于工业 化生产应用。

12.2)高压直流电源电压强度连续可调,结合加压时间的控制可以 定量地控制玻璃试样的间隙,显著提高焊接试样间隙变化的精确度和 效率。

13.3)通过调控导电金属材料的形状精准控制置于高压电场内部的 玻璃区域,解决两块玻璃可焊接区域难控制以及压控面积不均匀的技 术问题。

14.4)分析玻璃焊接形貌在强场电场中的变化规律,探究玻璃焊接 理论研究中双温模型的实验验证以及焊接过程中等离子体扩散轨迹 的改变和物理化学变化。

附图说明

15.图1为本发明实施例的待焊接玻璃试样间隙的高压直流电源控 制方法的结构示意图;

16.图2和图3为本发明实施例的原理实现图;

17.图4为本发明实施例的导电金属箔片的单一形状结构示意图;

18.图5为本发明实施例的导电金属箔片的组合形状结构示意图;

19.图6为本发明实施例的导电金属固定块的单一形状结构示意图;

20.图7为本发明实施例的导电金属固定块的组合形状结构示意图;

21.图8为本发明实施例中高压直流电源缩小玻璃间隙工艺流程图。

22.主要元件符号说明:

23.待焊接玻璃试样10导电金属箔片20导电金属固定块30焊接点40导线50高压直流电源60

24.如下具体实施方式将结合上述附图进一步说明本发明。

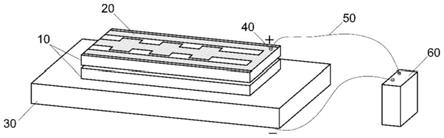

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面 的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许 多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供 这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发 明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说 明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于 限制本发明。

27.一种玻璃焊接试样间隙的高压直流电源控制系统,包括高压直流 电源、玻璃焊接试样、铜箔、导电金属块、工作台和导线;所述高压 直流电源用于提供高压直流电流,所述玻璃焊接试样用于接受高压直 流电,所述导电金属块用于放置下层待焊玻璃试样,所述铜箔用于粘 贴在上层待焊玻璃试样的上表面,所述导线用于连接铜箔与高压直流 电源,使待焊玻璃试样至于高压直流电场中。

28.请参阅图1,所示是本发明实施例的待焊接玻璃试样间隙的高压 直流电源控制方法的结构示意图,包括待焊玻璃试样10、导电金属 箔片20、导电金属固定块30、焊接点40、

导线50、高压直流电源 60。

29.所述两块待焊玻璃试样10叠放在一起,放置在所述导电金属固 定块30上,所述导电金属箔片20紧密贴合在所述待焊玻璃试样10 上层玻璃的上表面,所述导线50的一端分别通过所述焊接点40与所 述导电金属固定块30和所述导电金属箔片20连接,所述导线50的 另一端分别与所述高压直流电源60的正负极连接。

30.此外,所有的所述待焊接玻璃试样10均经过超声波清洗和氮气 烘干。

31.其中,所述导电金属固定块30的上表面与所述待焊接玻璃试样 10下层玻璃的下表面紧密贴合,所述导电金属箔片20与所述待焊接 玻璃试样10上层玻璃的上表面紧密贴合。

32.进一步地,一端与所述导电金属固定块30连接的导线50的另一 端与所述高压直流电源60的负极连接,一端与所述导电金属箔片20 连接的导线50的另一端与所述高压直流电源60的正极连接。

33.在本实施例当中,所述导电金属固定块30是铁块,所述导电金 属箔片20是0.5mm厚的导电铜箔。

34.需要指出的是所述导线50可以采用传统的锡焊方式焊接到所述 导电金属固定块30和导电金属箔片20上,连接完成后即可开启所述 高压直流电源60对待焊接玻璃试样10的间隙进行控制。

35.综上,本发明上述实施例当中的控制焊接玻璃试样间隙的方法, 首次提出利用高压直流电源提供高强电场的方法,高压直流电源输出 的电压强度通过压强控制旋钮连续可控,通过控制电源开关的闭合可 以精准控制加压时间,结合电压强度和加压时间可以灵活便捷地精确 控制待焊玻璃的间隙,这种方法在玻璃焊接工艺方面可以更加容易实 现焊接夹具的集成化和机械化,在玻璃焊接理论研究方面可以进行双 温模型的实验验证以及焊接过程中离子体扩散轨迹的改变和物理化 学变化的研究。

36.请参阅图2至图3,所示为本发明实施例可行性的理论原理分析。

37.高压直流电源60输出数千伏或者数万伏以上稳定的直流电压, 接入导电金属固定块(阳极)30,它与导电金属箔片(阴极)20之 间产生电场,如图1所示。玻璃体内部原本杂乱无章分布的正负离子 如图2所示,受强电场作用后,形成规律的排布,如图3所示。导电 金属箔片20和导电金属固定块30与上下待焊接玻璃块直接接触的连 接方式可以加速玻璃内部正负离子的规律分布。

38.普通的硅酸盐玻璃具有离子导电的性能,以离子为载电体,在外 电场的作用下,载电体由原先无定向的热运动纳入电场方向的概率增 加,转为做定向移动而显出导电性。载电体通常是玻璃中的阳离子, 尤其以玻璃中所含能动度最大的碱金属离子为主(如na

+

、k

+

)。在常 温下,玻璃中作为硅氧骨架或硼氧骨架的阴离子基团,在外电场作用 下几乎没有移动的能力。当温度升高到玻璃软化温度以上时,玻璃中 的阴离子开始参与电流的传递,随着温度的升高,参与传递电流的碱 离子和阴离子数也逐渐增多。

39.在强电场的作用下,两块玻璃内部杂乱无章的阴阳离子呈现出规 律的排布,阴阳离子之间产生强烈的吸引力,使得两玻璃的物理间距 缩短,随着时间的推移,两玻璃达到可焊接间距。

40.根据等厚干涉条纹的级数判断两块玻璃之间的贴合距离。当清洗 后的两块玻璃

自然贴合在一起时,间隙大于3微米无法呈现出等厚干 涉条纹,随着高压电源的持续加压,两玻璃间隙逐渐缩短,达到6倍 四分之一波段时(600nm——1200nm),在可见光的照射下,上层 玻璃表面呈现出彩色干涉条纹。高压电源持续加压,彩色干涉条纹向 外扩展,干涉级数逐渐减小,玻璃间隙持续变小,出现零级干涉条纹, 玻璃间隙为四分之一波段,达到可焊间隙,并且零级干涉条纹区域逐 渐扩大,两玻璃之间开始出现范德华力,玻璃贴合更加紧密。激光聚 焦在这一区域上,调节合适的参数实现两块玻璃的焊接。

41.根据不同的焊接需求,设计铜箔20的粘贴形状。由于两块玻璃 在高压电场的作用下,间隙逐渐缩短的过程中有空气的排出,因此铜 箔的粘贴形状是不闭合的,本发明设计使用如图4所示的任意一种粘 贴形状,在具体的实施过程中,可以是一种图形,也可以是一种图形 的循环重复,也可以是多种图形的组合叠加重复如图5所示。

42.进一步地,所述导电铜箔20可以是铝箔、铁箔任意一种导电性 能良好地可粘接在玻璃表面的金属导电箔片,也可以采用镀电极的方 式进行替换。

43.进一步地,所述导电箔片20的粘贴形状可以是十字交叉型,也 可以是圆形螺旋形状、方形螺旋形状、u字形状,可以是单个图形, 也可以是一种形状的循环重复,也可以是多种形状的组合叠加重复。

44.对于实施例中与下层玻璃贴合的导电金属固定块30的形状,根 据焊接需求导电金属块的中心区域需要镂空,设计如图6的形状。可 以是单一图形,可以是一种图形的重复,可以是多种图形的组合叠加 重复。导电金属固定块用于承载玻璃试样,保证金属块表面与下层玻 璃的下表面紧密贴合,使得导电区域的面积较大,加速玻璃内部正负 离子的规律排布。

45.进一步地,所述导电金属固定块30可以是铜块、不锈钢块、铁 块任意一种导电性能好的金属固定块。

46.进一步地,所述导电金属固定块30的形状镂空,镂空形状可以 是圆形也可以是矩形,可以是一种形状,也可以是一种形状地重复, 也可以是多种形状组合叠加重复。

47.图8所示为本发明实施例中的高压直流电源缩小玻璃间隙工艺 流程图,利用高压直流电源缩小玻璃试样间隙的方法应用在超快激光 焊接玻璃工艺上,所述方法包括步骤s01至步骤s03:

48.步骤s01,将所述玻璃试样放于超声波清洗机内清洗后,用氮气 烘干,叠放于高压直流电源控制系统中。

49.在具体实施时,根据激光焊接玻璃工艺需求贴合合适形状的导电 金属箔片,将所述玻璃放置于导电金属固定块上。

50.步骤s02,调节高压直流电源的电压强度结合加压时间控制,缩 小两块玻璃的间隙,根据等厚干涉条纹判断两块玻璃的间隙大小。

51.在具体实施时,调节高压直流电源电场强度不低于1kv,加压时 间不小于5分钟,在自然光的照射下,在上层玻璃的上表面观察彩色 等厚干涉条纹。

52.需要说明的是,在进行高压直流电源操作时注意做好绝缘防护。

53.此外,在开启高压电源前,需要检测玻璃试样表面的洁净度,保 证两玻璃能够贴合紧密。

54.步骤s03,达到可焊接间隙后,打开激光器对两块玻璃进行焊接, 关闭高压直流电

源或持续加压进行后续研究。

55.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具 体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指 出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前 提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。 因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1