一种轻质防静电陶瓷砖及其制备方法与流程

1.本发明属于建筑陶瓷技术领域,具体涉及一种轻质防静电陶瓷砖及其制备方法。

背景技术:

2.在建筑陶瓷打磨抛光的过程中,会产生大量的陶瓷抛光废渣。陶瓷企业一般将收集的陶瓷废浆脱水或简单处理后,作为生产建筑材料的替代原料进行外售,包括生产灰砖、釉面砖、瓷砖、多孔砖、水泥等。但这些途径往往因废渣应用比例低,产品附加值低,使得整体废渣利用量不大,企业利润低,处理产能难以提升,常常导致大量脱水后的废渣堆积,占用土地资源,严重影响周边环境,制约了陶瓷行业的发展。

3.同时,随着我国钢铁产业的迅猛发展,其炼铁过程中产生钢渣也越来越多。据统计,钢渣的排放量约为粗钢产量的15%-20%,每年我国钢渣的产生量超过1000万吨,而我国每年的钢渣利用率仅为10%;国内钢渣一般的处理方式为企业内部回收循环、用于路基材料、制作钢渣砖、处理废水等低附加值利用,不但利用率低,而且会造成二次污染。钢渣堆积会占用大量土地,造成水源污染等问题,对当地生态发展和资源再利用提出了很大的挑战。

4.因此,合理、经济、环保、有效的处理抛光废渣及钢渣,实现抛光废渣及钢渣资源的再利用成为了当下亟待解决的关键问题之一。

5.目前,防静电陶瓷大多通过耐高温导电无机材料渗透,进行物理改性,并经高温烧制而成,原料成本较高;轻质陶瓷砖大多通过添加发泡剂以获得轻质效果,烧成温度相对较低。因此,目前轻质陶瓷砖的制备方法无法在高温烧成过程中形成低电阻结构的网络结构体,使得制备的轻质砖无法实现防静电的功能。

技术实现要素:

6.本发明提出一种轻质防静电陶瓷砖及其制备方法,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

7.为克服上述技术问题,本发明的第一个方面是提供了一种轻质防静电陶瓷砖。

8.具体地,一种轻质防静电陶瓷砖,其特征在于,所述轻质防静电陶瓷砖的原料组成包括陶瓷抛光废渣、钢渣和低电阻材料,所述低电阻材料包括铁粉和/或氧化铁。

9.本发明的轻质防静电陶瓷砖以陶瓷抛光废渣、钢渣和低电阻材料为主要原料,其中:陶瓷抛光废渣中含有抛光磨头磨损所剥落的碳化硅,这些碳化硅在烧成时,会与坯体中的游离氧反应生成二氧化碳气体,而这些气体不易从含高粘度玻璃相的坯体中溢出,使得坯体膨胀,从而减轻了坯体的重量,达到轻质效果;钢渣中含有一定量的氧化铁,氧化铁在高温煅烧过程中会分解成四氧化三铁和氧气,生成的低电阻四氧化三铁有利于坯体形成导电网络结构体,而生成的氧气不仅能使坯体体积膨胀,而且会使坯体中的氧含量升高,促进抛光废渣中的碳化硅进一步发泡,轻质效果也得到进一步提升;低电阻材料以铁和/或氧化铁粉引入,将增加坯体配方中铁元素含量的提升,在高温氧化气氛下铁粉先被氧化为氧化

铁,后分解为低电阻的四氧化三铁和促进坯体发泡的氧气,四氧化三铁含量的升高促进坯体形成低电阻的网络结构体,从而使得烧成后的轻质坯体整体导电,具有防静电功能。因此,本发明通过利用抛光废渣、钢渣和低电阻材料三种原料间的相互协同增效作用,共同实现了陶瓷砖的轻质化和防静电功能。

10.作为上述方案的进一步改进,所述低电阻材料的平均粒径不大于50μm。具体地,低电阻材料的颗粒越小,越易被氧化与分解,则更易形成低电阻网络结构体,并促进坯体的发泡。

11.优选地,所述陶瓷抛光废渣的化学组成,按重量百分比计包括:sio

2 65.0-72.0%、al2o

3 15.0-20.0%、fe2o

3 0.2-0.8%、tio

2 0.1-1.0%、cao 0.5-1.0%、mgo 1.0-2.0%、k2o 1.0-2.5%、na2o 2.0-4.0%、烧失量1.0-4.0%。

12.具体地,一方面,陶瓷抛光废渣中除含有抛光磨头磨损所剥落的碳化硅,可充当轻质的发泡剂;另一方面,陶瓷抛光废渣的其他组成均为陶瓷砖的制备原料,可作为轻质陶瓷砖的基体原料二次利用。

13.优选地,所述钢渣的化学组成,按重量百分比计包括:sio

2 13.0-18.5%、al2o

3 3.0-5.0%、fe2o

3 15.0-25.0%、tio

2 0.1-1.5%、cao 20.0-50.0%、mgo 2.0-8.0%、k2o 0.1-1.0%、na2o 0.01-1.0%、烧失量5.0-15.0%。

14.具体地,钢渣中含有较高含量的氧化铁,在烧成过程中生成低电阻材料四氧化三铁,实现防静电功能的同时,可进一步促进陶瓷抛光废渣中碳化硅的发泡,降低产品的体积密度。

15.作为上述方案的进一步改进,所述轻质防静电陶瓷砖的原料组成还包括黑泥、石粉、分散剂中的至少一种。

16.优选地,所述轻质防静电陶瓷砖的原料组成,按重量份计包括:抛光废渣10-40份、钢渣10-30份、低电阻材料10-30份、黑泥15-30份、石粉15-30份、分散剂0.5-2份。

17.具体地,各原料在特定的配比下,协同增效,可在保证陶瓷砖基本性能的前提下,更好地发挥陶瓷砖的轻质化和防静电功能化。

18.优选地,所述黑泥的化学组成,按重量百分比计包括:sio

2 50.0-55.5%、al2o

3 30.0-35.0%、fe2o

3 0.01-0.9%、tio

2 0.01-0.5%、cao 0.01-0.5%、mgo 0.01-0.5%、k2o 0.1-3.0%、na2o 0.01-1.0%、烧失量8.0-12.0%。

19.具体地,黑泥作为塑性原料,在为坯体提供成型强度的同时,也是坯体中莫来石的主要来源,赋予产品良好的力学性能和化学稳定性。

20.优选地,所述石粉的化学组成,按重量百分比计包括:sio

2 73.0-78.5%、al2o

3 13.0-15.0%、fe2o

3 0.01-0.5%、tio

2 0.01-0.5%、cao 0.1-1.0%、mgo 0.01-1.0%、k2o 3.1-5.0%、na2o 4.0-6.0%、烧失量0.1-2.0%。

21.具体地,石粉中的氧化钾和氧化钠含量均较高,有利于坯体烧成时形成高粘度的玻璃结构体,使坯体烧成中产生的气泡存留于坯体中,促进坯体的发泡,同时还有利于提高产品的力学性能。

22.优选地,所述分散剂选自三聚磷酸钠、缩聚磷酸钠、六偏磷酸钠、聚丙烯酰胺中的一种或几种。

23.本发明的第二个方面是提供了一种轻质防静电陶瓷砖的制备方法。

24.具体地,一种轻质防静电陶瓷砖的制备方法,所述轻质防静电陶瓷砖的制备方法用于制备上述轻质防静电陶瓷砖。

25.作为上述方案的进一步改进,所述轻质防静电陶瓷砖的制备方法,包括以下步骤:

26.(1)将制备轻质防静电陶瓷砖的各原料进行湿磨,得浆料;

27.(2)将步骤(1)制得的浆料进行过筛、喷雾造粒,经陈腐后压制成型,得坯体;

28.(3)将步骤(2)制得的坯体进行烧成,得所述轻质防静电陶瓷砖。

29.优选地,步骤(1)中,所述浆料的细度为过200目筛的筛余小于1%。

30.优选地,步骤(2)中,所述喷雾造粒所制得的粉体的含水率为6-8.5%。

31.优选地,步骤(2)中,所述喷雾造粒所制得的粉体的颗粒级配为:20目以上颗粒≤1%、40%≤40目以上≤60%、100目以下颗粒≤4.5%。

32.优选地,步骤(2)中,所述坯体的厚度为9-20毫米。

33.优选地,步骤(3)中,所述烧成的气氛为氧化气氛。具体地,控制窑炉的烧成气氛为氧化气氛,不仅易操作、成本低,同时氧化气氛更有利于坯体中氧含量的提高,促进坯体的发泡。

34.优选地,所述烧成的温度为1150-1200℃,烧成的时间为60-180分钟。

35.本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

36.本发明以陶瓷抛光废渣、钢渣和低电阻材料为主要原料制备陶瓷砖,充分利用三种原料间的协同增效作用,同时实现了陶瓷砖的轻质化和防静电功能。制备的轻质防静电陶瓷砖的体积密度为1.6-1.9g/cm3;体积电阻小于850mω,甚至可达172mω;吸水率为0.9-1.5%;抗折强度17.6-21.3mpa。

37.本发明以固废原料陶瓷抛光废渣和钢渣代替优质原料,充分利用其特性,实现了固废原料的资源化利用,减少了固体废物的排放,在降低生产成本的同时,更保护了环境,为轻质防静电陶瓷砖的制备提供了一条低成本的绿色发展道路。

具体实施方式

38.以下通过实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解,有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围,同时,下述所提及的原料未详细说明的,均为市售产品,未详细提及的工艺步骤或制备方法均为本领域技术人员所知晓的工艺步骤或制备方法。

39.实施例1

40.一种轻质防静电陶瓷砖,该轻质防静电陶瓷砖的原料组成,按重量份计包括:陶瓷抛光废渣40份、钢渣10份、氧化铁(平均粒径为50μm)30份、黑泥15份、石粉15份、三聚磷酸钠2份。

41.其中:陶瓷抛光废渣的化学组成,按重量百分比计包括:sio

2 71.8%、al2o

3 17.9%、fe2o

3 0.6%、tio

2 0.5%、cao 0.8%、mgo 1.0%、k2o 1.8%、na2o 2.9%、烧失量2.7%。

42.钢渣的化学组成,按重量百分比计包括:sio

2 15.8%、al2o

3 3.3%、fe2o

3 19.8%、

17.9%、fe2o

3 0.6%、tio

2 0.5%、cao 0.8%、mgo 1.0%、k2o 1.8%、na2o 2.9%、烧失量2.7%。

62.钢渣的化学组成,按重量百分比计包括:sio

2 15.8%、al2o

3 3.3%、fe2o

3 19.8%、tio

2 0.8%、cao 46.6%、mgo 3.8%、k2o 0.2%、na2o 0.01%、烧失量9.69%。

63.黑泥的化学组成,按重量百分比计包括:sio

2 52.9%、al2o

3 32.5%、fe2o

3 0.7%、tio

2 0.2%、cao 0.01%、mgo 0.2%、k2o 2.2%、na2o 0.1%、烧失量11.19%。

64.石粉的化学组成,按重量百分比计包括:sio

2 74.3%、al2o

3 14.8%、fe2o

3 0.5%、tio

2 0.1%、cao 0.1%、mgo 0.01%、k2o 3.7%、na2o 4.8%、烧失量1.69%。

65.一种轻质防静电陶瓷砖的制备方法,包括以下步骤:

66.(1)将制备轻质防静电陶瓷砖的各原料加水进行球磨,得浆料;浆料的细度为过200目筛的筛余小于1%;

67.(2)将步骤(1)制得的浆料进行过筛、喷雾造粒,经陈腐后压制成型,得坯体;喷雾造粒所制得的粉体的水分为8.5%,粉体的颗粒级配为:20目以上颗粒≤1%、40%≤40目以上≤60%、100目以下颗粒≤4.5%;坯体的厚度为15mm;

68.(3)将步骤(2)制得的坯体先在干燥窑中干燥,然后传送至辊道窑,经1180℃烧成100分钟,得本实施例的轻质防静电陶瓷砖。

69.对比例1

70.一种陶瓷砖,该陶瓷砖的原料组成,按重量份计包括:陶瓷抛光废渣40份、钢渣10份、黑泥15份、石粉15份、三聚磷酸钠2份。

71.对比例1和实施例1的区别在于,对比例1的陶瓷砖的原料组成中不含氧化铁,其他原料的化学组成及配比、陶瓷砖的制备方法均与实施例1相同。

72.对比例2

73.一种陶瓷砖,该陶瓷砖的原料组成,按重量份计包括:钢渣10份、氧化铁(平均粒径为50μm)30份、黑泥15份、石粉15份、三聚磷酸钠2份。

74.对比例2和实施例1的区别在于,对比例2的陶瓷砖的原料组成中不含陶瓷抛光废渣,其他原料的化学组成及配比、陶瓷砖的制备方法均与实施例1相同。

75.对比例3

76.一种陶瓷砖,该陶瓷砖的原料组成,按重量份计包括:陶瓷抛光废渣40份、铁粉(平均粒径为50μm)10份、黑泥20份、石粉20份、三聚磷酸钠2份。

77.对比例3和实施例2的区别在于,对比例3的陶瓷砖的原料组成中不含钢渣,其他原料的化学组成及配比、陶瓷砖的制备方法均与实施例2相同。

78.性能测试

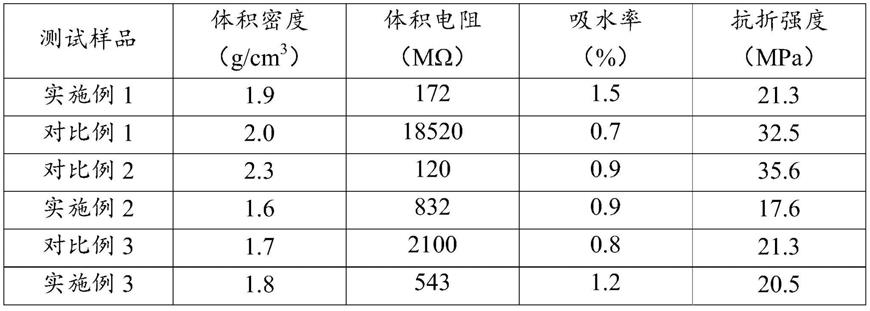

79.按照gb/t 26539-2011《防静电陶瓷砖》标准、gb/t 3810-2016《陶瓷砖试验方法》,分别对实施例1-3和对比例1-3所得陶瓷砖的样品进行体积电阻、密度、吸水率及抗折强度的性能测试,其测试结果如表1所示。

80.表1:各实施例和对比例的性能测试对比表

[0081][0082]

从表1的测试结果可知,本发明实施例1-3制备的轻质防静电陶瓷砖,其轻质及防静电功能为陶瓷抛光废渣、钢渣和低电阻材料三者共同作用的结果,具有协同增效的作用。所制备的陶瓷砖均具有较低的体积电阻,并小于国家对于防静电陶瓷砖的标准规定电阻(《1000mω);且在具有低体积密度的同时吸水率也较低,说明陶瓷砖内产生的气孔以闭口气孔为主,烧结程度较好;同时,抗折强度也比普通的轻质陶瓷砖更高。

[0083]

显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1