一种纤维增强保温混凝土墙体的制备方法与流程

1.本技术涉及混凝土墙体领域,更具体地说,它涉及一种纤维增强保温混凝土墙体的制备方法。

背景技术:

2.墙体主要包括承重墙与非承重墙,主要起围护、分隔空间的作用,既作承重构件,又作房间的隔断,是居住建筑中最常用且较经济的结构形式;承重墙体是将承重与围护合一,墙体要有足够的强度和稳定性,非承重墙体的作用是围护与分隔空间,其具有保温、隔热、隔声、防火、防水的能力。

3.目前,随着装配式建筑技术的应用与发展,将建筑用构件和配件进行预制好后,再运送至施工场地,一般的混凝土墙体多以水泥为主要胶凝材料,与水、砂、石子,必要时掺入化学外加剂和矿物掺和料,按适当比例配合,经过均匀搅拌、密实成型及养护硬化而成。但近几年,全国各地火灾灾害频发,造成的人员伤亡和直接财产损失相当大,而普通的混凝土墙体基本不具备防火性能,隔热效果也欠佳,在火灾发生时无法为逃生人员提供一定的缓冲时间,因此,研发一种具有良好防火性能、隔热效果好的混凝土墙体十分必要。

技术实现要素:

4.本技术提供一种纤维增强保温混凝土墙体的制备方法,制得的混凝土墙体的防火性能优异,隔热效果佳。

5.本技术提供的一种纤维增强保温混凝土墙体的制备方法采用如下的技术方案:

6.一种纤维增强保温混凝土墙体的制备方法,包括以下制备步骤:

7.步骤一,将聚酯纤维和聚乳酸熔融,得到复合熔融体,将含有聚多巴胺的粘胶液与复合熔融体通过静电纺丝技术制得改性丝;

8.步骤二,将陶粒2.7-5.5份、玻化微珠2-4.2份和滑石粉1-2.5份均匀分散在乙醇溶液中,将乙醇蒸发完后冷却至室温,然后加入二辛基磺基琥珀酸钠0.3-0.8份和纳米硅溶胶1-3份并混合均匀,制得湿料,然后采用真空加热和正压加热的方式循环交替进行反应,直至形成干燥的保温填料;

9.步骤三,将磷酸铵盐与氧化聚乙烯蜡挤出造粒,制得防火颗粒;

10.步骤四,将水泥30-40份,复合纤维1-3份,改性丝0.75-2.2份,保温填料7-16份,防火颗粒3-8份,复合粉料4-10份,聚羧酸减水剂0.5-1份和砂10-25份混合搅拌均匀。

11.通过采用上述技术方案,改性丝的加入不仅能够有效提高墙体的力学强度,改性丝中含有聚多巴胺,以使得改性丝具有优良的粘结性,促进各原料组分之间的粘结性,在水泥水化的过程中,可在混凝土内部形成具有超强黏性的聚多巴胺三维网状结构,有效改善混凝土内部结构,提高混凝土的力学性能。由于聚乳酸生物可降解性强,将聚乳酸与聚酯纤维进行复合熔融,在一定程度上削弱聚乳酸的降解性,以利于在混凝土墙体长期使用过程中,因聚乳酸被降解而留下部分多孔性聚合物,可长期有效保证混凝土墙体的保温隔热效

果的同时,混凝土墙体依旧具有优良的力学性能。填料中含有滑石粉,与改性丝配合,在水泥水化过程中提高改性丝的刚性和尺寸稳定性,改善改性丝的力学性能,进而提高混凝土墙体的强度。

12.在填料的制备中,先采用乙醇对陶粒、玻化微珠和滑石粉表面进行修饰,改善其表面性能,降低导热系数,以提高填料的保温性能;二辛基磺基琥珀酸钠协助各原料组分的均匀展着和相容性,并与纳米硅溶胶混合后,通过真空加热和正压加热的方式循环交替反应,当硅溶胶溶液中的水份蒸发时,胶体粒子牢固地附着在物体表面,粒子间形成硅氧结合,胶体粒子将各原料组分紧密黏合在一起,增强整个体系的粘结力,制得的保温填料,兼具较强的渗透力和分散性,在水泥水化过程中参与反应,有效提高混凝土墙体的强度。

13.将磷酸铵盐和氧化聚乙烯蜡进行造粒,可有效改善混凝土墙体的防火性能,同时使得防火颗粒具有优异的分散性和相容性,可促进各原料组分之间的结合。混凝土中加入复合粉料,复合粉料可起到骨料的骨架作用,优化胶凝结构,改善混凝土的微观结构,形成致密的混凝土。采用复合纤维掺入混凝土中,使得混凝土水化更加完全,起到增强增韧作用,从而改善混凝土的力学强度。

14.优选的,步骤一中,将多巴胺盐酸盐粉末溶于水中,调节ph至8-8.5,搅拌均匀,升温加速反应,制成含有聚多巴胺的粘胶液。

15.通过采用上述技术方案,多巴胺盐酸盐水溶液中的多巴胺在弱碱性环境中能发生自氧化生成醌,醌重排形成dhi,随后进一步聚合成聚多巴胺,形成含有聚多巴胺的粘胶液。

16.优选的,多巴胺盐酸盐与水的质量比为1:(1-2)。

17.通过采用上述技术方案,多巴胺盐酸盐本身具有良好的水溶性,优化水的添加量能够使得粘胶液具有优良的粘度以便于静电纺丝操作,并保证改性丝的粘结作用。

18.优选的,所述聚酯纤维和聚乳酸和粘胶液的质量比为(2-3.5):1.5:(4-6)。

19.通过采用上述技术方案,优化聚酯纤维和聚乳酸和粘胶液的用量比,以改善制得的改性丝的粘结力和力学性能。

20.优选的,磷酸铵盐与氧化聚乙烯蜡的质量比为(2-3):1。

21.通过采用上述技术方案,进一步优化磷酸铵盐和氧化聚乙烯蜡的用量比,改善混凝土墙体的防火性能。

22.优选的,步骤二中,真空加热和正压加热的一次循环方式如下:将湿料在真空度为负0.04-0.09kpa,温度为40-60℃的条件下反应8-12min,然后通入洁净空气使得正压力为0.2-5kpa,温度维持60-80℃,反应时间为10-18min。

23.通过采用上述技术方案,采用真空加热和正压加热的循环方式对保温填料进行反应处理,改善保温填料的表观性能和颗粒间的结合强度,进而提高混凝土墙体的隔热保温性和力学强度。

24.优选的,所述复合粉料选自偏高岭土、硅灰或沸石粉中的至少两种。

25.通过采用上述技术方案,偏高岭土、硅灰和沸石粉均具有良好的火山灰效应,可使得混凝土内部的孔结构细化,提高混凝土的密实度。粉煤灰具有良好的火山灰活性效应,与氢氧化钙反应生成胶凝物质填充骨料间的间歇,

26.优选的,复合纤维选自钢纤维、聚丙烯腈纤维和水镁石纤维中的至少两种。

27.通过采用上述技术方案,钢纤维可阻碍混凝土内部微裂缝的扩展,阻滞宏观裂缝

的发生和发展,避免外界水分侵入,改善基层混凝土的耐久性,钢纤维掺入混凝土中,与砂和水泥共同配合,进行咬合固定,显著提高混凝土的抗弯折强度。水镁石纤维具有优良的力学性能和抗碱性能,与水泥具有良好的相容性和结合强度,在混凝土中起到增强增韧的作用。聚丙烯腈纤维弹性好,也可增强混凝土的力学强度。选用合适的纤维进行复配,协同改善混凝土的力学强度。

28.综上所述,本技术具有以下有益效果:

29.1.改性丝的加入不仅能够有效提高墙体的力学强度,改性丝中含有聚多巴胺,以使得改性丝具有优良的粘结性,促进各原料组分之间的粘结性,在水泥水化的过程中,可在混凝土内部形成具有超强黏性的聚多巴胺三维网状结构,有效改善混凝土内部结构,提高混凝土的力学性能。由于聚乳酸生物可降解性强,将聚乳酸与聚酯纤维进行复合熔融,在一定程度上削弱聚乳酸的降解性,以利于在混凝土墙体长期使用过程中,因聚乳酸被降解而留下部分多孔性聚合物,可长期有效保证混凝土墙体的保温隔热效果的同时,混凝土墙体依旧具有优良的力学性能。填料中含有滑石粉,与改性丝配合,在水泥水化过程中提高改性丝的刚性和尺寸稳定性,改善改性丝的力学性能,进而提高混凝土墙体的强度。

30.2.在填料的制备中,先采用乙醇对陶粒、玻化微珠和滑石粉表面进行修饰,改善其表面性能,降低导热系数,以提高填料的保温性能;二辛基磺基琥珀酸钠协助各原料组分的均匀展着和相容性,并与纳米硅溶胶混合后,通过真空加热和正压加热的方式循环交替反应,当硅溶胶溶液中的水份蒸发时,胶体粒子牢固地附着在物体表面,粒子间形成硅氧结合,胶体粒子将各原料组分紧密黏合在一起,增强整个体系的粘结力,制得的保温填料,兼具较强的渗透力和分散性,在水泥水化过程中参与反应,有效提高混凝土墙体的强度。

31.3.将磷酸铵盐和氧化聚乙烯蜡进行造粒,可有效改善混凝土墙体的防火性能,同时使得防火颗粒具有优异的分散性和相容性,可促进各原料组分之间的结合,从而改善混凝土的力学强度。

32.4.通过本技术制得的混凝土墙体,不仅防火性能和保温隔热性能优良,而且混凝土墙体的力学性能佳。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.实施例

35.实施例1

36.纤维增强保温混凝土墙体的制备方法,包括以下制备步骤:

37.步骤一,将聚酯纤维0.2kg和聚乳酸0.15kg熔融,得到复合熔融体,将多巴胺盐酸盐粉末溶于水中,多巴胺盐酸盐与水的用量比为1:2,调节ph至8.5,搅拌均匀,升温至40℃加速反应,制成含有聚多巴胺的粘胶液;将含有聚多巴胺的粘胶液0.4kg与复合熔融体通过静电纺丝技术制得改性丝;

38.步骤二,将陶粒2.7kg、玻化微珠2kg和滑石粉1kg均匀分散在乙醇溶液中,于60℃的温度条件下将乙醇蒸发完后冷却至室温,然后加入二辛基磺基琥珀酸钠0.3kg和纳米硅溶胶1kg并混合均匀,制得湿料,然后采用真空加热和正压加热的方式循环交替进行反应,直至形成干燥的保温填料;真空加热和正压加热的一次循环方式如下:将湿料在真空度为

负0.04kpa,温度为60℃的条件下反应12min,然后通入洁净空气使得正压力为5kpa,温度维持60℃,反应时间为18min;

39.步骤三,将磷酸铵钠2kg与氧化聚乙烯蜡1kg挤出造粒,制得粒径为1mm以下的防火颗粒;

40.步骤四,将水泥30kg,钢纤维0.5kg,水镁石纤维0.5kg,步骤一制得的改性丝,步骤二制得的保温填料,步骤三制得的防火颗粒,沸石粉1kg,硅灰3kg,聚羧酸减水剂0.5kg和机制砂10kg混合搅拌均匀。

41.实施例2

42.与实施例1的区别在于,步骤四不同,步骤四具体为,将水泥40kg,聚丙烯腈纤维0.5kg,水镁石纤维2.5kg,步骤一制得的改性丝,步骤二制得的保温填料,步骤三制得的防火颗粒,偏高岭土5kg,硅灰3kg,聚羧酸减水剂1kg和机制砂25kg混合搅拌均匀,其余均与实施例1相同。

43.实施例3

44.与实施例1的区别在于,步骤四不同,步骤四具体为,将水泥37kg,聚丙烯腈纤维0.5kg,钢纤维1kg,步骤一制得的改性丝,步骤二制得的保温填料,步骤三制得的防火颗粒,偏高岭土1kg,沸石粉3kg,聚羧酸减水剂0.7kg和机制砂21kg混合搅拌均匀,其余均与实施例1相同。

45.实施例4

46.与实施例3的区别在于,复合纤维为钢纤维1.2kg、聚丙烯腈纤维0.5kg和水镁石纤维1kg,其余均与实施例3相同。

47.实施例5

48.与实施例4的区别在于,复合粉料为偏高岭土2kg,硅灰2.5kg和沸石粉3.2kg,其余均与实施例4相同。

49.实施例6

50.与实施例5的区别在于,步骤一不同,步骤一具体为:将聚酯纤维0.7kg和聚乳酸0.3kg熔融,得到复合熔融体,将多巴胺盐酸盐粉末溶于水中,多巴胺盐酸盐与水的用量比为1:1,调节ph至8,搅拌均匀,升温至40℃加速反应,制成含有聚多巴胺的粘胶液;将含有聚多巴胺的粘胶液1.2kg与复合熔融体通过静电纺丝技术制得改性丝;其余均与实施例6相同。

51.实施例7

52.与实施例6的区别在于,步骤一不同,步骤一具体为:将聚酯纤维0.1kg和聚乳酸0.1kg熔融,得到复合熔融体,将多巴胺盐酸盐粉末溶于水中,多巴胺盐酸盐与水的用量比为1:3,调节ph至8,搅拌均匀,升温至40℃加速反应,制成含有聚多巴胺的粘胶液;将含有聚多巴胺的粘胶液1kg与复合熔融体通过静电纺丝技术制得改性丝;其余均与实施例6相同。

53.实施例8

54.与实施例6的区别在于,步骤二不同,步骤二具体为:将陶粒5.5kg、玻化微珠4.2kg和滑石粉2.5kg均匀分散在乙醇溶液中,于60℃的温度条件下将乙醇蒸发完后冷却至室温,然后加入二辛基磺基琥珀酸钠0.8kg和纳米硅溶胶3kg并混合均匀,制得湿料,然后采用真空加热和正压加热的方式循环交替进行反应,直至形成干燥的保温填料;真空加热和正压

加热的一次循环方式如下:将湿料在真空度为负0.09kpa,温度为40℃的条件下反应8min,然后通入洁净空气使得正压力为5kpa,温度维持80℃,反应时间为10min;其余均与实施例6相同。

55.实施例9

56.与实施例6的区别在于,步骤二不同,步骤二具体为:将陶粒4.5kg、玻化微珠3kg和滑石粉1.8kg均匀分散在乙醇溶液中,于60℃的温度条件下将乙醇蒸发完后冷却至室温,然后加入二辛基磺基琥珀酸钠0.5kg和纳米硅溶胶2kg并混合均匀,制得湿料,然后采用真空加热和正压加热的方式循环交替进行反应,直至形成干燥的保温填料;真空加热和正压加热的一次循环方式如下:将湿料在真空度为负0.05kpa,温度为50℃的条件下反应10min,然后通入洁净空气使得正压力为1kpa,温度维持65℃,反应时间为12min;其余均与实施例6相同。

57.实施例10

58.与实施例6的区别在于,步骤二不同,步骤二具体为:将陶粒1.5kg、玻化微珠3.8kg和滑石粉4kg均匀分散在乙醇溶液中,于60℃的温度条件下将乙醇蒸发完后冷却至室温,然后加入二辛基磺基琥珀酸钠0.1kg和纳米硅溶胶0.5kg并混合均匀,制得湿料,然后采用真空加热和正压加热的方式循环交替进行反应,直至形成干燥的保温填料;真空加热和正压加热的一次循环方式如下:将湿料在真空度为负0.05kpa,温度为40℃的条件下反应10min,然后通入洁净空气使得正压力为1kpa,温度维持55℃,反应时间为12min;其余均与实施例6相同。

59.实施例11

60.与实施例9的区别在于,步骤三不同,步骤三具体为:将磷酸铵钠6kg与氧化聚乙烯蜡2kg挤出造粒,制得粒径为1mm以下的防火颗粒;其余均与实施例9相同。

61.实施例12

62.与实施例9的区别在于,步骤三不同,步骤三具体为:将磷酸铵钠4kg与氧化聚乙烯蜡1.5kg挤出造粒,制得粒径为1mm以下的防火颗粒;其余均与实施例9相同。

63.对比例

64.对比例1

65.与实施例1的区别在于,步骤一不同,步骤一具体为:将聚酯纤维、聚乳酸和含有聚多巴胺的粘胶液混合均匀,在50℃的温度条件下将水分蒸干;其余均与实施例1相同。

66.对比例2

67.与实施例1的区别在于,不加入聚乳酸,其余均与实施例1相同。

68.对比例3

69.与实施例1的区别在于,步骤二不同,步骤二具体为:将陶粒、玻化微珠、滑石粉和二辛基磺基琥珀酸钠和纳米硅溶胶混合均匀,在60℃的温度条件下将水分蒸干;其余均与实施例1相同。

70.对比例4

71.与实施例1的区别在于,将二辛基磺基琥珀酸钠等量替换为硅烷偶联剂,其余均与实施例1相同。

72.对比例5

73.与实施例1的区别在于,不加入防火颗粒,其余均与实施例1相同。

74.对比例6

75.纤维增强保温混凝土墙体的制备方法,包括以下制备步骤:将聚酯纤维0.2kg、聚乳酸0.15kg、陶粒2.7kg、玻化微珠2kg、滑石粉1kg、二辛基磺基琥珀酸钠0.3kg、纳米硅溶胶1kg、磷酸铵钠2kg、氧化聚乙烯蜡1kg、水泥30kg、钢纤维0.5kg、水镁石纤维0.5kg、沸石粉1kg、硅灰3kg、聚羧酸减水剂0.5kg和机制砂10kg混合搅拌均匀。

76.性能检测试验

77.检测方法/试验方法

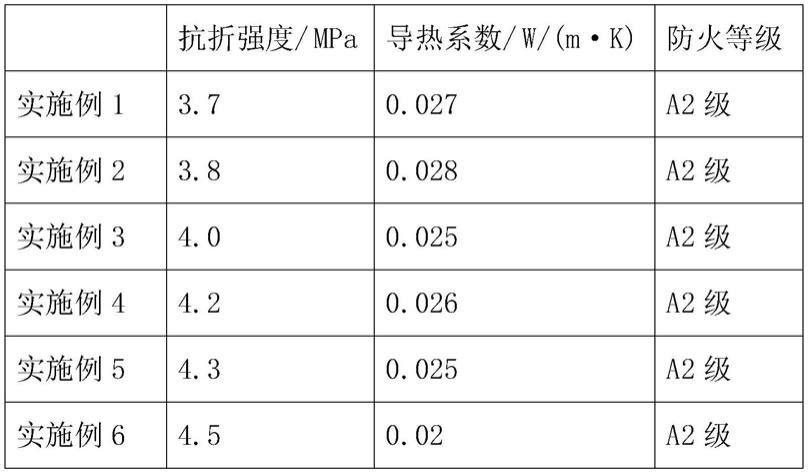

78.将实施例1-12和对比例1-6制得的混凝土墙体根据gb/t 50081-2019《混凝土物理力学性能试验方法标准》测定混凝土与墙体的抗折强度和gb/t10295-2008《绝热材料稳态热阻及有关特性的测定—热流计法》的规定测定其导热系数,按照gb/t 8624-2006《建筑材料及制品燃烧性能分级》进行防火等级测定,结果记录在表1。

79.表1

80.[0081][0082]

通过实施例1-12并结合表1可以看到,通过本技术实施例制得的混凝土墙体,不仅抗折强度高,墙体力学性能佳,而且墙体的导热系数低,保温隔热性佳,防火等级可达到a2级,防火性优异。

[0083]

通过实施例1-5并结合表1可以看到,复合纤维采用钢纤维、聚丙烯腈纤维和水镁石纤维复配,复合粉料采用偏高岭土、硅灰和沸石粉复配,能在一定程度上改善混凝土墙体的抗折强度,提高墙体的力学性能。

[0084]

通过实施例5-12并结合表1可以看到,在步骤一中,聚酯纤维、聚乳酸和粘胶液的用量关系对产品的抗折强度和隔热性能均有一定影响,实施例7中,粘结液中,水的用量过多,多巴胺盐酸盐的用量偏少,以使得制得的粘结液的粘结性变差,同时聚酯纤维和聚乳酸的用量比欠佳,导致实施例7制得的产品的抗折强度降低,保温性能也有所下降。在步骤二中,保温填料中各原料组分的用量和反应条件对制得的保温填料的性能也有一定影响,其中实施例10中,各原料组分的用量比欠佳,且反应温度变化后,制得的混凝土墙体的抗折性能有所下降,导热系数上升,墙体的保温隔热性能降低。

[0085]

通过实施例1和对比例1-2并结合表1可以看到,步骤一中,不管是将聚酯纤维、聚乳酸和含有聚多巴胺的粘胶液混合均匀,还是缺少聚乳酸组分,均无法达到本技术的技术效果,对比例1和对比例2制得的产品不仅抗折强度明显下降,墙体的保温隔热性能也显著降低,由此可见,改性丝的原料组分和制备方法对产品的性能有明显影响。通过实施例1和

对比例3-4并结合表1可以看到,在步骤二中,保温填料的各原料组分选取和制备方法,对产品的抗折强度和保温隔热性能同样具有明显的影响。

[0086]

通过实施例1和对比例5-6并结合表1可以看到,对比例5中不加入防火颗粒,防火等级显著下降,墙体的导热系数也明显上升;而对比例6中,仅将各原料组分进行简单的混合,制得的混凝土墙板抗折强度显著下降,导热系数明显上升,墙体的保温隔热性差,防火等级也有所下降。

[0087]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1